前缘保护罩的制作方法

本发明大体上涉及风力涡轮机叶片的前缘(前边缘)保护,更具体地说,涉及将前缘保护罩施加到风力涡轮机叶片上的方法。

背景技术:

1、由于地处偏远,风力涡轮机经常会遇到恶劣的天气条件,尤其是在海上风力设施中。风力涡轮机叶片与诸如雨水或冰雹的空气中的颗粒的碰撞会造成叶片表面的侵蚀。这种侵蚀会降低叶片的空气动力学性能,从而对风力涡轮机的年发电量(aep)产生不利影响。随着叶片长度增加以从风中捕获更多能量,这种叶片的叶尖速度也会增加。在叶尖速度较高的情况下,叶片表面、特别是叶片前缘的侵蚀,会因为与空气中的颗粒碰撞时冲击能量的增加而加剧。

2、以前提出过许多缓解前缘侵蚀的解决方案,包括施加保护带或保护漆层。然而,这种解决方案可能难以准确施加且耗时,在施加过程中容易受到污染,并且可能无法充分消散与空气中的颗粒碰撞产生的冲击能量。因此,人们发现这种前缘保护方法的应用可能不够稳健,和/或这种前缘保护方法可能不具有必要的使用寿命。

3、一个更有前途的建议是在叶片前缘应用单独制造的附加装置。例如,以前提出过由金属或聚合物形成的前缘罩/外壳。然而,尽管人们发现这种前缘罩确实能提供改进的保护,但这种罩可能会在其预计使用期的早期阶段与风力涡轮机叶片分层。在风力涡轮机叶片的前缘添加此类装置还会对叶片的空气动力学性能产生负面影响。叶片表面与罩边缘之间的阶梯高度尤其会导致阻力增加。使用已知的聚合物外壳附加装置不可能将该阶梯高度降低到理想的零厚度。

4、本发明正是在这一背景下应运而生的。

技术实现思路

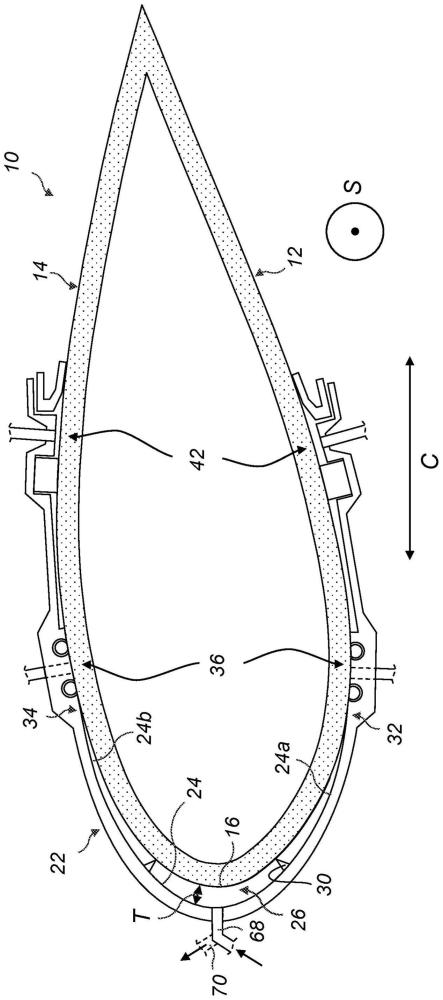

1、在本发明的第一方面中,提供了一种在风力涡轮机叶片外壳上形成前缘保护罩的方法。该方法包括提供包括迎风表面、背风表面和前缘的风力涡轮机叶片外壳的至少一部分;提供前缘模具,所述前缘模具包括凹形弯曲模具表面;以及将模具布置在叶片外壳的前缘上,使得在叶片外壳和模具表面之间限定大致为c形的空腔。该方法还包括使用在弦向方向上与前缘间隔开的夹紧布置(夹紧装置),将模具夹紧到叶片外壳的迎风表面和/或背风表面上。该方法还包括提供边缘密封布置(边缘密封装置),该边缘密封布置在弦向方向上定位在前缘和夹紧布置之间,以及使用边缘密封布置在模具表面与叶片外壳的迎风表面和背风表面之间形成密封,以限定c形空腔的迎风边缘和背风边缘。模具表面与迎风表面和背风表面在迎风边缘和背风边缘处基本相切,使得c形空腔的厚度朝向c形空腔的迎风边缘和背风边缘逐渐变薄(渐缩)。该方法还包括向c形空腔供应聚合物,以在叶片外壳上形成前缘保护罩。聚合物优选地是在使用边缘密封布置形成密封后供应。这确保了在供应聚合物时,没有或基本上没有空气或聚合物从c形空腔中排出,从而形成尖锐且非常浅的前缘保护罩边缘,在模制后无需或只需最低限度的后期加工。

2、弦向方向可定义为与风力涡轮机叶片外壳的前缘和后缘之间的直线平行的方向。c形空腔的厚度可定义为从模具表面到叶片外壳的垂直距离。

3、c形空腔优选地在前缘处或附近包括(具有)最大厚度。c形空腔优选地在空腔的迎风边缘和/或背风边缘处包括(具有)最小厚度。最优选的是,c形空腔在空腔的迎风边缘和背风边缘都包括(具有)最小厚度,空腔的厚度在两个边缘处都接近于零,模具表面朝向迎风边缘和背风边缘接近于与迎风表面和背风表面切向对齐。

4、该方法优选地包括首先使用边缘密封布置在模具表面与叶片外壳的迎风表面和背风表面之间形成密封,然后再将模具夹紧到叶片外壳的迎风表面和/或背风表面上。

5、夹紧布置可以包括在模具与叶片外壳的迎风表面和/或背风表面之间限定的第一密封体积(容积、空间)。将模具夹紧到迎风表面和/或背风表面上的步骤可以包括对第一密封体积进行抽真空(抽空第一密封体积)。

6、第一密封体积优选地与c形空腔隔开。第一密封体积优选地在弦向方向上与c形空腔间隔开。

7、夹紧布置优选地包括真空夹具。真空夹具可以具有一对相互间隔的第一密封件。第一密封体积可以至少部分地通过将这对第一密封件密封在叶片外壳的迎风表面和/或背风表面上来限定。

8、该方法可以包括使用夹紧布置将模具夹紧到叶片外壳的迎风表面和背风表面上。

9、边缘密封布置可以包括在模具与叶片外壳的迎风表面和背风表面之间限定的第二密封体积。该方法还可以包括对第二密封体积进行抽真空。

10、第二密封体积优选地与c形空腔隔开,并与第一密封体积隔开。第二密封体积优选地位于与c形空腔相邻的位置。第二密封体积优选地位于c形空腔和第一密封体积之间。

11、边缘密封布置优选地包括一对相互间隔的第二密封件。第二密封体积可以至少部分地通过将该对第二密封件密封在叶片外壳的迎风表面和背风表面上来限定。

12、对第二密封体积进行抽真空可使模具表面移动到在c形空腔的迎风边缘和背风边缘处与迎风表面和背风表面切向对齐。模具可以是柔性的,这样,对第二密封体积进行抽真空可以将模具表面拉向叶片外壳的迎风表面和背风表面,从而创建c形空腔的逐渐变薄边缘。模具的柔性可以在使用边缘密封布置形成密封时使模具符合叶片外壳的形状。

13、边缘密封布置优选地包括抵接表面。抵接表面可以与模具表面基本共面。对第二密封体积进行抽真空优选地使抵接表面与叶片外壳的迎风表面和背风表面抵接。

14、该方法还可以包括在正压力下向c形空腔供应聚合物。该方法可以包括在供应聚合物之前对c形空腔进行抽真空。聚合物的供应压力优选地低于用于对第二密封体积进行抽真空的压力的大小。

15、模具可以包括多个从模具表面向内延伸的间隔突起。间隔突起可与叶片外壳接合,以限定c形空腔的厚度。间隔突起可以是锥形突起,锥形突起渐缩到被配置为抵靠叶片外壳布置的一个点。

16、该方法可以包括用聚合物一次性填充c形空腔,以在叶片外壳上将前缘保护罩形成为单层聚合物。聚合物优选地直接形成在叶片外壳上。聚合物优选地包括聚氨酯。替代地,聚合物也可以包括多部分组成,诸如两部分环氧树脂。替代地,聚合物还可以包括硅和/或橡胶。

17、该方法还可以包括在固化过程中对空腔中的聚合物施加热量(进行加热)。

18、该方法还可以包括经由一个或多个与c形空腔流体相通的空气出口从c形空腔中排出空气。空气出口优选地不与第一密封体积或第二密封体积流体相通,这样就可以从c形空腔中排出空气,并向c形空腔供应聚合物,而不会使来自c形空腔的空气或聚合物进入第一密封体积或第二密封体积。

19、在本发明的另一方面,提供了一种用于在风力涡轮机叶片外壳上形成前缘保护罩的模具。该模具包括:凹形弯曲模具表面,其用于布置在叶片外壳的前缘上,以限定大致为c形的空腔;以及夹紧布置,其用于将模具夹紧到叶片外壳的迎风表面和/或背风表面上。模具还包括位于模具表面和夹紧布置之间的边缘密封布置,边缘密封布置被配置为在c形空腔的迎风边缘和背风边缘处将模具表面密封到叶片外壳上,使得c形空腔的厚度朝向所述迎风边缘和背风边缘逐渐变薄。

20、夹紧布置可以包括真空夹具,该真空夹具有一对相互间隔的第一密封件,它们被配置为密封在叶片外壳的迎风表面和/或背风表面上,以限定第一密封体积;以及第一真空出口,其用于从第一密封体积中抽出空气。

21、边缘密封布置可以包括一对相互间隔的第二密封件,它们被配置为密封在叶片外壳的迎风表面和背风表面上,以限定第二密封体积。边缘密封布置还可以包括第二真空出口,其用于从第二密封体积中抽出空气。第二密封体积优选地与c形空腔隔开,这样当从第二密封体积中抽出空气以激活第二密封件时,空气和聚合物就不能从c形空腔移动到第二密封体积,使得第二密封件创建c形空腔的清晰限定(轮廓分明)的边缘。

22、第二密封件可以是可压缩的。第二密封件可以是海绵密封件。第二密封件可以包括由弹性体外皮包围的可压缩海绵芯部。在其他示例中,第二密封件可以包括由弹性体外皮包围的中空或充气芯部。

23、边缘密封布置还可以包括保持(固定)第二密封件的密封件托架。密封件托架优选地由弹性体材料制成。未压缩时,第二密封件可以从密封件托架中突出。压缩时,第二密封件可以基本完全包含在密封件托架内。

24、边缘密封布置可以包括抵接表面。抵接表面可以限定在一对相互间隔的第二密封件之间。抵接表面可以与模具表面基本共面。密封件托架可以限定抵接表面。

25、第二密封件可以包括基本呈圆形的横截面轮廓。优选地,未压缩时,横截面轮廓的一段(一部分)从密封件托架中突出。横截面轮廓的一段优选地突出于模具表面和/或抵接表面之外。

26、模具可以是柔性的,使得其可以符合叶片外壳的形状。整个模具表面可以是柔性的。在某些示例中,模具表面可以包括一个或多个柔性部分。模具表面可以包括与空腔的迎风边缘相邻的基本柔性的迎风边缘部分。模具表面可以包括与空腔的背风边缘相邻的基本柔性的背风边缘部分。模具可以包括模具表面的基本刚性的中心部分,该中心部分被配置为与叶片外壳的前缘布置在一起。模具表面的基本刚性的中心部分可以被配置为确保模具形成的前缘保护罩具有优化的空气动力学轮廓。因此,模具表面的基本刚性的中心部分可以包括优化的空气动力学轮廓。

27、模具可以包括一个或多个与c形空腔流体相通的空气出口。空气出口优选地不与第一密封体积或第二密封体积流体相通,这样就可以从c形空腔中排出空气,并向c形空腔供应聚合物,而不会让来自c形空腔的空气或聚合物进入第一密封体积或第二密封体积。

28、该模具可以被配置为在本文所述的方法中使用。

29、模具表面可以包括一个或多个凹槽,所述一个或多个凹槽被配置为与前缘保护罩一体地形成一个或多个空气动力学特征,使得空气动力学特征从罩的外表面延伸。

30、模具可以包括加热设备,该加热设备被配置为经由模具表面对c形空腔施加热量。模具可以被隔热,以保存放热固化反应释放的能量。

- 还没有人留言评论。精彩留言会获得点赞!