H梁结构复合材料支撑板及其成型方法与成型装置与流程

本发明涉及复合材料成型方法,尤其涉及一种h梁结构复合材料支撑板及其成型方法与成型装置。

背景技术:

1、近年来,由于复合材料的优异性能其发展迅猛,航空航天产业、高铁产业等各工业领域对展开对复合材料的深入研究。其中h梁结构复合材料件多应用于运载火箭、导弹等的支撑结构,其主要特点表现在高强度、高比模量、成本低、质量轻、生产周期短、稳定性较高、结构效率高。随着复合材料领域不断发展以及要求的不断提高,此类支撑结构材料不断更新、结构不断优化越来越复杂,对于复合材料结构件的成型制造工艺要求也不断提高。

2、目前,复合材料h梁结构常用的成型方法有以下两种:一种是金属对模成型工艺,该成型工艺由于制品结构形式原因,h梁结构腹板极易产生探伤缺陷,内部质量受到影响,并且制品外表面存在金属外模合模时产生的台阶,对产品的力学性能以及外观质量产生极大影响;另一种是热压罐成型工艺,改成型工艺模具结构形式以及工艺实施均较为简单,但使用该成型工艺得到的制品外表面会出现较大台阶,尺寸精度差,无法满足使用要求,极易造成报废。

技术实现思路

1、本发明的目的是为了克服已有技术的缺陷,提出一种h梁结构复合材料支撑板及其成型方法与成型装置,h梁结构复合材料支撑板成型装置通过定位装置改善h型梁结构上下两部分易产生错台问题;h梁结构复合材料支撑板的成型方法能够解决成型工艺操作流程复杂、h型结构腹板内部质量易出现缺陷的问题。

2、为实现上述目的,本发明采用以下具体技术方案:

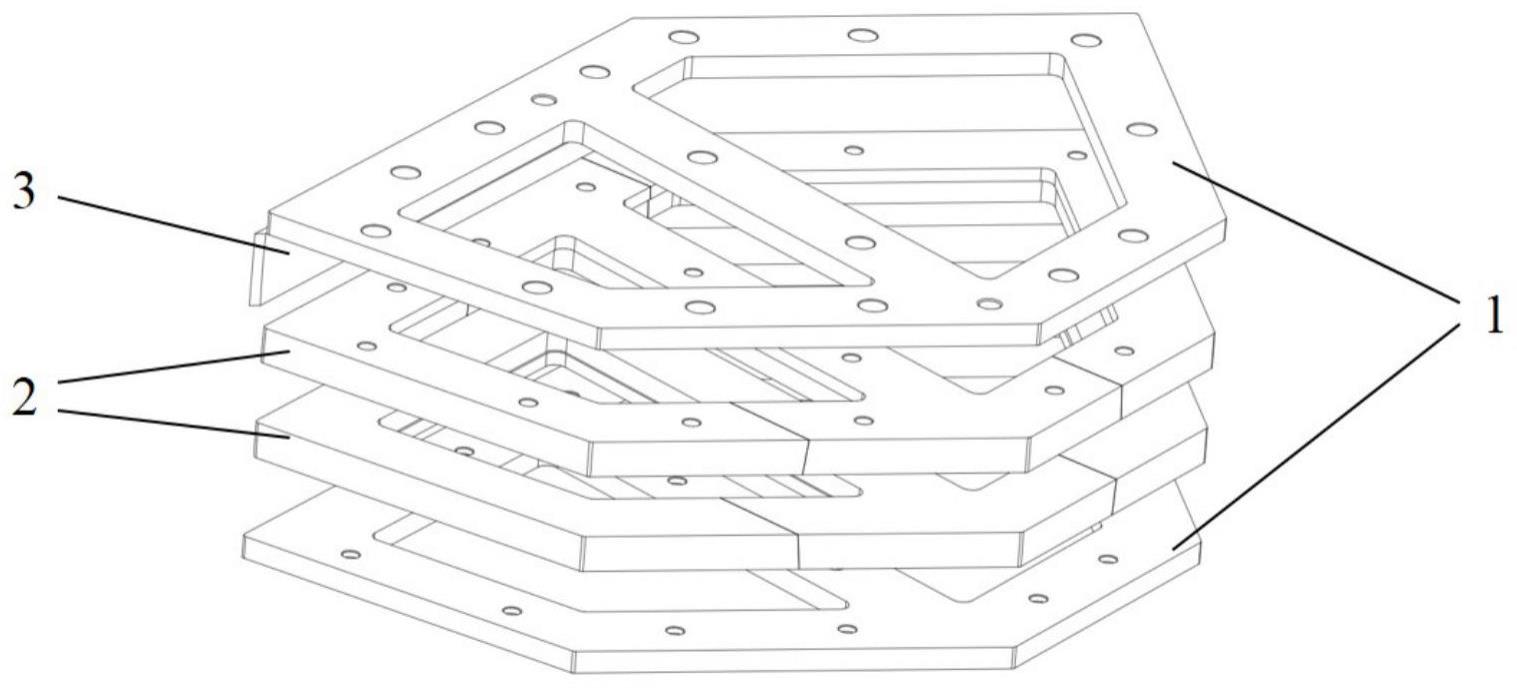

3、本发明提供的一种h梁结构复合材料支撑板成型装置,包括基板、分瓣和均压板,分瓣与基板组合安装,均压板放置在组合安装后的基板和分瓣的外围,保证产品的外形尺寸。

4、进一步地,分瓣由多个部件拼接组合而成,每个部件均可单独拆卸安装,便于产品脱模。

5、进一步地,成型装置还包括定位装置,用于固定基板和分瓣的位置,防止组装时错位。

6、本发明提供的一种h梁结构复合材料支撑板的成型方法,包括如下步骤:

7、s1、制作h梁结构复合材料支撑板成型装置;

8、s2、制备包含基体材料和增强材料的预浸料;

9、s3、组装成型装置的分瓣,使用预浸料在分瓣上铺放腹板,每铺放8-12层后进行抽真空预压,排出气泡使预浸料铺层间更加紧密;

10、s4、使用成型装置中的定位装置固定基板和分瓣的位置,组装基板和分瓣,使用预浸料缠绕基板和分瓣的对接处;

11、s5、拆除定位装置,使用预浸料铺放翼板;

12、s6、翼板铺放结束后,将成型装置中的均压板依次放置在翼板外侧与预浸料紧密贴合,保证产品翼板外形尺寸;

13、s7、对预浸料进行热压罐固化成型;

14、s8、拆除基板、分瓣和均压板得到h梁结构复合材料支撑板。

15、进一步地,基体材料选用氰酸酯树脂,增强材料选用t700级碳纤维,预浸料采用热熔制备工艺制备。

16、进一步地,使用预浸料在分瓣上铺放腹板包括如下步骤:

17、以腹板中面为对称面将整个支撑板分为对称两部分并使用预浸料分别单独铺放,预浸料以腹板各条边为0°方向进行铺放,在支撑板拐角位置±45°搭接铺放,保证纤维铺层的连续性以及整体结构强度。

18、进一步地,基板和分瓣使用定位销及螺栓组装。

19、进一步地,热压罐固化成型的工艺条件为:真空度不大于-0.095mpa,固化温度130℃~180℃,压力0.2mpa-0.3mpa。

20、本发明提供的一种h梁结构复合材料支撑板,由h梁结构复合材料支撑板的成型方法制造而成。

21、本发明能够取得如下技术效果:

22、本发明提供的成型装置通过定位装置改善h梁结构上下两部分易产生错台问题,并通过配合使用均压板保证产品外形面轮廓尺寸精度,保证产品满足使用要求。同时,本发明提供的成型方法能够简化成型工艺便于操作,采用热压罐成型工艺提高h梁结构腹板质量。

技术特征:

1.一种h梁结构复合材料支撑板成型装置,其特征在于,包括基板、分瓣和均压板,所述分瓣与所述基板组合安装,所述均压板放置在组合安装后的所述基板和分瓣的外围,保证产品的外形尺寸。

2.根据权利要求1所述的h梁结构复合材料支撑板成型装置,其特征在于,所述分瓣由多个部件拼接组合而成,每个部件均可单独拆卸安装,便于产品脱模。

3.根据权利要求1所述的h梁结构复合材料支撑板成型装置,其特征在于,所述成型装置还包括定位装置,用于固定上下两部分所述基板和所述分瓣的位置,防止组装时模具错位。

4.一种h梁结构复合材料支撑板的成型方法,其特征在于,包括如下步骤:

5.根据权利要求4所述的h梁结构复合材料支撑板的成型方法,其特征在于,所述步骤s2中,所述基体材料选用氰酸酯树脂,所述增强材料选用t700级碳纤维,所述预浸料采用热熔制备工艺制备。

6.根据权利要求4所述的h梁结构复合材料支撑板的成型方法,其特征在于,所述步骤s3中,所述使用预浸料在所述分瓣上铺放腹板包括如下步骤:

7.根据权利要求4所述的h梁结构复合材料支撑板的成型方法,其特征在于,所述步骤s4中,所述基板和所述分瓣使用定位销及螺栓组装。

8.根据权利要求4所述的h梁结构复合材料支撑板的成型方法,其特征在于,所述步骤s7中,所述热压罐固化成型的工艺条件为:真空度不大于-0.095mpa,固化温度130℃~180℃,压力0.2mpa-0.3mpa。

9.一种h梁结构复合材料支撑板,其特征在于,由权利要求4-8中任意一项所述的成型方法制造而成。

技术总结

本发明涉及复合材料成型方法技术领域,尤其涉及一种H梁结构复合材料支撑板及其成型方法与成型装置,H梁结构复合材料支撑板的成型装置包括基板、分瓣、定位装置和均压板;H梁结构复合材料支撑板的成型方法包括:制作支撑板成型装置、制备预浸料、组装成型装置并使用预浸料铺放、对预浸料热压罐固化成型、拆除成型装置得到H梁结构复合材料支撑板。本发明能够提高产品内部质量及产品外形面尺寸要求,避免腹板位置出现质量缺陷影响产品强度要求,并且产品外形面精度有所保证避免产生错位导致产品报废。

技术研发人员:刘永琪,任杭,李玉龙,董志武,杨鹏,彭佳琦

受保护的技术使用者:长春长光宇航复合材料有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!