一种复合材料模压成型生产装置的制作方法

本发明涉及模压成型装置,特别涉及一种复合材料模压成型生产装置。

背景技术:

1、在复合材料生产中,模压成型工艺是将一定量的预混料或预浸料加入金属对模内,经加热、加压固化成型的工艺方法。

2、现有模压成型装置多采用液压和气动等装置作为模压动力源,液压和气动等装置体积大、成本高,操作不方便,并且这类装置难以精确控制模具开启时机和开启距离,易出现灌注不饱满现象,使得灌注效率低,还会导致灌注原料在金属对模内局部聚集,造成模压成型制品材质均匀性差,模压成型制品结构性能不佳。

技术实现思路

1、本发明提供一种复合材料模压成型生产装置,用以解决上述背景技术中提出的至少一项技术问题。

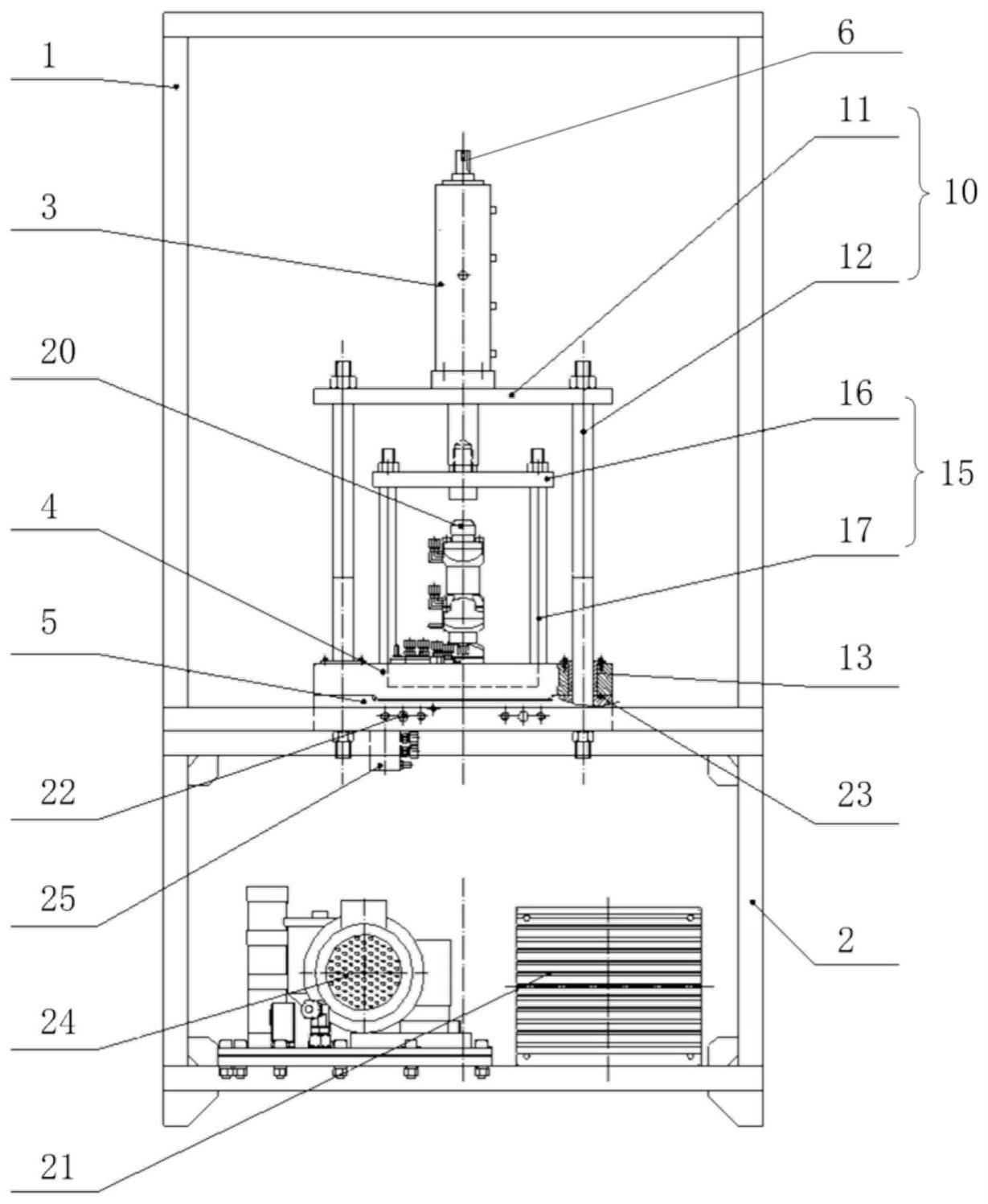

2、为解决上述技术问题,本发明公开了一种复合材料模压成型生产装置,包括:上机架、下机架,所述下机架顶部固定设置所述上机架,所述上机架底部设置上模,所述上模下方设置下模,所述下模与所述下机架顶部固定连接,所述下模上方设置固定架,所述固定架上设置运动机构,所述运动机构输出端设置运动架,所述上模顶部设置高压灌注混合枪头,所述高压灌注混合枪头输出端与所述上模输入端连通,所述固定架上方设置驱动电机,所述运动机构输入端与所述驱动电机电性连接,所述驱动电机与外部控制器电性连接。

3、优选的,所述固定架包括:固定板,所述固定板上端固定设置所述运动机构,所述固定板四周呈矩形分布设置连接导杆,所述连接导杆上端贯穿所述固定板与所述固定板螺纹连接,所述连接导杆下端外围套设铜套,所述铜套内壁与所述连接导杆外壁固定连接,所述连接导杆、所述铜套下端分别贯穿所述上模与所述下模固定连接,所述铜套与所述上模滑动连接。

4、优选的,所述运动架包括:连接板,所述固定板下方设置所述连接板,所述连接板中心设置中心孔,所述运动机构输出端固定设置伸缩杆,所述伸缩杆外壁与所述中心孔内壁固定连接,所述连接板四周呈矩形分布设置连接杆,所述连接杆顶部贯穿所述连接板与所述连接板螺纹连接,所述连接杆底部与所述上模顶部固定连接。

5、优选的,所述运动机构包括:外壳,所述外壳底部与所述固定板顶部固定连接,所述驱动电机输出端一侧固定设置在所述外壳顶部,所述外壳内部设置螺杆,所述螺杆顶部贯穿所述外壳与所述驱动电机输出端固定连接,所述螺杆与所述外壳转动连接,所述外壳远离所述驱动电机一侧设置伸缩杆,所述伸缩杆套设在所述螺杆外部,所述伸缩杆与所述螺杆螺纹连接,所述伸缩杆与所述外壳内壁滑动连接,所述伸缩杆下端贯穿所述固定板与所述中心孔内壁固定连接。

6、优选的,所述下机架右侧固定设置液压泵,所述液压泵输出端与所述高压灌注混合枪头输入端连通,所述下模内部设置温控器,所述温控器与所述下模固定连接,所述温控器与所述控制器电性连接。

7、优选的,所述下模靠近所述上模一侧设置密封件,所述密封件与所述下模固定连接,所述下机架左侧固定设置真空泵,所述下模底部固定设置控制机构,所述下模靠近所述控制机构一侧设置抽真空通道,所述抽真空通道将所述下模与所述真空泵连通,所述真空泵、所述控制机构分别与所述控制器电性连接。

8、优选的,在所述下模远离所述上模一侧设置脱模机构,所述脱模机构包括:顶板,所述下模远离所述上模一侧设置脱模腔,所述脱模腔内部设置所述顶板,所述顶板两侧与所述脱模腔内壁滑动连接,所述下模右侧设置液压口,所述液压口设置在所述顶板的上下两侧,所述液压口将所述脱模腔与所述液压泵输出端连通,所述顶板上部设置若干顶杆,所述顶杆底部与所述顶板固定连接,所述顶杆顶部与所述下模上表面齐平,所述顶杆侧面与所述下模滑动连接。

9、优选的,所述脱模机构还包括:壳体,所述壳体设置在所述下模后侧,所述壳体底部与所述下模顶部固定连接,所述上模靠近所述壳体一侧设置凹槽,所述凹槽与所述壳体适配,所述壳体前侧设置推块,所述推块与所述壳体内壁滑动连接,所述壳体左右两侧设置定位件,所述定位件一侧与所述壳体内壁固定连接,所述定位件另一侧设置滑孔,所述定位件与所述推块之间设置伸缩支架,伸缩支架68为剪叉式,所述伸缩支架顶部两端分别与所述滑孔内壁、所述推块后侧转动连接,所述伸缩支架底部两端分别与所述滑孔内壁、所述推块后侧滑动连接;

10、所述下模靠近所述伸缩支架一侧设置推杆,所述推杆顶部贯穿所述下模、所述壳体与所述伸缩支架底部靠近所述滑孔一端铰链连接,所述推杆底部延伸至所述脱模腔中与所述顶板上表面固定连接,所述推杆与所述壳体、所述下模滑动连接。

11、优选的,在所述固定板底部设置锁定机构,所述锁定机构包括:锁块,所述锁块设置在所述固定板底部,所述锁块顶部与所述固定板固定连接,所述伸缩杆下端贯穿所述锁块,所述伸缩杆外壁与所述锁块滑动连接,所述锁块靠近所述固定板一侧设置卡槽,所述卡槽设置四个,所述卡槽等角度设置在所述锁块内部,所述卡槽内部设置螺纹杆,所述螺纹杆与所述卡槽内壁滑动连接,所述螺纹杆靠近所述伸缩杆一端设置卡块,所述螺纹杆与所述卡块固定连接,所述卡槽远离所述卡块一侧设置蜗轮,所述蜗轮与所述卡槽转动连接,所述蜗轮套设在所述螺纹杆上,所述蜗轮与所述螺纹杆螺纹连接,所述蜗轮一侧设置蜗杆,所述蜗杆与所述卡槽内壁接触,所述蜗轮与所述蜗杆适配。

12、优选的,所述蜗杆远离所述固定板一侧设置转动腔,所述转动腔内部设置内齿轮,所述内齿轮内侧设置小齿轮,所述小齿轮设置在所述蜗杆远离所述固定板一侧,所述小齿轮、所述内齿轮分别与所述转动腔内壁转动连接,所述小齿轮与所述内齿轮内侧的齿槽相啮合;

13、任一所述小齿轮远离所述固定板一侧设置转动电机,所述转动电机与所述锁块固定连接,所述转动电机输出端设置转轴,所述转轴底部与所述转动电机固定连接,所述转轴从下往上依次与所述小齿轮、所述蜗杆固定连接,所述转轴顶部与所述锁块转动连接,所述转动电机与所述控制器电性连接。

14、本发明的技术方案具有以下优点:本发明提供的模压成型生产装置将与驱动电机相连的运动机构作为模具开启和关闭的动力源,体积小巧、操作便利,可以实现精确控制模具开启和关闭的距离,提高模具内部灌注的饱满率,保证模压制品质量和一致性,而且能够高效快捷制出模压制品,便于实现生产的自动化和专业化;同时装置配有高压灌注混合枪头可进行高压灌注,确保了原料的充分混合及灌注量的准确控制;装置的下模配有温控器,可对模具适时加热和冷却,有利于灌注的原料更快的到达制品的每个拐角,提高模具内部灌注的饱满率,提高模压制品精度和质量。

15、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及说明书附图中所特别指出的装置来实现和获得。

16、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种复合材料模压成型生产装置,其特征在于,包括:上机架(1)、下机架(2),所述下机架(2)顶部固定设置所述上机架(1),所述上机架(1)底部设置上模(4),所述上模(4)下方设置下模(5),所述下模(5)与所述下机架(2)顶部固定连接,所述下模(5)上设置固定架(10),所述固定架(10)上设置运动机构(3),所述运动机构(3)输出端设置运动架(15),所述上模(4)顶部设置高压灌注混合枪头(20),所述高压灌注混合枪头(20)输出端与所述上模(4)输入端连通,所述固定架(10)上方设置驱动电机(6),所述运动机构(3)输入端与所述驱动电机(6)电性连接,所述驱动电机(6)与外部控制器电性连接。

2.根据权利要求1所述的一种复合材料模压成型生产装置,其特征在于,所述固定架(10)包括:固定板(11),所述固定板(11)上端固定设置所述运动机构(3),所述固定板(11)四周呈矩形分布设置连接导杆(12),所述连接导杆(12)上端贯穿所述固定板(11)与所述固定板(11)螺纹连接,所述连接导杆(12)下端外围套设铜套(13),所述铜套(13)内壁与所述连接导杆(12)外壁固定连接,所述连接导杆(12)、所述铜套(13)下端分别贯穿所述上模(4)与所述下模(5)固定连接,所述铜套(13)与所述上模(4)滑动连接。

3.根据权利要求2所述的一种复合材料模压成型生产装置,其特征在于,所述运动架(15)包括:连接板(16),所述固定板(11)下方设置所述连接板(16),所述连接板(16)中心设置中心孔,所述连接板(16)四周呈矩形分布设置连接杆(17),所述连接杆(17)顶部贯穿所述连接板(16)与所述连接板(16)螺纹连接,所述连接杆(17)底部与所述上模(4)顶部固定连接。

4.根据权利要求3所述的一种复合材料模压成型生产装置,其特征在于,所述运动机构(3)包括:外壳(31),所述外壳(31)底部与所述固定板(11)顶部固定连接,所述驱动电机(6)输出端一侧固定设置在所述外壳(31)顶部,所述外壳(31)内部设置螺杆(32),所述驱动电机(6)输出端贯穿所述外壳(31)与所述螺杆(32)顶部端固定连接,所述外壳(31)远离所述驱动电机(6)一侧设置伸缩杆(30),所述伸缩杆(30)套设在所述螺杆(32)外部,所述伸缩杆(30)与所述螺杆(32)螺纹连接,所述伸缩杆(30)与所述外壳(31)内壁滑动连接,所述伸缩杆(30)下端贯穿所述固定板(11)与所述中心孔内壁固定连接。

5.根据权利要求1所述的一种复合材料模压成型生产装置,其特征在于,所述下机架(2)右侧固定设置液压泵(21),所述液压泵(21)输出端与所述高压灌注混合枪头(20)输入端连通,所述下模(5)内部设置温控器(22),所述温控器(22)与所述下模(5)固定连接,所述温控器(22)与所述控制器电性连接。

6.根据权利要求1所述的一种复合材料模压成型生产装置,其特征在于,所述下模(5)靠近所述上模(4)一侧设置密封件(23),所述密封件(23)与所述下模(5)固定连接,所述下机架(2)左侧固定设置真空泵(24),所述下模(5)底部固定设置控制机构(25),所述下模(5)靠近所述控制机构(25)一侧设置抽真空通道(26),所述抽真空通道(26)将所述下模(5)与所述真空泵(24)连通,所述真空泵(24)、所述控制机构(25)分别与所述控制器电性连接。

7.根据权利要求5所述的一种复合材料模压成型生产装置,其特征在于,在所述下模(5)远离所述上模(4)一侧设置脱模机构,所述脱模机构包括:顶板(60),所述下模(5)远离所述上模(4)一侧设置脱模腔(61),所述脱模腔(61)内部设置所述顶板(60),所述顶板(60)两侧与所述脱模腔(61)内壁滑动连接,所述下模(5)右侧设置液压口(62),所述液压口(62)设置在所述顶板(60)的上下两侧,所述液压口(62)将所述脱模腔(61)与所述液压泵(21)输出端连通,所述顶板(60)上部设置若干顶杆(63),所述顶杆(63)底部与所述顶板(60)固定连接,所述顶杆(63)顶部与所述下模(5)上表面齐平,所述顶杆(63)侧面与所述下模(5)滑动连接。

8.根据权利要求7所述的一种复合材料模压成型生产装置,其特征在于,所述脱模机构还包括:壳体(64),所述壳体(64)设置在所述下模(5)后侧,所述壳体(64)底部与所述下模(5)顶部固定连接,所述上模(4)靠近所述壳体(64)一侧设置凹槽,所述凹槽与所述壳体(64)适配,所述壳体(64)前侧设置推块(65),所述推块(65)与所述壳体(64)内壁滑动连接,所述壳体(64)左右两侧设置定位件(66),所述定位件(66)一侧与所述壳体(64)内壁固定连接,所述定位件(66)另一侧设置滑孔(67),所述定位件(66)与所述推块(65)之间设置伸缩支架(68),伸缩支架68为剪叉式,所述伸缩支架(68)顶部两端分别与所述滑孔(67)内壁、所述推块(65)后侧转动连接,所述伸缩支架(68)底部两端分别与所述滑孔(67)内壁、所述推块(65)后侧滑动连接;

9.根据权利要求4所述的一种复合材料模压成型生产装置,其特征在于,在所述固定板(11)底部设置锁定机构,所述锁定机构包括:锁块(70),所述锁块(70)设置在所述固定板(11)底部,所述锁块(70)顶部与所述固定板(11)固定连接,所述伸缩杆(30)下端贯穿所述锁块(70),所述伸缩杆(30)外壁与所述锁块(70)滑动连接,所述锁块(70)靠近所述固定板(11)一侧设置卡槽(71),所述卡槽(71)设置四个,所述卡槽(71)等角度设置在所述锁块(70)内部,所述卡槽(71)内部设置螺纹杆(72),所述螺纹杆(72)与所述卡槽(71)内壁滑动连接,所述螺纹杆(72)靠近所述伸缩杆(30)一端设置卡块(73),所述螺纹杆(72)与所述卡块(73)固定连接,所述卡槽(71)远离所述卡块(73)一侧设置蜗轮(74),所述蜗轮(74)与所述卡槽(71)转动连接,所述蜗轮(74)套设在所述螺纹杆(72)上,所述蜗轮(74)与所述螺纹杆(72)螺纹连接,所述蜗轮(74)一侧设置蜗杆(75),所述蜗杆(75)与所述卡槽(71)内壁接触,所述蜗轮(74)与所述蜗杆(75)适配。

10.根据权利要求9所述的一种复合材料模压成型生产装置,其特征在于,所述蜗杆(75)远离所述固定板(11)一侧设置转动腔(76),所述转动腔(76)内部设置内齿轮(78),所述内齿轮(78)内侧设置小齿轮(77),所述小齿轮(77)设置在所述蜗杆(75)远离所述固定板(11)一侧,所述小齿轮(77)、所述内齿轮(78)分别与所述转动腔(76)内壁转动连接,所述小齿轮(77)与所述内齿轮(78)内侧的齿槽相啮合;

技术总结

本发明提供了一种复合材料模压成型生产装置,涉及模压成型装置技术领域,包括:上机架、下机架,下机架顶部固定设置上机架,上机架底部设置上模,上模下方设置下模,下模与下机架顶部固定连接,下模上设置固定架,固定架上设置运动机构,运动机构输出端设置运动架,上模顶部设置高压灌注混合枪头,高压灌注混合枪头输出端与上模输入端连通,固定架上方设置驱动电机,运动机构输入端与驱动电机电性连接,驱动电机与外部控制器电性连接。本发明将与驱动电机相连的运动机构作为模具开启和关闭的动力源,能够精确控制模具开启和关闭的时机及距离,提高灌注饱满率,保证模压制品质量和一致性。

技术研发人员:果风松,沈长根,李永昌

受保护的技术使用者:京华派克邯郸机械科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!