一种电加热滚塑装置的制作方法

本技术涉及滚塑的领域,尤其是涉及一种电加热滚塑装置。

背景技术:

1、滚塑,是一种热塑性塑料中空成型方法,该方法是先将塑料原料加入模具中,然后驱动模具不断旋转,并对模具进行加热,模内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模具的整个内表面上,成型为所需要的形状,待冷却脱模形成所需的中空制品。

2、在相关技术中,模具由周围磨具以及顶部模具组成,操作人员先将塑料原料倒入周围模具中,后将顶部模具与周围模具相连,确保模具整体密封,经过加热冷却,再将顶部模具与周围模具分离,最后人工将成型的中空制品与周围模具分离即可。

3、针对上述中的相关技术,人工脱模劳动强度较大且较难将中空制品与模具分离。

技术实现思路

1、为了降低工人的劳动强度、提高脱模效率,本技术提供一种电加热滚塑装置。

2、本技术提供的一种电加热滚塑装置采用如下的技术方案:

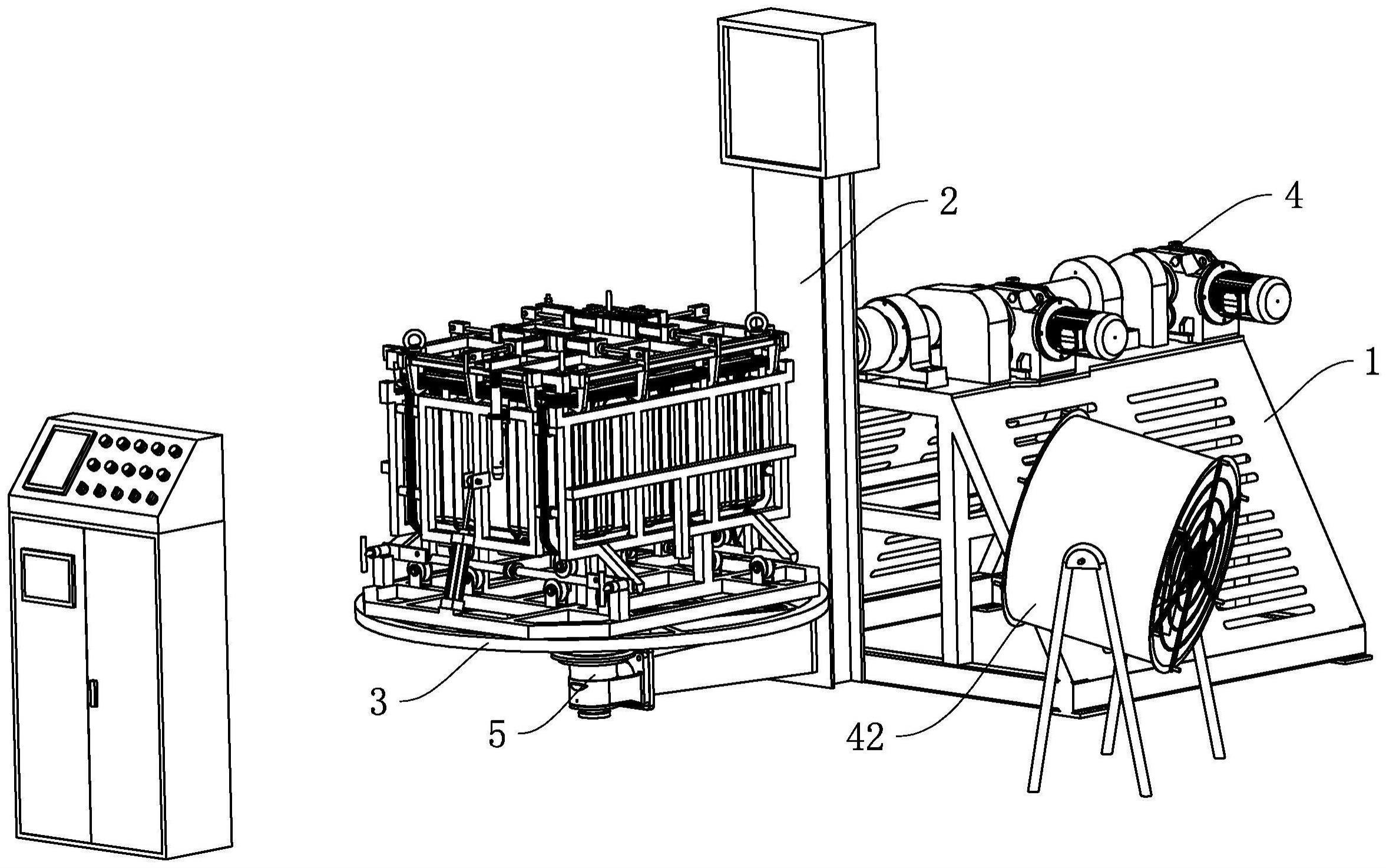

3、一种电加热滚塑装置,包括放置架、离心悬臂、放置平台以及模具,所述离心悬臂与放置架转动连接,所述放置架上设置有第一驱动源,所述第一驱动源用于驱动放置架转动,所述放置平台与离心悬臂转动连接,所述离心悬臂上设置有第二驱动源,所述第二驱动源用于驱动放置平台转动,所述模具放置于放置平台上,所述模具包括模具底板、模具侧板以及模具顶板,所述模具底板固定于放置平台上,所述模具侧板与模具底板可拆卸式连接,所述模具顶板与模具侧板可拆卸式连接,所述模具底板、模具侧板以及模具顶板上均设置有若干电热丝,若干所述电热丝等距排列设置,所述放置平台上设置有气顶组件,所述气顶组件用于将中空制品与模具分离。

4、通过采用上述技术方案,在制作中空模具时,可先将模具侧板与模具底板结合,然后将塑料原料倒入模具侧板与模具底板围设出的空腔中,接着,将模具顶板与模具侧板结合,确保模具整体的密封性,进而,启动第一驱动源以及第二驱动源,第一驱动源驱动离心悬臂转动、第二驱动源驱动放置平台转动,同步的,通过电热丝对模具底板、模具侧板以及模具顶板进行均匀加热,使得塑料原料在重力和热能的作用下均匀地涂布在模具内壁上,待冷却成型后,先将模具顶板以及模具侧板与模具底板分离,后通过气顶组件将中空制品与模具底板分离,上述整体脱模过程无需人工将中空制品与模具分离,降低了工人的劳动强度,提高了脱模效率;同时加热丝相较于传统的燃气加热更为节能高效,且由于电热丝等距排列设置,所以对模具的加热更为均匀,降低了由于模具加热不均匀以致中空制品成型效果不佳的可能性。

5、优选的,还包括散热风扇。

6、通过采用上述技术方案,散热风扇可加速中空制品的冷却过程,提高了滚塑装置的整体生产制作效率。

7、优选的,所述气顶组件包括连通块、进气管以及塞头,所述连通块与模具底板相连,所述模具底板上开设有第一连通孔,所述连通块上开设有第二连通孔,所述第一连通孔与第二连通孔连通设置,所述塞头呈渐缩型设置,所述塞头用于封堵第一连通孔以及第二连通孔,所述连通块上开设有进气槽,所述进气槽与第二连通孔相连通,所述进气槽上设置有第一弹性件,所述第一弹性件远离进气槽内壁的一端上设置有抵接块,所述抵接块与进气槽的内壁贴合设置,所述抵接块上设置有连接块,所述连接块远离抵接块的一端与塞头相连,所述进气管与进气槽连通设置。

8、通过采用上述技术方案,在中空制品成型后,进气管将气体输送至进气槽内,气体产生压力将抵接块朝向进气槽的内底壁推动,进而连接块带动塞头朝向进气槽的内底壁滑移,此时,塞头不再对第一连通孔以及第二连通孔进行封堵,且由于塞头呈渐缩型设置,所以气体可通过第一连通孔以及第二连通孔流动至中空制品底部并远离模具底板推动中空制品,从而达到将中空制品与模具底板分离的效果,整体过程无需人工对中空制品进行拉扯,降低了中控制品被暴力破损的可能性。

9、优选的,所述模具侧板包括第一侧板、第二侧板、第三侧板以及第四侧板,所述第一侧板与第二侧板相对设置,所述第三侧板与第四侧板相对设置,所述放置平台上设置有第三驱动源,所述第三驱动源用于驱动第一侧板以及第二侧板朝向模具底板滑移,所述第三侧板与第四侧板转动连接,所述放置平台上设置有第四驱动源,所述第四驱动源用于驱动第三侧板以及第四侧板朝向模具底板转动。

10、通过采用上述技术方案,当需要取出中空制品时,通过第三驱动源驱动第一侧板以及第二侧板远离模具底板中心滑移,通过第四驱动源驱动第三侧板以及第四侧板远离模具底板中心转动即可,整体分离过程无需人工操作,在降低工人劳动强度的同时提高生产效率。

11、优选的,所述放置平台上转动设置有第一支撑轮,所述模具底板上转动设置有第二支撑轮,所述第一侧板以及第二侧板上均设置有导向杆,所述第一支撑轮以及第二支撑轮配合对导向杆进行夹持。

12、通过采用上述技术方案,在第三驱动源驱动第一侧板以及第二侧板滑移的过程中,第一支撑轮以及第二支撑轮可对导向杆起到一定的限位作用,限定了导向杆的滑移轨迹,即限定了第一侧板以及第二侧板的滑移轨迹,降低了第一侧板以及第二侧板与模具底板发生位移偏差的可能性,同时,第一支撑轮以及第二支撑轮可使放置平台对模具进行稳定支撑。

13、优选的,所述放置平台上设置有限位筒,所述限位筒上滑动设置有限位杆,所述限位杆上套设有第二弹性件,所述第二弹性件的一端与限位杆相连,所述第二弹性件的另一端与限位筒相连,所述导向杆上开设有限位孔,所述限位孔用于供限位杆嵌合。

14、通过采用上述技术方案,当第三驱动源驱动导向杆滑移至指定位置时,由于第二弹性件的弹性作用,限位杆位于限位孔中,实现对导向杆的固定,降低了放置平台转动过程中,模具侧板与模具底板产生位移以致原料发生泄露的可能性;当需要驱动导向杆滑移时,工人朝向远离导向杆的一端拉动限位杆,直至限位杆与限位孔分离,即可通过第三驱动源驱动导向杆滑移。

15、优选的,还包括第五驱动源,所述第五驱动源用于驱动模具顶板朝向模具底板滑移,所述模具顶板上转动设置有第一结合杆,所述第一结合杆靠近模具底板上的一端上设置有第二结合杆,所述第二结合杆上设置有结合块,所述模具侧板上设置有结合板,所述结合板用于供结合块抵接,所述模具顶板上设置有驱动件,所述驱动件用于驱动第一结合杆转动。

16、通过采用上述技术方案,当需要密封模具时,通过第五驱动源驱动模具顶板朝向模具侧板滑移,当模具顶板与模具侧板贴合后,通过驱动件驱动第一结合杆转动,同步的,第二结合杆带动结合块转动,直至结合块转动至与结合板抵接即可固定模具顶板与模具侧板之间的相对位置关系。

17、优选的,所述模具顶板上设置有定位销,所述模具侧板上设置有定位环,所述定位环用于供定位销穿过。

18、通过采用上述技术方案,当模具顶板朝向模具侧板滑移的过程中,定位销穿过定位环,定位销与定位环配合限定了模具顶板的滑移轨迹。

19、优选的,所述驱动件包括驱动气缸,所述驱动气缸的输出端与第一结合杆相连。

20、通过采用上述技术方案,驱动气缸驱动第一结合杆、第二结合杆转动。

21、优选的,所述驱动件包括驱动块以及转动板,所述驱动块设置于模具侧板上,所述转动板转动设置于模具顶板上,所述驱动块与转动板抵接,所述第一结合杆与转动板转动连接,所述模具顶板上第三弹性件,所述第三弹性件用于驱动转动板靠近模具顶板的一端朝向模具顶板中心转动,所述驱动块包括驱动筒以及伸缩块,所述驱动筒用于供伸缩块滑移,所述驱动筒上设置有第四弹性件,所述第四弹性件用于驱动伸缩块远离驱动筒滑移。

22、通过采用上述技术方案,当模具顶板朝向模具侧板滑移时,驱动块与转动板抵接并驱动转动板远离模具顶板的一端朝向模具顶板中心滑移,同步地,转动板靠近模具顶板的一端远离模具顶板中心滑移,转动板驱动第一结合杆、第二结合杆转动,直至结合块转动至与结合板抵接即可固定模具顶板与模具侧板之间的相对位置关系;当需要分离模具顶板与模具侧板时,朝向地面驱动伸缩块滑移,直至伸缩块不再与转动板抵接,此时,第三弹性件驱动转动板远离模具顶板的一端远离模具顶板中心滑移,转动板靠近模具顶板的一端朝向模具顶板中心滑移,转动板驱动第一结合杆、第二结合杆转动,直至结合块转动至与结合板分离即可。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.在制作中空模具时,可先将模具侧板与模具底板结合,然后将塑料原料倒入模具侧板与模具底板围设出的空腔中,接着,将模具顶板与模具侧板结合,确保模具整体的密封性,进而,启动第一驱动源以及第二驱动源,第一驱动源驱动离心悬臂转动、第二驱动源驱动放置平台转动,同步的,通过电热丝对模具底板、模具侧板以及模具顶板进行均匀加热,使得塑料原料在重力和热能的作用下均匀地涂布在模具内壁上,待冷却成型后,先将模具顶板以及模具侧板与模具底板分离,后通过启动组件将中空制品与模具底板分离,上述整体脱模过程无需人工将中空制品与模具分离,降低了工人的劳动强度,提高了脱模效率;

25、2.加热丝相较于传统的燃气加热更为节能高效,且由于电热丝等距排列设置,所以对模具的加热更为均匀,降低了由于模具加热不均匀以致中空制品成型效果不佳的可能性。

- 还没有人留言评论。精彩留言会获得点赞!