感光干膜保护膜制备方法与流程

本发明涉及感光干膜的保护膜材料领域,尤其是指一种感光干膜保护膜制备方法。

背景技术:

1、印刷电路板的过程为,在电路板上贴上感光膜,然后使用特定纹路的紫外光照射电路板特定位置,被照射到的感光膜发生聚合反应,再用清洗溶剂a喷淋电路板,将没有受到紫外光照射的感光膜洗去,接着使用刻蚀液对未覆盖感光膜的铜进行刻蚀,最后使用清洗溶剂b喷淋电路板洗去电路板上的感光膜,由此可知,感光膜的状况对刻蚀效果至关重要(感光膜出现皱褶或磨损会使该处的感光膜的厚度出现变化,导致该处的感光膜被紫外光照射照射后发生聚合反应的程度与其他地方不同,后续对铜材质的保护效果出现差异),因此,为了避免感光膜在生产、运输等移动过程中变形和受损,会在感光膜内外两侧覆盖感光干膜保护膜。

2、感光干膜保护膜的晶点水平、洁净水平会极大影响感光干膜的质量,当感光干膜保护膜中存在晶点和杂质时,晶点和杂质的凸起会嵌入感光膜,使感光膜的厚度变薄甚至缺失,另外,在感光干膜保护膜生产过程中,若工艺不当会导致保护膜上出现厚度堆积、皱褶、压印和微孔等,感光干膜保护膜的厚度堆积、皱褶、压印和微孔的位置贴合到感光膜上后会影响感光膜对应位置的厚度和平整度,导致影响感光膜的状况。中国专利号cn112888738a公开使用ldpe和lldpe共混后制成保护膜的方案,其制造出的保护膜,微孔数量少,但由于共混材料容易混合不均匀,导致保护膜内部结构容易出现未熔晶点;中国专利号cn109383044a公开使用流延的方法生产保护膜,其制造出的保护膜晶点较少,但由于流延方法生产过程中摆动架摆动幅度有限,容易造成保护膜部分位置厚度堆积(保护膜不同位置厚薄不均)。为此,亟需一种能制备出晶点少、杂质少的保护膜,且能减少保护膜出现厚度堆积、皱褶、压印和微孔等问题的感光干膜保护膜制备方法。

技术实现思路

1、本发明的目的在于克服现有保护膜制备工艺制备出的感光干膜保护膜晶点多、杂质颗粒多,且感光干膜保护膜存在厚度堆积、皱褶、压印和微孔等问题的不足,提供一种感光干膜保护膜制备方法,制备出的保护膜晶点少、杂质颗粒少,各处厚度均匀,且皱褶、压印、微孔较少和收卷质量良好。

2、为了达到上述目的,本发明采用以下技术方案:

3、感光干膜保护膜制备方法,包括:

4、物料转移:将低晶点ldpe颗粒转移至位于千级洁净水平的洁净车间外侧的进料端;

5、物料预处理:使用含高速离子风机的除尘设备对投放到进料口的低晶点ldpe颗粒进行静电除尘;

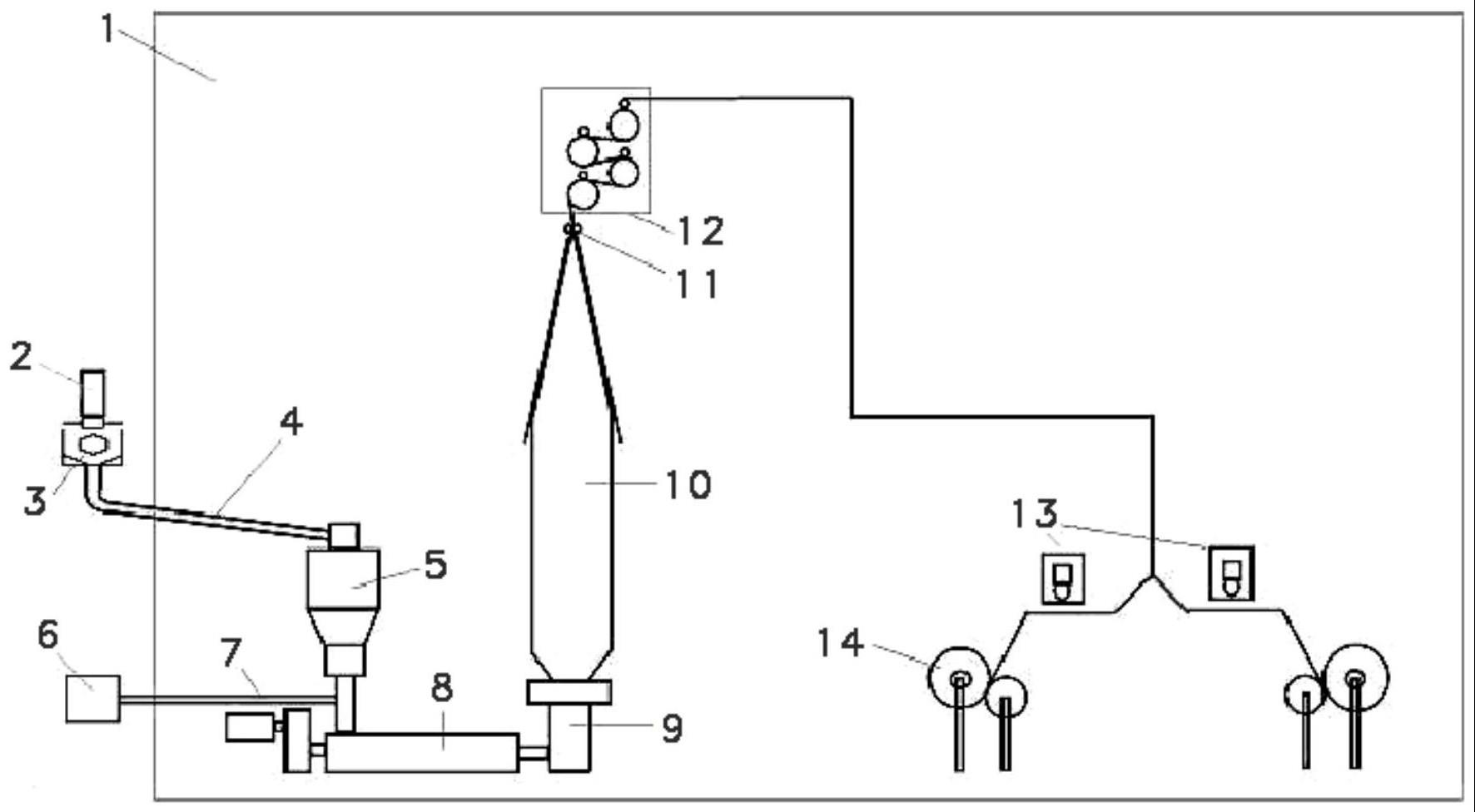

6、制膜:使用位于千级洁净水平的洁净车间内的高精度共挤吹膜设备对物料进行加工制膜;

7、裁切:对膜体进行切边分边;

8、检测:使用高速摄像头检查膜体表面缺陷;

9、收卷:向管芯涂粘合剂以粘附膜体,收卷膜体。

10、与现有技术相比,本发明的一种感光干膜保护膜制备方法,具有以下有益效果:

11、(1)由于保护膜应用要求苛刻,因此本发明的感光干膜保护膜制备方法,通过在原材料选用、原材料处理、生产设备、加工工艺和生产环境等五个方面着手提高保护膜的质量,其中包括选用低晶点ldpe(低密度)降低原材料因自身原因导致加工过程出现晶点的几率,对物料进行静电除尘,避免杂质混入原材料内导致后续加工导致晶点产生,使用高精度共挤吹膜设备并配合特定加工工艺,减少保护膜成品出现厚度堆积、皱褶、压印和微孔等问题,同时在千级洁净水平的洁净车间内生产保护膜,考虑了保护膜对生产环境的洁净度有极高要求,避免生产场地内有杂质进入到物料内;

12、(2)使用普通级别的pe树脂,高分子量的区域较多(高分子量的区域的熔点较高),使用吹膜设备制膜后,容易出现未熔晶点,本发明通过采用低晶点ldpe(低密度)作为原料,减少原料的高分子量的区域,从而降低成品中出现晶点的几率,制造出的保护膜均匀性良好、晶点少、无破孔、无杂质;

13、(3)低晶点ldpe在运输、生产过程中,物料内颗粒与颗粒之间,以及颗粒与生产设备之间均存在摩擦,导致产生细屑、粉末和絮条并附着在物料颗粒表面,若细屑、粉末和絮条连同物料颗粒进入加工环节,会导致熔融状态的低晶点ldpe的不同部分的熔融速度存在差异,容易导致未熔晶点或氧化晶点的出现;另外,若外界的粉尘、异物附着在物料颗粒表面并随物料颗粒进入加工环节,会在熔融状态的低晶点ldpe内形成杂质晶点;本发明通过对低晶点ldpe颗粒进行静电除尘,去除物料颗粒表面的细屑、粉末、絮条、粉尘和异物,从而避免杂质进入待加工环节,降低晶点出现的几率;本发明在物料的静电除尘过程中使用高速离子风机,其目的为利用高速离子风机输出带电荷的气流消除低晶点ldpe颗粒表面静电,从而使杂质无法吸附在颗粒上,并通过气流吹走杂质,分离杂质和物料颗粒,提高物料洁净度。

14、进一步的,所述低晶点ldpe颗粒中含有抗氧化剂,其抗氧化剂含量为200-400ppm。

15、为了便于pe材料的加工、储存和使用,延缓pe老化速度和减少氧化晶点的出现,需要在pe材料中添加抗氧化剂,但由于感光干膜具有uv敏感性,若保护膜上的抗氧化剂含量大于500ppm,则保护膜上的抗氧化剂可能附着到感光干膜上,使感光干膜产生自由基被捕获,导致印刷电路板过程中,无法使用预定的紫外线照射量促使感光干膜发生反应;本发明通过将低晶点ldpe的抗氧化剂含量控制在200-400ppm,既避免了保护膜在加工生产过程中产生氧化晶点和产品氧化,同时能避免过多的抗氧化剂影响感光干膜的正常使用。

16、进一步的,高精度共挤吹膜设备中,含高速离子风机的除尘设备出料下端和下料斗之间设有进料管道,进料管道内侧涂覆有特氟龙涂层。

17、进料管道的内侧涂覆有特氟龙涂层后,其光滑度提高,能减少高精度共挤吹膜设备吸料过程中,因为物料颗粒与进料管道内壁发生快速摩擦而导致物料颗粒上产生新的细屑、粉末和絮条等,从而避免有新的杂质进入到高精度共挤吹膜设备内,导致加工过程中保护膜上出现晶点。

18、进一步的,高精度共挤吹膜设备的下料斗与挤出机之间设有连接管道,连接管道内通入氮气形成正压环境,氮气流量在5-25nl/min,氮气纯度>99%。

19、本发明独创性地在高精度共挤吹膜设备的下料斗与挤出机构之间设有连接管道,并在连接管道内通入氮气形成正压环境;在制造保护膜的过程中,使用高纯度氮气作为保护气体,并在高精度共挤吹膜设备的进料区内形成正压环境,从而将进料区内的空气排出并阻隔在高精度共挤吹膜设备外,避免氧气随物料颗粒进入高精度共挤吹膜设备的加工区内,导致氧化晶点的产生。

20、进一步的,高精度共挤吹膜设备的挤出机构选用进料段带沟槽的机筒,挤出机的螺杆为屏障式螺杆,螺杆内设有马多克混炼头。

21、上述设置方式具有以下有益效果:

22、(1)物料在挤出机构内加热熔融并挤出成成品,因此挤出机构的构造和所涉及挤出工艺对保护膜的质量有着重要影响,使用进料段带沟槽的机筒,能增加挤出机构的剪切热,实现不同位置的物料的均匀熔融,减少在机筒外部提供额外的加热,使物料能以较低的加热温度挤出,减少氧化晶点的产生,同时可以提高挤出机构背压,使物料稳定挤出(挤出的物料尺寸稳定);

23、(2)选用屏障式螺杆,相比普通的单螺杆,屏障型螺杆不仅可以提高挤出量,避免断料,确保物料稳定挤出,且屏障型螺杆可以有效将未熔的固体状物料和已经融化的熔融状物料分隔开,避免熔融状物料包裹未熔的物料颗粒,从而减少未熔晶点的产生。

24、(3)螺杆中内设有马多克(maddock)混炼头可以提高树脂熔融塑化效果,进一步减少未熔晶点的产生。

25、进一步的,制膜过程中,挤出机构的送料区、熔融区和计量区的加工温度为150-160℃,模头的加热温度为155-165℃。

26、针对低晶点ldpe,若挤出机构的加热温度太高(超过170℃为太高,ldpe加热温度不能超过210℃),会使物料发生断链,产生自由基,形成氧化晶点或交联晶点;若挤出机构的加热温度太低(低于150℃为太低),会导致ldpe出现不完全熔融的情况,且物料的长支链较多,在熔融状态拉伸时容易出现拉断的情况,导致在膜体表面形成微孔。

27、进一步的,制膜过程中,挤出物料后进行膜泡吹胀、牵引拉伸和退火处理;退火处理过程中,退火处理的退火单元的速度比牵引拉伸的牵引辊的速度快0.1-1%,退火单元包括至少4组通有循环热水的加热拉伸辊,加热拉伸辊的加热温度为60-80℃。

28、膜体在熔融-结晶(熔融挤出,冷却吹膜)过程中受到纵向和横向的拉伸力作用,膜体成型后会有残余应力,随着放置时间延长,膜体会发生与拉伸力相反方向的收缩,膜体的规格产生变化,使卷膜收卷更紧致,导致膜体的收卷质量下降,产生收卷缺陷;因此,需要对吹塑成型后的膜体进行牵引拉伸释并使用退火单元对膜体重新加热定型,从而释放内应力,避免出现收卷缺陷,确保成品质量;另外,通过使退火处理的退火单元的速度比牵引拉伸的牵引辊的速度快0.1-1%,从而使膜体在退火处理时轻微拉伸(拉伸比例控制在2.0%内),从而提高膜体的整体平整度,减少膜体上的皱褶和皱纹。

29、进一步的,检测过程的步骤包括:

30、在中央数据处理机构定义色差缺陷阈值以建立基准响应值;

31、在中央数据处理机构定义质量缺陷类型,设置晶点、异物、皱褶、微孔和模口析出物对应的光响应差值,其中光响应差值为膜体异常区域与膜体正常区域的光响应数值的差值;

32、若干高速摄像头成矩形阵列以扫描膜体表面,并将获得的图像数据发送至中央数据处理机构;

33、中央数据处理机构判断图像上是否存在触发基准响应值的区域;若有,则根据光响应差值判断缺陷类型;

34、中央数据处理机构对不同缺陷类型的数据进行统计。

35、膜体经过切边后(在收卷前),使用高速摄像头进行表面扫描,根据色差缺陷阈值(图像中膜体有缺陷的位置与膜体无异常的位置的颜色存在差异),对色差缺陷阈值超过基准响应值的位置进行标记,然后对图像上被标记的位置进行光响应数据分析,根据光响应差值判断缺陷类型(晶点、异物、皱褶、微孔和模口析出物中,每一种缺陷对应一个光响应差值,模口析出物为吹膜设备的模口因为工艺问题而产生的碳化副产物),同时统计晶点、异物、皱褶、微孔和模口析出物等缺陷数量,监控和判断该卷膜体的质量水平。

36、进一步的,收卷过程中,所使用的收卷管芯,其直径为5-7寸,轴方向弹性模量不小于10gpa,周方向弹性模量不小于18gpa。

37、由于保护膜的厚度较薄(通常小于20μm),且长度较长(大于15000米),上述规格的收卷管芯,具有高强度,耐挤压,耐挠曲的特性,能抵抗卷膜时膜体朝卷芯方向的压力,避免膜体在收卷过程中将管芯压缩至变形,以及避免卷膜悬空放置时(静放过程)卷膜的重力导致收卷管芯弯曲,进而避免因为收卷管芯卷弯曲变形而导致保护膜无法使用。

38、进一步的,收卷过程中,背压辊使用恒定背压200-400n/m;收卷辊起始张力为45-70n/m,张力随输出的膜体的米数增加而线性递减,收卷结束时张力为起始张力的70-90%。

39、上述设置方式具有以下有益效果:

40、(1)为保证具有良好的收卷质量,因此需要使用合适的收卷工艺以卷取膜体,以确保收卷机构能以稳定的速度控制、张力控制和背压控制工作;针对本方案的保护膜,若恒定背压大于400n/m,会导致卷膜收卷太紧,卷膜对收卷管芯的压力过大,收卷管芯会发生形变;若恒定背压小于200n/m,会因背压不足而导致收卷过程中将空气卷入卷膜,导致卷膜出现纵向或横向的缺陷区域;

41、(2)针对本方案的保护膜的厚度较薄(通常小于20μm),因此将收卷辊起始张力设置为45-70n/m,若收卷张力过大(超过75n/m)会导致膜体变形,以及使收卷管芯的压力过大而变形;若张力不足(小于40n/m),会出现卷膜松弛的问题;

42、(3)已知膜体在卷曲过程中,最表层的膜体仅受到收卷机构的张力,而卷膜内部的膜体受到来自外层膜体向卷轴中心方向的压力,以及卷膜周方向向相邻膜体位置的张力,随着收卷进行,靠近管芯位置的膜体受到外层膜体向卷轴中心方向的压力变大,且膜体的张力变小,因此卷底部分的膜体需要按照材料的泊松比发生横向长度的恢复,使得卷膜端面呈现一定的锥度(卷底部分比卷面部分宽);将收卷张力设置成线性递减(梯度递减),且按照张力随米数增加而线性递减,收卷结束时张力为起始张力的70-90%,能避免因递减比例不足而导致卷底的膜体的宽度比卷面的膜体的宽度增多5mm以上(卷膜的锥度过大),影响保护膜的使用,以及避免因递减比例过大而导致的卷膜的卷面部分的收卷张力不足,产生卷面部分的收卷缺陷;

43、(4)本发明在收卷过程中,通过设定合适收卷条件并精确控制,从而使收卷后的卷膜不会出现皱折和波浪形皱纹等缺陷。

- 还没有人留言评论。精彩留言会获得点赞!