显示模组注塑成型模具及抵消灌胶压力变化的方法与流程

本发明涉及显示模组成型领域,尤其涉及一种显示模组注塑成型模具及成型过程中抵消灌胶压力变化的方法。

背景技术:

1、现有技术中的显示模组的注塑成型的模具一般采用上下模具合模,模具一般采用金属材料,上模内腔尺寸与玻璃盖板外轮廓等大,靠上模具内表面与玻璃盖板边缘进行装配限位,合模后由灌胶口进行灌胶作业。采用此种方案,由于玻璃盖板尺寸公差的存在,不同产品尺寸之间有所差异,部分产品与模具配合存在过盈或间隙,容易产生挤压变形或灌胶溢胶。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种显示模组注塑成型模具及显示模组成型过程中抵消灌胶压力变化的方法,以保证灌胶后产品边框大小一致,避免产生挤压变形或灌胶溢胶。

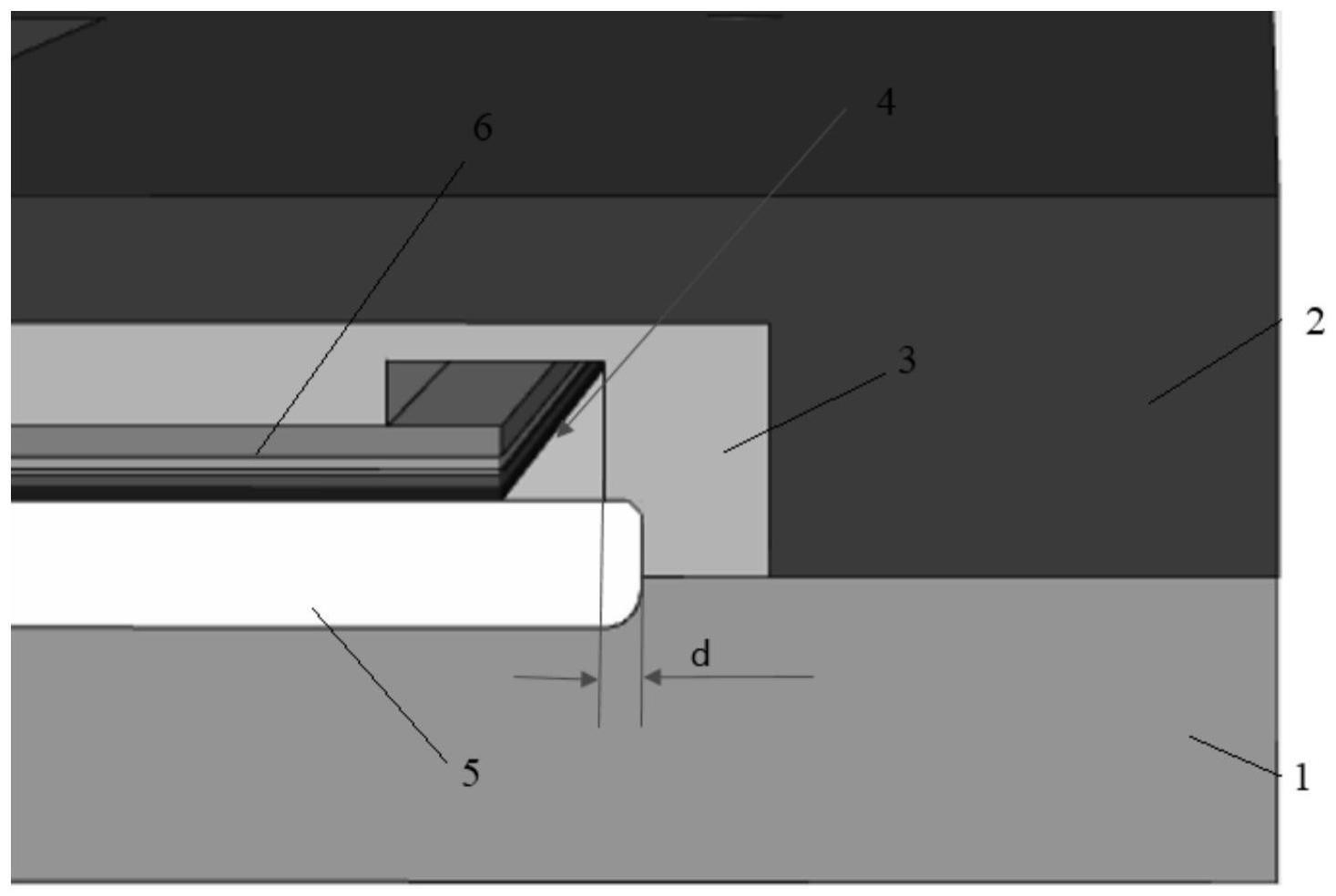

2、本发明的第一方面提供了一种显示模组注塑成型模具,包括上模具及下模具,所述上模具包括膜架及模仁,所述模仁在所述模架上包胶制成,其中所述模仁与显示模组的玻璃盖板之间过盈配合,所述模仁内缩所述显示模组的玻璃盖板边缘。

3、在一个实施方式中,所述模仁与玻璃盖板之间的过盈量d=kfμ/sl,

4、其中,k为降压系数;f为灌胶压力,n;μ为胶体粘度,cps;s为灌胶截面积,mm2;l为所求点距灌胶口的距离,mm。

5、在一个实施方式中,所述模仁与玻璃盖板之间的过盈量为渐变设计,从灌胶口到出胶口过盈量逐渐变小。

6、在一个实施方式中,所述模仁的灌胶流道为渐变式流道,所述灌胶流道的流道宽度与灌胶口位置有关,靠近灌胶口位置的流道窄,远离灌胶口位置的流道宽。

7、在一个实施方式中,玻璃盖板的材料公差造成的产品外形大小不一的情况能够通过调整灌胶压力f进行调整,其中,同类型产品玻璃盖板公差内尺寸越大,灌胶压力越大。

8、在一个实施方式中,所述模仁为柔性材质。

9、在一个实施方式中,所述模仁为硅胶材质。

10、本发明的第二方面提供了一种显示模组成型过程中抵消灌胶压力变化的方法,所述灌胶压力的变化通过调整显示模组的玻璃盖板与模具的模仁之间的过盈量抵消,其中,过盈量d=kfμ/sl,

11、其中,k为降压系数;f为灌胶压力,n;μ为胶体粘度,ps;s为灌胶截面积,mm2;l为所求点距灌胶口的距离,mm。

12、在一个实施方式中,所述模仁的灌胶流道为渐变式流道,所述灌胶流道的流道宽度与灌胶口位置有关,靠近灌胶口位置的流道窄,远离灌胶口位置的流道宽。

13、本发明的第三方面提供了一种显示模组成型过程中抵消灌胶压力变化的方法,所述灌胶压力的变化通过调整显示模组除玻璃盖板外的其他叠层到玻璃盖板边沿的距离a以调整灌胶截面积抵消。

14、在一个实施方式中,所述方法还包括调整靠近灌胶口位置a1最小,远离灌胶口位置an最大。

15、在一个实施方式中,所述其他叠层到玻璃盖板边沿的距离a的最大值及最小值满足0.1mm<amax-amin<0.4mm。

16、在一个实施方式中,所述其他叠层到玻璃盖板边沿的距离a的最大值及最小值满足amax-amin=0.3mm。

17、在一个实施方式中,调整显示模组除玻璃盖板外的其他叠层到玻璃盖板边沿的距离a包括调整处玻璃盖板外的其他所有叠层到玻璃盖板边沿的距离a后对所有膜层一体切割。

18、在一个实施方式中,调整显示模组除玻璃盖板外的其他叠层到玻璃盖板边沿的距离a包括单独调节scf到玻璃盖板边沿的距离a。

19、与现有技术相比,本发明的显示模组注塑成型模具利用灌胶模具对胶体边界及形状进行限制成型,硅胶模仁与玻璃盖板之间采用过盈配合,过盈组装后硅胶模仁边界内缩显示模组玻璃盖板边缘。此种内缩设计既可以与产品玻璃盖板产生过盈配合保证灌胶密封性,另外可平衡灌胶压力对模仁的挤压变形。

20、上述技术特征可以各种技术上可行的方式组合以产生新的实施方案,只要能够实现本发明的目的。

技术特征:

1.一种显示模组注塑成型模具,包括上模具及下模具,其特征在于,所述上模具包括膜架及模仁,其中所述模仁与显示模组的玻璃盖板之间过盈配合,所述模仁内缩所述显示模组的玻璃盖板边缘。

2.根据权利要求1所述的显示模组注塑成型模具,其特征在于,所述模仁与玻璃盖板之间的过盈量d=kfμ/sl,

3.根据权利要求1所述的显示模组注塑成型模具,其特征在于,所述模仁与玻璃盖板之间的过盈量为渐变设计,从灌胶口到出胶口过盈量逐渐变小。

4.根据权利要求1所述的显示模组注塑成型模具,其特征在于,所述模仁的灌胶流道为渐变式流道,所述灌胶流道的流道宽度与灌胶口位置有关,靠近灌胶口位置的流道窄,远离灌胶口位置的流道宽。

5.根据权利要求1所述的显示模组注塑成型模具,其特征在于,玻璃盖板的材料公差造成的产品外形大小不一的情况能够通过调整灌胶压力f进行调整,其中,同类型产品玻璃盖板公差内尺寸越大,灌胶压力越大。

6.根据权利要求1所述的显示模组注塑成型模具,其特征在于,所述模仁为柔性材质。

7.根据权利要求1所述的显示模组注塑成型模具,其特征在于,所述模仁为硅胶材质。

8.一种显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,所述灌胶压力的变化通过调整显示模组的玻璃盖板与模具的模仁之间的过盈量抵消,其中,过盈量d=kfμ/sl,

9.根据权利要求8所述的显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,所述模仁的灌胶流道为渐变式流道,所述灌胶流道的流道宽度与灌胶口位置有关,靠近灌胶口位置的流道窄,远离灌胶口位置的流道宽。

10.一种显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,其特征在于,所述灌胶压力的变化通过调整显示模组除玻璃盖板外的其他叠层到玻璃盖板边沿的距离a以调整灌胶截面积抵消。

11.根据权利要求10所述的显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,所述方法还包括调整靠近灌胶口位置a1最小,远离灌胶口位置an最大。

12.根据权利要求11所述的显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,所述其他叠层到玻璃盖板边沿的距离a的最大值及最小值满足0.1mm<amax-amin<0.4mm。

13.根据权利要求11所述的显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,所述其他叠层到玻璃盖板边沿的距离a的最大值及最小值满足amax-amin=0.3mm。

14.根据权利要求11所述的显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,调整显示模组除玻璃盖板外的其他叠层到玻璃盖板边沿的距离a包括调整处玻璃盖板外的其他所有叠层到玻璃盖板边沿的距离a后对所有膜层一体切割。

15.根据权利要求11所述的显示模组成型过程中抵消灌胶压力变化的方法,其特征在于,调整显示模组除玻璃盖板外的其他叠层到玻璃盖板边沿的距离a包括单独调节scf到玻璃盖板边沿的距离a。

技术总结

本发明提供了一种显示模组注塑成型模具,包括上模具及下模具,所述上模具包括膜架及模仁,所述模仁在所述模架上包胶制成,其中所述模仁与显示模组的玻璃盖板之间过盈配合,所述模仁内缩所述显示模组的玻璃盖板边缘。本发明的显示模组注塑成型模具利用灌胶模具对胶体边界及形状进行限制成型,硅胶模仁与玻璃盖板之间采用过盈配合,过盈组装后硅胶模仁边界内缩显示模组玻璃盖板边缘。此种内缩设计既可以与产品玻璃盖板产生过盈配合保证灌胶密封性,另外可平衡灌胶压力对模仁的挤压变形。本发明还提供了显示模组成型过程中抵消灌胶压力变化的方法。

技术研发人员:翟建鹏,石佳凡,陈立强

受保护的技术使用者:京东方科技集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!