一种电池隔膜用冷却铸片装置的制作方法

本发明涉及电池隔膜制备,具体公开了一种电池隔膜用冷却铸片装置。

背景技术:

1、铸片装置是一种制备薄膜的设备,在薄膜制备过程中将熔融料通过模具均匀流延到铸片装置的冷却主鼓上,通过冷却主鼓中的循环冷却水实现熔融料的冷却定型,定型后再由剥离鼓将其从冷却主鼓上分离处理。目前,电池隔膜用的铸片装置仍是沿用了薄膜铸片装置,而电池隔膜铸片厚度相比较与薄膜更厚,因此为了保证对电池隔膜铸片过程中的充分冷却,往往采用直径超过2m的冷却主鼓来实现铸片过程。

2、例如申请号为2013203641889的实用新型专利就公开一种用于电池隔膜铸片的冷却系统及铸片设备,包括风刀和风机,二者相接,还包括用于实时监测流延成膜的膜片表面的温度的测温仪、与测温仪连接的控制模块;测温仪将温度数据发送给控制模块,控制模块根据温度数据控制风机工作。该实用新型公开的冷却系统机铸片设备虽然能实时监控膜片表面的温度,使铸片时膜片冷却过程中温度保持一致,使制得的膜片结构一致,提高了最终制成的隔膜质量;但是铸片设备中的冷却主鼓直径要尽可能的设置过大以确保对隔膜内外层的充分冷却,其不仅导致整个铸片设备占地面积较大,而且整个主鼓的驱动需要更强的动力系统来实现驱动,导致整个铸片设备制造成本增加。另外,现有铸片装置在铸片过程中铸片与冷却主鼓之间的包角是保持不变的,当提高铸片速度时使得铸片与冷却主鼓的接触冷却时间变短,导致与冷却主鼓非接触的一面冷却未达到冷却温度,进而影响了铸片的质量。因此,针对现有用于电池隔膜铸片的冷却系统及铸片设备的上述不足,本发明提出了一种能够有效解决上述技术问题的电池隔膜用冷却铸片装置。

技术实现思路

1、本发明旨在于提供了一种电池隔膜用冷却铸片装置,以解决现有电池隔膜铸片设备中因冷却主鼓直径过大而导致整个设备占地面积大、动力系统要求高的不足;同时还有效解决了现有铸片设备当铸片牵引速度发生变化后,铸片与冷却主鼓接触时间发生变化,而导致无法有效保证铸片冷却效果的不足。

2、本发明是通过以下技术方案实现的:

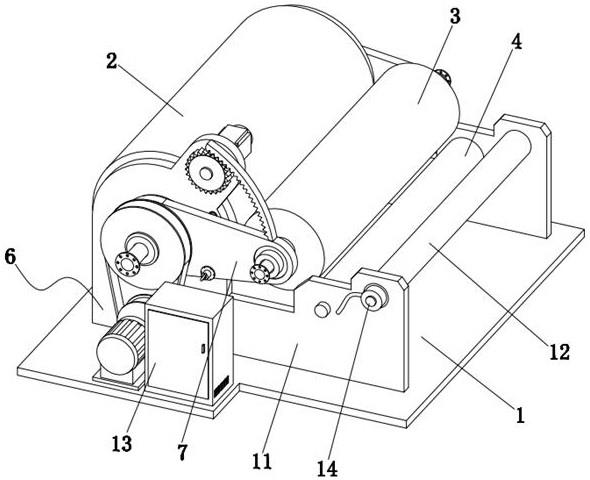

3、一种电池隔膜用冷却铸片装置,包括主冷却辊和剥离辊,所述主冷却辊和剥离辊均转动连接在机座上,所述主冷却辊的一端连接有实现转动的动力装置,所述主冷却辊的两端辊轴上均转动连接有摆臂,两个所述摆臂的端部之间转动连接有副冷却辊,所述摆臂上连接有实现副冷却辊绕主冷却辊外圆面转动调节的旋转驱动机构,所述主冷却辊和副冷却辊的内部均设置有冷却水循环通道结构。

4、作为上述方案的具体设置,所述旋转驱动机构包括固定连接在摆臂上的弧形齿条,且弧形齿条的圆心与主冷却辊的中轴线重合设置,所述机座上设置有旋转装置,所述旋转装置的输出端连接有与弧形齿条相啮合的齿轮。

5、作为上述方案的具体设置,所述旋转装置由液压马达和减速机组成或者由具有锁止功能的电机和减速机组成。

6、作为上述方案的进一步设置,所述摆臂上设置有接近开关,所述机座上设置有上限位感应块和下限位感应块,所述上限位感应块和下限位感应块均设置在接近开关旋转过程中的环线路径上。

7、作为上述方案的进一步设置,所述机座上转动设置有导出辊,所述导出辊的端部连接有转速传感器,所述旋转装置和转速传感器均电性连接有控制柜。

8、作为上述方案的具体设置,所述机座包括底座,所述底座的左端设置有用于安装主冷却辊的立座,所述底座的右端设置有用于安装剥离辊和导出辊的侧板。

9、作为上述方案的具体设置,所述冷却水循环通道结构包括同心设置的外辊身和内环板,所述外辊身的内腔两端设置有将内环板两端密封的隔板,所述外辊身、内环板以及隔板之间围合形成了通水间隙,所述外辊身的两端分别设有伸入外辊身中的进水管和出水管,所述进水管和出水管的内端均密封转动连接有输水管,两个所述输水管的端部分别与通水间隙的两端相连通。

10、作为上述方案的进一步设置,所述通水间隙中设置有对冷却水进行导流的螺旋叶隔板。

11、作为上述方案的具体设置,所述动力装置包括驱动电机和传动件,所述主冷却辊的辊轴外端设置有从动轮,所述驱动电机的电机轴上设置有主动轮,所述传动件设置在从动轮与主动轮之间。

12、本发明公开电池隔膜用冷却铸片装置采用了主冷却辊、副冷却辊对铸片的内外侧进行分段先后冷却的方式,先利用主冷却辊对模具中挤出的熔融料进行急冷使其降温成型成铸片,然后铸片在与主冷却辊继续接触过程中实现其自身从内向外的逐步降温。再将铸片的外侧转接到副冷却辊上,通过副冷却辊来实现对铸片外层的快速降温,从而极大提高了对铸片的冷却效率,并且本冷却铸片设备中的主冷却辊的直径仅设置在1m左右也可达到较好的冷却效果。

13、另外,当铸片速度增加后会导致铸片与主冷却辊的接触时间缩短,此时可利用旋转驱动机构将副冷却辊绕着主冷却辊的外圆面进行逆时针旋转一定角度,使得铸片与主冷却辊以及铸片与副冷却辊之间的接触包角增大,使得即使在铸片牵引速度增加的前提下,也能够保证铸片与主冷却辊、副冷却辊之间有着足够的冷却降温时间,使得铸片能够充分冷却降温达到工艺要求。

14、本发明与现有技术相比,具有如下有益效果:

15、本发明公开的冷却铸片装置利用设置的主冷却辊、副冷却辊来分别对铸片的内外两侧进行分段先后冷却,从而极大提高了对铸片的冷却效率,而且主、副冷却辊的设计无需将冷却辊的辊径设置较大就能够达到冷却要求,从而减小了设备体积和占地面积,并且对整个铸片装置的动力系统的要求不高。

16、本发明公开的冷却铸片装置还能够根据铸片的牵引速度来调节副冷却辊相对主冷却辊的位置,进而达到调节铸片在牵引过程中与主冷却辊、副冷却辊的接触包角大小,使得铸片速度增加的前提下,也能够保证铸片与主冷却辊、副冷却辊之间有着足够的冷却降温时间,使得铸片能够充分冷却降温达到工艺要求,保证了制备得到的电池隔膜铸片的质量。

技术特征:

1.一种电池隔膜用冷却铸片装置,包括主冷却辊和剥离辊,所述主冷却辊和剥离辊均转动连接在机座上,所述主冷却辊的一端连接有实现转动的动力装置,其特征在于,所述主冷却辊的两端辊轴上均转动连接有摆臂,两个所述摆臂的端部之间转动连接有副冷却辊,所述摆臂上连接有实现副冷却辊绕主冷却辊外圆面转动调节的旋转驱动机构,所述主冷却辊和副冷却辊的内部均设置有冷却水循环通道结构。

2.根据权利要求1所述的一种电池隔膜用冷却铸片装置,其特征在于,所述旋转驱动机构包括固定连接在摆臂上的弧形齿条,且弧形齿条的圆心与主冷却辊的中轴线重合设置,所述机座上设置有旋转装置,所述旋转装置的输出端连接有与弧形齿条相啮合的齿轮。

3.根据权利要求2所述的一种电池隔膜用冷却铸片装置,其特征在于,所述旋转装置由液压马达和减速机组成或者由具有锁止功能的电机和减速机组成。

4.根据权利要求2所述的一种电池隔膜用冷却铸片装置,其特征在于,所述摆臂上设置有接近开关,所述机座上设置有上限位感应块和下限位感应块,所述上限位感应块和下限位感应块均设置在接近开关旋转过程中的环线路径上。

5.根据权利要求2所述的一种电池隔膜用冷却铸片装置,其特征在于,所述机座上转动设置有导出辊,所述导出辊的端部连接有转速传感器,所述旋转装置和转速传感器均电性连接有控制柜。

6.根据权利要求5所述的一种电池隔膜用冷却铸片装置,其特征在于,所述机座包括底座,所述底座的左端设置有用于安装主冷却辊的立座,所述底座的右端设置有用于安装剥离辊和导出辊的侧板。

7.根据权利要求1所述的一种电池隔膜用冷却铸片装置,其特征在于,所述冷却水循环通道结构包括同心设置的外辊身和内环板,所述外辊身的内腔两端设置有将内环板两端密封的隔板,所述外辊身、内环板以及隔板之间围合形成了通水间隙,所述外辊身的两端分别设有伸入外辊身中的进水管和出水管,所述进水管和出水管的内端均密封转动连接有输水管,两个所述输水管的端部分别与通水间隙的两端相连通。

8.根据权利要求7所述的一种电池隔膜用冷却铸片装置,其特征在于,所述通水间隙中设置有对冷却水进行导流的螺旋叶隔板。

9.根据权利要求1所述的一种电池隔膜用冷却铸片装置,其特征在于,所述动力装置包括驱动电机和传动件,所述主冷却辊的辊轴外端设置有从动轮,所述驱动电机的电机轴上设置有主动轮,所述传动件设置在从动轮与主动轮之间。

技术总结

本发明涉及电池隔膜制备技术领域,具体公开了一种电池隔膜用冷却铸片装置;包括主冷却辊和剥离辊,主冷却辊和剥离辊均转动连接在机座上,主冷却辊的一端连接有实现转动的动力装置,主冷却辊的两端辊轴上均转动连接有摆臂,两个摆臂的端部之间转动连接有副冷却辊,摆臂上连接有实现副冷却辊绕主冷却辊外圆面转动调节的旋转驱动机构,主冷却辊和副冷却辊的内部均设置有冷却水循环通道结构;本冷却铸片装置无需将冷却辊的辊径设置较大就能够达到冷却要求,另外还能够根据铸片的牵引速度来调节铸片与主冷却辊、副冷却辊的接触包角大小,使得铸片能够充分冷却降温达到工艺要求,保证了制备得到的电池隔膜铸片的质量。

技术研发人员:李健权,张彪,吴正

受保护的技术使用者:合肥长阳新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!