一次性使用塑料冲洗引流管的成型设备的制作方法

本发明涉及塑料成型,具体为一次性使用塑料冲洗引流管的成型设备。

背景技术:

1、引流管一般都是放置于体腔的管道,主要用于手术后,放在体腔内,引流术野的血液、脓液,还有其它液体。常用的引流管,放在胸腔的是胸管,放在腹腔的是腹腔引流管,还有胃管,引流胃肠道的消化液,以及尿管等。伴随医疗领域的日益发展,引流管的需求量逐年升高,如何批量化高效制造塑料引流管也成为目前亟需解决的问题之一。

2、现有技术中,公开号为cn111361124b的中国专利文献中提出了一种引流管的成型装置,通过推动机座机构使得挤出机本体通过固定板和转轴配合在定位块的定位滑槽内滑动,同时转轴通过转动环和紧固块配合在控制板的限位下带动紧固螺纹杆在定位块的滑动孔内滑动,同时挤出机本体还可以通过转轴、固定板和转动环配合在定位滑槽和滑动卡槽内转动,实现了对挤出机本体的安装位置的微调过程,尽管该类成型装置能够在塑料挤出机生产塑料冲洗引流管时,实现方便改变挤出机位置的效果,但是还是采用挤出的方式批量化生产塑料冲洗引流管,相较于注塑机,采用挤出塑料的方式容易因引流管本身内径较小,进而在出料时发生引流管内壁粘合现象,从而提高了引流管制造时的次品率,另外,采用挤出的方式还需要设置后续的裁切机构,分切剪断挤出后的引流管,以实现批量生产,不但成型手续繁琐,还容易因挤出的引流管存在余热造成剪刀与引流管发生剪切粘黏,从而影响引流管的正常成型操作,因此,本技术公开了一次性使用塑料冲洗引流管的成型设备,通过使用注塑技术代替现有的塑料挤出技术,来满足塑料引流管的批量化稳定快速成型需求。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一次性使用塑料冲洗引流管的成型设备,具备提高塑料引流管成型效果与成型速率等优点,解决了现有技术中采用塑料挤出方式生产引流管效率低、成型效果差等系列问题。

3、(二)技术方案

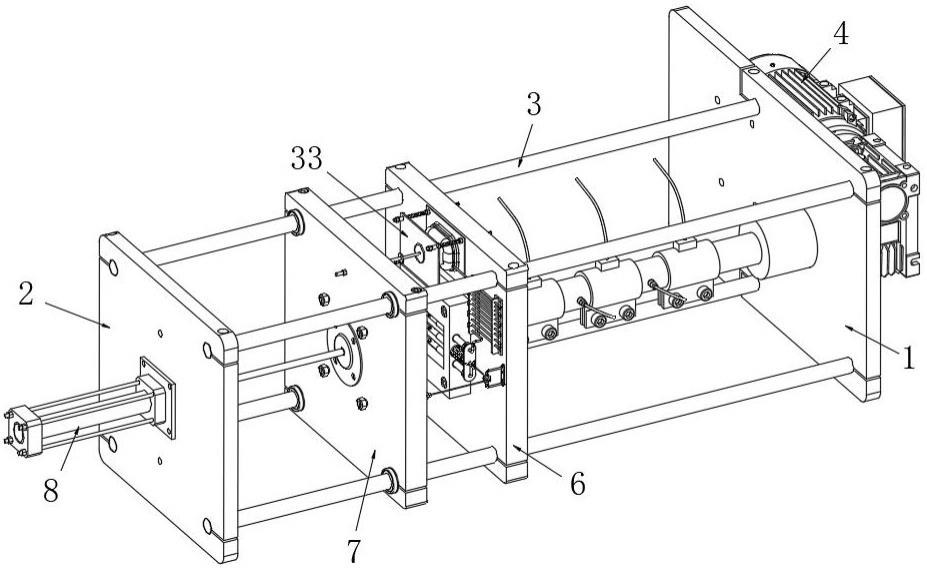

4、为实现上述目的,本发明提供如下技术方案:一次性使用塑料冲洗引流管的成型设备,包括安装在机架上的注塑模具,所述注塑模具包括配合使用的固定模与伸缩模,以及分别开设在所述固定模与所述伸缩模内的前端注塑腔和后端注塑腔,所述注塑模具还包括分别穿插在所述固定模两侧并且外径大小一致的第一模芯与第二模芯,所述注塑模具上还设有牵引组件,所述牵引组件用于所述伸缩模靠近所述固定模时同步控制所述第一模芯与所述第二模芯滑移至所述固定模内,且所述第一模芯与所述第二模芯位于前端注塑腔及所述后端注塑腔之间,并能够相互配合形成用于注塑引流管的柱形腔体,所述牵引组件包括连接在多个所述第一模芯或所述第二模芯一端的延长板,以及用于连接所述固定模与所述延长板的主弹簧,所述牵引组件还包括与所述伸缩模及所述延长板相连接的牵引绳,所述牵引绳的长度大于所述固定模与所述伸缩模的间距大小;所述第一模芯与所述第二模芯均为中空设置,且所述第一模芯与所述第二模芯相邻的一端分别设有相适配的延长管与延长孔,多个所述第一模芯与所述第二模芯之间还通过连通管相连通,顶端所述第二模芯还通过毛细管连通有水囊,所述毛细管位于所述固定模上方且布置方式为下疏上密,所述水囊为弹性橡胶材质并在内部设有冷却液,所述伸缩模的上方还设有用于挤压所述水囊的挤压板;所述前端注塑腔的一侧内壁上还开设有与所述前端注塑腔同轴的环形槽,所述第一模芯上滑动套设有挤出环,所述挤出环位于对应所述环形槽内,且所述环形槽的一侧内壁上还连接有多个出料弹簧,多个所述出料弹簧的另一端均连接在对应所述挤出环上,且所述挤出环与引流管的一端相抵触。

5、优选地,所述机架包括套接在前端板与后端板上的多个水平导杆,所述前端板与所述后端板分别位于所述水平导杆的一端,所述水平导杆上还套接有固定板并滑动套设有伸缩板,所述固定模与所述伸缩模分别安装在所述固定板与所述伸缩板上,所述后端板上还安装有气缸,所述气缸的伸缩端连接在所述伸缩板上。

6、优选地,所述机架内还安装有用于挤出塑料的注塑管,所述前端板上安装有电机,所述电机的输出端与螺旋推杆相连接,所述螺旋推杆转动安装在所述注塑管内并用于输送注塑引流管的塑料原料。

7、优选地,所述前端注塑腔与所述后端注塑腔均为半圆柱状,且所述固定模的两侧均开设有多组位置相对应并分别与对应所述前端注塑腔相连通的通孔,所述第一模芯与所述第二模芯分别贯穿对应的所述通孔并分别滑动套设在对应所述通孔内,所述延长板连接在同一侧的多个所述第一模芯或所述第二模芯的一端,且所述主弹簧套设在位于中部的所述第一模芯或所述第二模芯上,所述主弹簧的两端分别连接在所述固定模的一侧与对应侧所述延长板上。

8、优选地,所述伸缩板的一侧还安装有两个位于同一高度上的垂直挂环,所述延长板的一侧还安装有水平挂环,所述牵引绳的两端通过连接环挂设在对应的所述水平挂环与所述垂直挂环上,所述固定板的一侧还安装有两个位于同一高度上的换向座,所述换向座上转动安装有换向辊,所述牵引绳缠绕在同侧的所述换向辊上,两个所述换向辊上还均设有多个限位柱,所述牵引绳位于同侧所述换向辊与多个所述限位柱之间。

9、优选地,所述第一模芯与所述第二模芯上均滑动套设有密封塞,所述密封塞的一侧与同侧所述延长板之间连接有同一个副弹簧,所述副弹簧套设在对应所述第一模芯或所述第二模芯上,且所述固定模得到两侧还均开设有多个位置相对应的密封斜槽,所述密封斜槽与对应的所述密封塞形状相适配。

10、优选地,所述延长管连通在对应所述第一模芯的一端并与对应所述第一模芯同轴布置,所述延长孔开设在对应所述第二模芯接近所述第一模芯的一端并与对应所述第二模芯同轴布置,且所述延长管的长度小于所述延长孔的长度大小,所述延长管的外径小于所述延长孔的内径大小。

11、优选地,所述固定板的一侧还安装有散热座与安装座,所述毛细管安装在所述散热座上,且所述毛细管的外径小于所述第二模芯的内径大小,最低位置上的所述第一模芯的一端还连通有水滴囊,所述水囊安装在所述安装座上并与所述毛细管的一端相连通,所述挤压板通过连杆安装在所述伸缩板的一侧并滑动套设在多个长螺栓上,所述长螺栓固定安装在所述固定板上。

12、优选地,所述延长管与所述延长孔的相邻端内壁上分别套接有止水环和密封环,所述止水环与所述密封环均为软橡胶材质,且所述延长管插接至对应所述延长孔内时,对应所述密封环发生挤压形变并能够保持相应所述第二模芯内的密封环境。

13、优选地,所述环形槽与对应位置上的所述第一模芯及所述挤出环均同轴布置,且在所述出料弹簧处于自然状态下,所述挤出环的一侧与对应侧所述环形槽的一侧位于同一垂直平面上,所述前端注塑腔内的引流管注塑成型后能够在两端所述挤出环的挤压作用下发生弯曲并脱离对应的所述前端注塑腔,且所述固定模上还开设有方便引流管落料的弧面斜坡。

14、(三)有益效果

15、与现有技术相比,本发明提供了一次性使用塑料冲洗引流管的成型设备,具备以下有益效果:

16、1、该塑料成型技术紧急辅助液压制动机构,通过采用注塑方式批量生产塑料引流管时,通过控制气缸正向运作,使其伸缩端带动伸缩模逐渐向固定模靠近,这一过程中,垂直挂环逐渐接近固定模,牵引绳逐渐放松,并配合两侧的主弹簧弹力拉紧作用,使得延长板在通孔的导向作用下,能够带动其上的多个第一模芯或第二模芯向固定模内同步滑移,直至多组第一模芯的一端与第二模芯的一端挤压贴合,对多个前端注塑腔的内部完成填充,随即,利用气缸带动伸缩模持续移动,使得牵引绳在主弹簧的弹力作用下逐渐由绷紧状态发生松弛,进而利用后端注塑腔闭合对应的前端注塑腔,以配合对应的第一模芯与第二模芯,在固定模内形成多个用于注塑出引流管的模腔,进而完成塑料引流管的批量注塑成型,随后通过气缸反向运作,使得牵引绳由松弛状态逐渐绷紧,这一过程中配合冷却系统冷却,随后牵引延长板脱离固定模的内部,最大程度上缩短塑料引流管的单次成型时间,提高了引流管的成型效率,相较于现有的塑料挤出方式,避免因引流管本身内径较小,进而在出料时发生引流管内壁粘合现象,提高了引流管制造时的良品率,无需设置后续的裁切机构,不但成型手续更加简单,还避免了剪刀与引流管发生剪切粘黏,影响引流管的正常成型操作。

17、2、该塑料成型技术紧急辅助液压制动机构,通过伸缩模逐步靠近固定模的过程中,对应位置上的第一模芯与第二模芯优先接触并保持挤压状态,此时,多组延长管通入到对应的延长孔内,从而使得多个第一模芯与第二模芯及毛细管形成通路,并伴随气缸的正向运作,使其伸缩端带动挤压板持续移动并挤压水囊,使得水囊发生形变,将其中的冷却液通过毛细管输入到第一模芯与第二模芯内,从而在后续塑料原料注入前端注塑腔内后,配合注塑模具内部固有的冷却方式,利用导热效率高的第一模芯与第二模芯,使其内部的冷却液与注塑进的塑料原料发生换热,从而起到辅助冷却的效果,如此,便能够提高塑料引流管在注塑模具内的成型速率,从而提高塑料引流管的成型效率,相反地,引流管成型后,在水囊的弹力作用下,将第一模芯与第二模芯内的冷却液回吸至水囊内,这一过程中通过毛细管对受热后的冷却液进行“广域”散热,并利用下疏上密的方式,促进毛细管表面散热,从而确保冷却液后续的冷却效果,实现持续高效冷却,加快塑料引流管成型,进一步提高塑料引流管的成型效率以及成型效果。

18、3、该塑料成型技术紧急辅助液压制动机构,在注塑过程中,进入前端注塑腔与后端注塑腔之间的塑料原料还会挤压两侧的挤出环,使得多组挤出环向对应的环形槽内移动并挤压出料弹簧使其蓄力,在引流管成型后的出料阶段,伴随第一模芯与第二模芯的逐渐抽出,成型后的引流管中部缺少内部结构支撑,进而在出料弹簧的弹力作用下使得成型后的引流管两端受到挤压,促使引流管的中部发生弯曲,发生形变并主动弹出前端注塑腔,实现快速脱模出料,进一步提高了塑料引流管的成型速率。

- 还没有人留言评论。精彩留言会获得点赞!