一种低成本地面夹层型天线罩板块预浸料成型方法与流程

本发明属于复合材料设计及制造领域,特别是涉及一种低成本地面夹层型天线罩板块预浸料成型方法。

背景技术:

1、地面夹层天线板块通常尺寸较大,常用不受尺寸和形状限制的人工手糊工艺进行加工,该工艺由于敞开作业会产生较大的气味,且对操作人员技术水平有一定的要求。由于手糊工艺的限制,不同操作者制作的天线罩产品的含胶量会有一定的差异,由于这种差异的存在可能最终导致产品的电性能和结构强度受到一定的影响。

2、预浸料的能很好的控制纤维的含胶量,使纤维的含胶量保持在一定的范围,所生产的天线罩有较好的均一性,但是预浸料成型工艺会使用大量辅助材料例如胶膜等,且通常需要热压罐进行固化,由于热压罐尺寸的限制对制品的尺寸大小有一定的要求且会产生很高的加工费,不适用于地面夹层型天线罩板块的生产。

技术实现思路

1、有鉴于此,为了解决上述背景技术中提到的现有地面夹层型天线罩加工存在的问题,本发明提出一种低成本地面夹层型天线罩板块预浸料成型方法,通过对天线罩制造模具的改造,使模具在保有原有功能和性能的同时,通过改造使其附有持续加热和保温的功能,将天线罩常用的湿法手糊工艺改为预浸料的工艺形式。

2、为实现上述目的,本发明采用以下技术方案:一种低成本地面夹层型天线罩板块预浸料成型方法,具体包括以下步骤:

3、1、材料选择:选择合适的预浸料原料,选择玻璃纤维布面密度,内外蒙皮层数,泡沫密度和聚氨酯泡沫厚度;

4、2、模具制作:根据产品分块情况制作阳模胎模型,对胎膜进行表面处理后采用手工糊制的方法进行阴模和压盖的制作,

5、其中阴模的制作过程为:在胎膜上找到板块各边交点,轮廓线外侧要留有余量作为真空密封区域,之后采用手工糊制方式采用倒叙方式依次玻纤复合材料加强层、保温层、耐高温玻纤复合材料层、导热铜管和铺装碳纤维复合材料层,

6、压盖的制作过程为:在已经制作完成模具阴模基础上进行制作,中间层设置硅胶加热片,按要求在不同区域放置多个热电偶及真空泵接口;

7、3、板块成型

8、①根据布样对预浸料进行裁剪,在阴模内完成泡沫的修正及定型;

9、②成型前对模具状态进行确认,模具表面覆有脱蜡且抛光光亮无异物;

10、③在模具阴模内通入导热油,模具温度稳定在为40℃时进行外蒙皮铺放,共5层预浸料;

11、④将定型好的泡沫芯层放置在五层铺放好的预浸料上;

12、⑤铺放5层内蒙皮及边肋加强布;

13、⑥在铺放好的内蒙皮上加压盖,进行密封,负压定型,真空压力≤-0.07mpa,对硅胶加热片10进行通电加热温度达到90℃保温20min;

14、⑦升温固化升温速度在5℃/min左右,温度稳定在90℃时,开始记录固化时间,6h固化完成,期间保持负压;

15、⑧固化完成后自然降温,温度降到室温后进行脱模,转下到工序;

16、⑨按照以上过程进行接下来的板块成型。

17、更进一步地,步骤1中,预浸料采用产品提供环氧树脂含量为48%玻纤预浸料,固化温度为90℃,固化时间≥6h,玻璃纤维布面密度为200g/m2,内外蒙皮均为五层;采用泡沫密度为60kg/m3,厚度为60mm的聚氨酯泡沫。

18、更进一步地,天线罩生产模具包括阴模模具和压盖模具,所述阴模模具和压盖模具配合使用,所述阴模包括碳纤维复合材料层、导热铜管、耐高温玻纤复合材料层、保温层和玻纤复合材料加强层,所述阴模从内到外依次设置有碳纤维复合材料层、导热铜管、耐高温玻纤复合材料层、保温层和玻纤复合材料加强层;所述压盖包括玻璃纤维复合材料层、硅胶加热片和二号碳纤维复合材料层,所述玻璃纤维复合材料层、硅胶加热片和二号碳纤维复合材料层依次设置。

19、更进一步地,所述保温层为聚甲基丙烯酰亚胺泡沫。

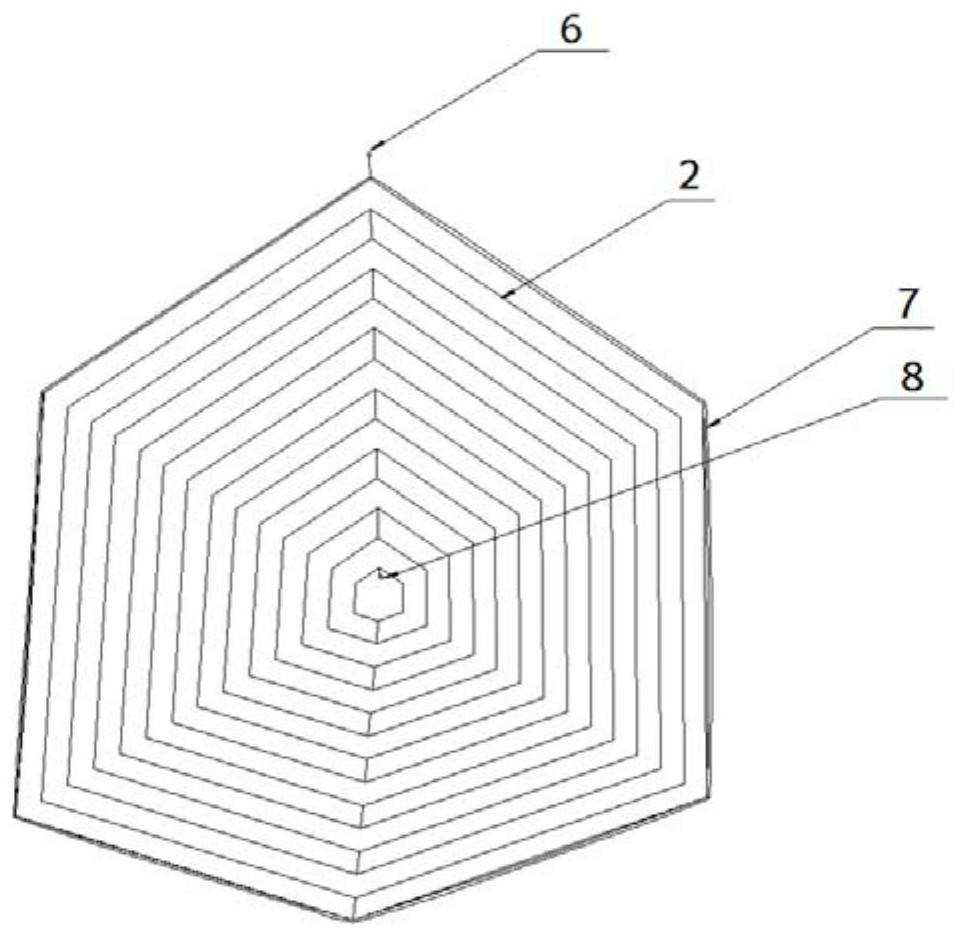

20、更进一步地,所述导热铜管同心等间距设置有若干圈。

21、更进一步地,所述碳纤维复合材料层的厚度为0.6mm;所述耐高温玻纤复合材料材层的厚度为3mm;所述保温层的厚度为5mm;所述玻纤复合材料加强层的厚度为3mm。

22、更进一步地,所述薄玻璃纤维复合材料层厚度为0.6mm,所述硅胶加热片的厚度为1.8mm,所述薄碳纤维复合材料层的厚度为0.6mm。

23、更进一步地,所述压盖模具分成6个区域,其中2个区域为中间四个顶点连接后的区域的上下区域,且均为三角形,然后中间四个顶点连接后的区域的对角线交叉连接后形成4个区域。

24、更进一步地,所述压盖模具的每个区域内设置有一个硅胶加热片,每个硅胶加热片内设置有热电偶,热电偶直通压盖模具的薄碳纤维复合材料层,实时观测型腔内部温度。

25、更进一步地,6个区域的接缝处用本体硅胶灌注,且接缝处设置有多个真空泵接口,在完成材料铺放,进行密封后,加负压定型。

26、与现有技术相比,本发明所述的一种低成本地面夹层型天线罩板块预浸料成型方法的有益效果是:

27、本发明通过对天线罩模具阴模及配套压盖的改造,使得模具具备持续加热能力,选取数量含量为45%-50%中低温固化预浸料作为增强材料,实现了制品在模具内无需移动就可以进行固化成型,实现了地面雷达天线罩低成本的预浸料成型。

技术特征:

1.一种低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:步骤1中,预浸料采用产品提供环氧树脂含量为48%玻纤预浸料,固化温度为90℃,固化时间≥6h,玻璃纤维布面密度为200g/m2,内外蒙皮均为五层;采用厚度为60mm的聚氨酯泡沫,泡沫密度为60kg/m3。

3.根据权利要求1或2所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:天线罩模具包括阴模(24)和压盖(23),所述阴模(24)和压盖(23)配合使用,所述阴模(24)包括一号碳纤维复合材料层(1)、导热铜管(2)、耐高温玻纤复合材料层(3)、保温层(4)和玻纤复合材料加强层(5),所述阴模(24)从内到外依次设置有一号碳纤维复合材料层(1)、导热铜管(2)、耐高温玻纤复合材料层(3)、保温层(4)和玻纤复合材料加强层(5);所述压盖(23)包括玻璃纤维复合材料层(9)、硅胶加热片(10)和二号碳纤维复合材料层(11),所述玻璃纤维复合材料层(9)、硅胶加热片(10)和二号碳纤维复合材料层(11)依次设置。

4.根据权利要求3所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:所述保温层(4)为聚甲基丙烯酰亚胺泡沫。

5.根据权利要求3所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:所述导热铜管(2)同心等间距设置有若干圈。

6.根据权利要求3所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:所述一号碳纤维复合材料层(1)的厚度为0.6mm;所述耐高温玻纤复合材料层(3)的厚度为3mm;所述保温层(4)的厚度为5mm;所述玻纤复合材料加强层(5)的厚度为3mm。

7.根据权利要求6所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:所述玻璃纤维复合材料层(9)厚度为0.6mm,所述硅胶加热片(10)的厚度为1.8mm,所述二号碳纤维复合材料层(11)的厚度为0.6mm。

8.根据权利要求6所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:所述压盖(23)分成6个区域,其中2个区域为中间四个顶点连接后的区域的上下区域,且均为三角形,然后中间四个顶点连接后的区域的对角线交叉连接后形成4个区域。

9.根据权利要求8所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:所述压盖(23)的每个区域内设置有一个硅胶加热片(10),每个硅胶加热片(10)上设置有热电偶,热电偶直通压盖(23)的玻璃纤维复合材料层(9),实时观测行腔内部温度。

10.根据权利要求8所述的低成本的地面夹层型天线罩板块预浸料成型方法,其特征在于:6个区域的接缝处用本体硅胶灌注,且接缝处设置有多个真空泵接口,在完成材料铺放,进行密封后,加负压定型。

技术总结

本发明提出了一种低成本地面夹层型天线罩板块预浸料成型方法,属于复合材料设计及制造领域。解决了现有地面夹层型天线罩加工存在的问题,本发明通过对天线罩制造模具的改造,使模具在保有原有功能和性能的同时,通过改造使其附有持续加热和保温的功能,将天线罩常用的湿法手糊工艺改为预浸料的工艺形式;通过对天线罩模具阴模及配套压盖的改造,使得模具具备持续加热能力,选取数量含量为45%‑50%中低温固化预浸料作为增强材料,实现了制品在模具内无需移动就可以进行固化成型,实现了地面雷达天线罩低成本的预浸料成型。

技术研发人员:唐亮,王洪良,王石磊,白鹏程,梅延宁,钱明宇,王博,于福斌,赵广瑞,王琦,王玉玲

受保护的技术使用者:哈尔滨哈玻拓普复合材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!