复合材料板簧模具、复合材料板簧层间强度增强方法和复合材料板簧与流程

涉及复合材料领域,具体涉及复合材料板簧强度增强。

背景技术:

1、目前常用的汽车板簧多采用金属结构。随着结构轻量化设计的需求,传统金属钢、铝合金等结构已难满足减重的要求。纤维复合材料由于具有高的比强度、比刚度等力学特性,以及可设计性、轻量化特点,在轨道交通、航空航天等领域应用越来越广泛。

2、相比传统金属材料,复合材料能够提高结构的阻尼性,同时又具有减重效果。纤维复合材料在纤维方向的比刚、强度、阻尼性优于金属材料,但是复合材料的层间性能比金属材料低很多。

3、于2022年2月8日公开的,专利号为zl202121931817.2的发明专利申请《用于制备复合材料板簧本体的模具、板簧本体和板簧总成》中公开了一种用于制备复合材料板簧本体的模具,该模具包括上模具和下模具,该上模具放置在该下模具的上方;该上模具的下表面在中心区域向上延伸形成有第一凹槽,该上模具的下表面在边缘区域向上延伸形成有第一台阶,该第一凹槽和该第一台阶之间形成有第一凸起;该下模具的上表面在中心区域向下延伸形成有第二凹槽;其中,该上模具放置在该下模具的上方时,该第一台阶的平行于该上模具的上表面与该第二凹槽的周围区域的上表面接触,该第一凹槽和该第二凹槽形成的空间与该板簧本体的外形相互匹配,该第一凸起的外侧和该第二凹槽的内侧之间形成有间隙。该模具能够在保证复合材料板簧的力学性能的基础上,切割毛刺或飞边。

4、不过其虽然解决了毛刺或飞边的问题,却依旧采用传统的复合材料来简单合模成型板簧。

5、在传统的复合材料来简单合模成型的板簧受到车载产生弯曲变形时,层间应力超出材料容许值产生分层,甚至纤维断裂,不但对汽车的正常使用产生影响,甚至可能威胁到乘客的安全性。

技术实现思路

1、为解决现有技术中存在的,复合材料的层间性能比金属材料低很多,在板簧受到车载产生弯曲变形时,层间应力超出材料容许值产生分层,甚至纤维断裂,不但对汽车的正常使用产生影响,甚至可能威胁到乘客的安全性的问题,本发明提供的技术方案为:

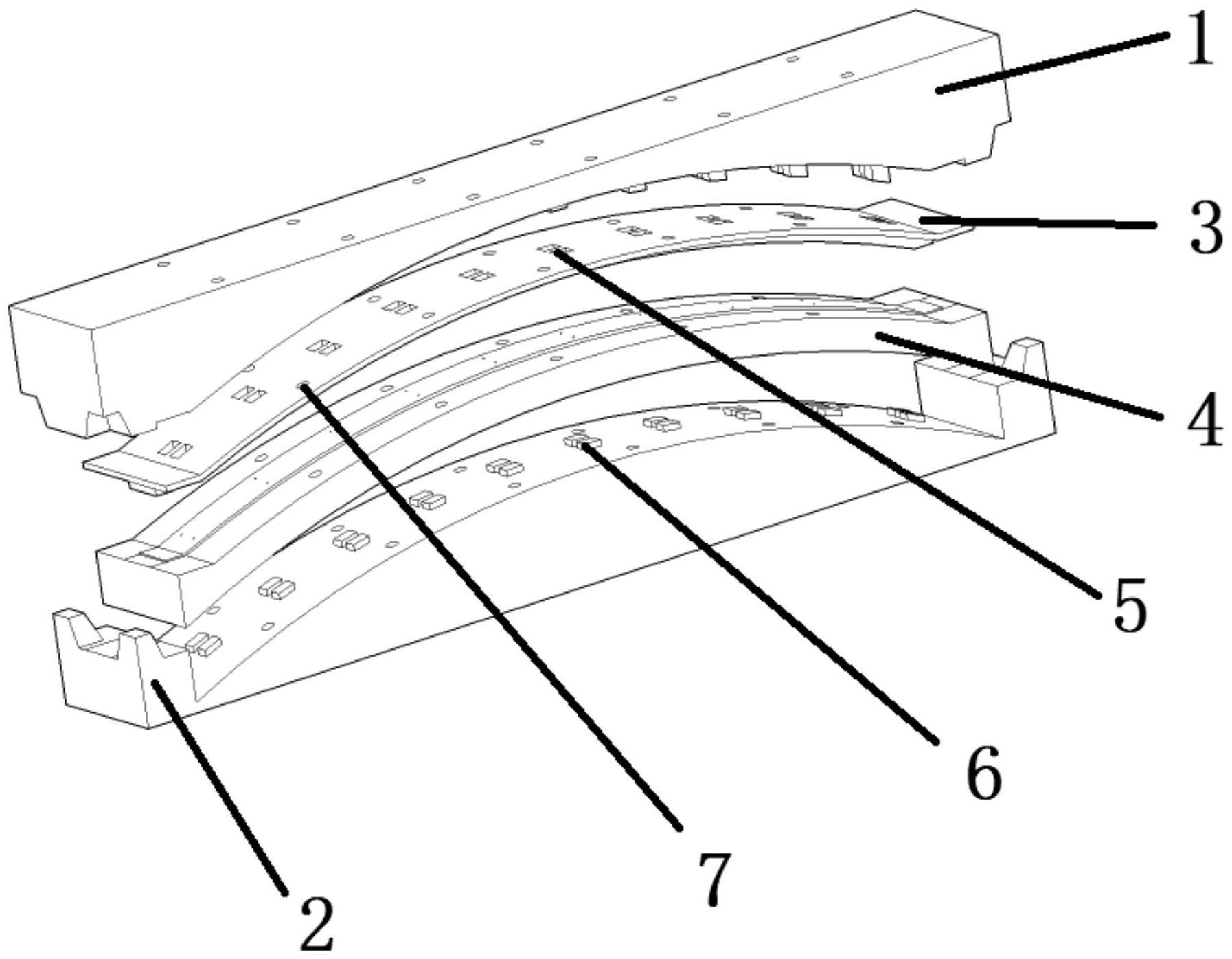

2、复合材料板簧模具,所述模具包括:

3、上模具、下模具、上预成型坯和下预成型坯;

4、所述上预成型坯和下预成形坯扣合后形成空腔;

5、所述上预成型坯和下预成形坯设有相对的通孔;

6、所述上模具和下模具扣合后形成的空腔形状与所述上预成型坯和下预成形坯扣合后的外部形状一致,且上模具和下模具相对的表面上设有凸起,所述凸起与所述通孔的数量、形状一致。

7、进一步,提供一个优选实施方式,所述通孔为方形。

8、进一步,提供一个优选实施方式,所述上预成型坯和下预成形坯均为弧形结构。

9、进一步,提供一个优选实施方式,所述上预成型坯和下预成形坯相接触的位置设有定位孔。

10、基于同一发明构思,本发明还提供了复合材料板簧层间强度增强方法,所述方法是基于所述的复合材料板簧模具实现的;

11、所述方法包括:

12、使用所述上预成型坯和下预成型坯对复合材料进行合模;

13、合模后通过所述通孔,对所述复合材料进行增强;

14、增强后通过所述上模具和下模具对所述上预成型坯和下预成型坯进行合模。

15、进一步,提供一个优选实施方式,所述复合材料逐层设置。

16、进一步,提供一个优选实施方式,所述对复合材料进行合模前,所述复合材料的成型方式采用铺放工艺。

17、进一步,提供一个优选实施方式,所述增强的方式为,采用增强纤维,沿所述通孔轴线方向穿过所述复合材料。

18、进一步,提供一个优选实施方式,所述增强纤维具体为:碳纤维。

19、基于同一发明构思,本发明还提供了复合材料板簧,所述板簧的复合材料层间通过穿透所述复合材料的增强纤维进行增强。

20、与现有技术相比,本发明提供的技术方案的有益之处在于:

21、本发明提供的复合材料板簧层间强度增强方法,采用连续纤维增强了复合材料板簧层间性能,该工艺成型方法提高了复合材料板簧层间承载能力低的问题。

22、本发明提供的复合材料板簧模具,设计为上下模具、上下预成型坯组合模式,拆卸、组装简单。在完成层间连续纤维增强时,便于操作。

23、本发明提供的复合材料板簧模具,在上下预成型坯对复合材料合模后,可以通过预留的通孔对复合材料沿通孔轴向进行补强,经过层间增强后的产品,复合材料板簧层间承载能力有较大的提高。

24、本发明提供的复合材料板簧模具,通过该模具增强后的产品,成本与定制三维编织产品相比,成本较低。

25、适合于工程应用及产品量产。

技术特征:

1.复合材料板簧模具,其特征在于,所述模具包括:

2.根据权利要求1所述的复合材料板簧模具,其特征在于,所述通孔为方形。

3.根据权利要求1所述的复合材料板簧模具,其特征在于,所述上预成型坯和下预成形坯均为弧形结构。

4.根据权利要求1所述的复合材料板簧模具,其特征在于,所述上预成型坯和下预成形坯相接触的位置设有定位孔。

5.复合材料板簧层间强度增强方法,其特征在于,所述方法是基于权利要求1所述的复合材料板簧模具实现的;

6.根据权利要求5所述的复合材料板簧层间强度增强方法,其特征在于,所述复合材料逐层设置。

7.根据权利要求6所述的复合材料板簧层间强度增强方法,其特征在于,所述对复合材料进行合模前,所述复合材料的成型方式采用铺放工艺。

8.根据权利要求5所述的复合材料板簧层间强度增强方法,其特征在于,所述增强的方式为,采用增强纤维,沿所述通孔轴线方向穿过所述复合材料。

9.根据权利要求8所述的复合材料板簧层间强度增强方法,其特征在于,所述增强纤维具体为:碳纤维。

10.复合材料板簧,其特征在于,所述板簧的复合材料层间通过穿透所述复合材料的增强纤维进行增强。

技术总结

复合材料板簧模具、复合材料板簧层间强度增强方法和复合材料板簧,涉及复合材料领域。为解决现有技术中存在的,复合材料的层间性能比金属材料低很多,在板簧受到弯曲变形时,层间产生分层,甚至纤维断裂,不但对汽车的正常使用产生影响,甚至可能威胁到乘客的安全性的问题,本发明提供的技术方案为:复合材料板簧模具,模具包括:上模具、下模具、上预成型坯和下预成型坯;上预成型坯和下预成形坯扣合后形成空腔;上预成型坯和下预成形坯设有相对的通孔;上模具和下模具扣合后形成的空腔形状与上预成型坯和下预成形坯扣合后的外部形状一致,且上模具和下模具相对的表面上设有凸起,凸起与通孔的数量、形状一致。适合于工程应用及产品量产。

技术研发人员:武海鹏,石建军,刘芳芳,杜星炜,陈健,遇家运,车士俊,任鹏飞

受保护的技术使用者:哈尔滨玻璃钢研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!