模具内喷涂成型生产的手机外壳、保护套的制作方法

本发明涉及高分子材料,具体涉及一种模具内喷涂成型生产的手机外壳、保护套。

背景技术:

1、随着5g时代的来临及科技日益进步,更新迭代的新型智能手机对外观件以及相关配件的性能提出了更新更高质量的要求,传统的通过熔融热塑性聚合物以及注塑工艺加工移动设备保护套的方案无法满足5g手机对背盖、保护套的轻薄要求,而且传统的注塑塑胶壳本身的硬度、耐刮性及耐候性能均比较低,在使用过程中容易出现大量困扰消费者甚至难以接受的黄变、划痕等现象。再加上手机背盖、保护套等对于精美、多样的造型和精细纹理的需求,现有的注塑塑胶手机背盖、保护套材料无法满足消费者需求的多种外观式样及更高要求的彩色土层、金属漆效果等要求,如果通过后续的喷漆、电镀等工艺进行处理,不仅进一步提高了工艺的难度及制造成本,而且带来更多的环境污染,对环境不友好。区别于目前市面上已有的单独解决以上问题的材料以及工艺,没有生产方法可同时满足上述所有特殊需要。

技术实现思路

1、本发明目的在于针对现有技术的不足,提供一种模内喷涂成型的手机外壳、保护套及喷涂成型方法。

2、本发明通过以下技术方案实现该目的:

3、一种模具内喷涂成型生产的手机外壳、保护套,所述手机外壳、保护套由多元醇和异氰酸酯混合反应后生成的聚氨酯材料在模具内直接喷涂固化后自脱模完成。理论上,适合反应性注射成型工艺(rim)的材料很多,但是对于手机外壳、保护套产品来说,用于rim的材料需要满足自脱模,无二次加工加工以及更快的生产节拍要求,同时还要适合小流量注射的工艺条件,另外在使用性能方面应对客户对超薄手机壳的需求,材料研发升级方面需要比其他领域应用的材料具有更高的硬度和刚性。

4、具体的,本发明可以直接使用本发明的新型聚氨酯材料喷涂成型手机外壳、保护套,包括以下步骤:

5、s1:将喷涂侧单元模具升温至70℃-120℃;

6、s2:制备好由多元醇和异氰酸酯混合反应后生成的聚氨酯喷涂材料;

7、s3:所述喷涂材料的温度控制在60℃-100℃之间,流量控制在15g/s-90g/s之间,模具的温度控制在70℃-120℃之间,直接将涂层制备设备的喷嘴与模具相连,单射成型生成新型聚氨酯材料的手机外壳、保护套。

8、进一步的,在直接喷涂成型工序前,还可以增加利用热塑型材料生产手机外壳、保护套骨架的工艺,包括以下步骤:

9、s1:将注塑侧注塑单元模具升温至40℃-150℃,喷涂侧单元模具升温至60℃-120℃;

10、s2:将用于制备手机外壳、保护套的塑胶材料注入所述注塑侧注塑单元,完成注塑侧产品本体的注塑;在进行上述操作的同时,制备好由多元醇和异氰酸酯混合反应后生成的聚氨酯喷涂材料;

11、s3:通过滑动座滑动注塑侧前模及喷涂侧前模以打开注塑侧注塑单元及喷涂侧注塑单元;

12、s4:通过所述互换式旋转平台的自转完成注塑侧后模及喷涂侧后模的位置互换,注塑侧产品跟随注塑侧后模来到喷涂侧前模前;

13、s5:将所述注塑侧后模和喷涂侧前模合模,将喷涂侧后模与注塑侧前模合模,之后注塑侧再次注入步骤s2的塑胶材料,喷涂侧注入步骤s2中融合好的喷涂侧注塑聚氨酯喷涂材料,所述喷涂材料的温度控制在60℃-100℃之间,流量控制在15g/s-90g/s之间,模具的温度控制在70℃-120℃之间,完成喷涂侧产品喷涂成型,得到最终产品;

14、s6:重复步骤s3,在喷涂侧取出最终产品,将注塑侧产品留在注塑侧模具中准备进行下一轮的喷涂成型步骤。

15、作为优选的,本发明喷涂使用的具备高流动性、高脱模性的喷涂成型材料由多元醇组分和异氰酸酯组分混合反应后生成,其中,所述多元醇组分包括以下重量份的原料:

16、

17、配合上述多元醇组分比例时,所述异氰酸酯组分,包括以下重量份的原料:

18、异氰酸酯90-230份。

19、作为进一步优选的,本发明喷涂使用的喷涂成型材料包括以下重量份的原料:

20、

21、

22、作为另一优选的,本发明喷涂使用的喷涂成型材料包括以下重量份的原料:

23、

24、本发明研究发现,不同于汽车行业的要求,根据客户的不同需求一些用于手机外壳或手机保护套的pur材料需要满足更快的生产节拍要求,同时还要适合小流量注射的工艺条件。使用性能方面需要更高的硬度和刚性。研究发现,使用极少量的二甲基二[(新癸酰)氧]二甲基锡即可在大范围内调节聚氨酯材料的反应活性,进而控制其反应速度以适应本发明的工艺要求。同时发现,使用ipdi类异氰酸酯或含有ipdi的异氰酸酯组分可以明显改善材料的刚性和硬度,根据最终产品的要求,使用mdi类的异氰酸酯同样也能够达到这个效果。

25、进一步的,以高压混合设备为例,步骤s2所述的多元醇和异氰酸酯这两个液态组分首先从原料桶泵入反应性注塑设备的料罐,设备内的两个液态组分分别处于密闭环境,各自独立地完成经混合头回到设备料罐的循环。在这个过程中,两个液态组分与外部环境没有接触,更有利于保证产品的品质。下一步开启混合和注射环节,多元醇和异氰酸酯这两个液态组分在设定的工艺条件下,在设备的混合头内经充分混合后,注射进入模具模腔的两个组分的混合物通过化学反应固化形成具有设计造型的手机外壳、保护套。

26、进一步的,本发明的手机外壳、保护套在模具内喷涂成型,所述模具包括注塑侧注塑单元、喷涂侧注塑单元及互换式旋转平台,所述注塑侧注塑单元与喷涂侧注塑单元沿所述互换式旋转平台的周向方向相对设置,所述注塑侧注塑单元及喷涂侧注塑单元均为分体式结构且注塑侧注塑单元及喷涂侧注塑单元彼此之间能同时合模;或者,也可注塑侧与喷涂侧两个前模共用一个移动的后模,分先后完成先注塑再喷涂的动作亦可。另外,所述注塑侧注塑单元的注塑型腔表面与喷涂侧注塑单元的喷涂型腔表面可为光滑表面,亦可分别或同时雕刻有花纹。

27、更进一步的,所述注塑侧注塑单元包括注塑侧前模及注塑侧后模,所述注塑侧前模设置有注塑型腔,所述注塑侧后模设置有与注塑型腔相匹配的型芯。

28、作为优选的,所述喷涂侧注塑单元包括喷涂侧后模及喷涂侧前模,所述喷涂侧前模设置有喷涂型腔,所述喷涂型腔的进深大于注塑型腔。

29、更进一步的,所述注塑侧后模、喷涂侧后模分别与互换式旋转平台的两侧固定连接,所述注塑侧注塑单元及喷涂侧注塑单元均包含进料筒及加热送料机构,所述进料筒与加热送料机构连通,加热送料机构的出料口分别与注塑侧注塑单元及喷涂侧注塑单元的型腔连通;

30、本发明的喷镀模具可将手机外壳、保护套在同一机台上完成,对产品的外观和尺寸稳定性及立体花纹的精度均得到有效控制,节约生产成本;手机外壳、保护套喷涂成型过程中无需二次转运、清洗、烘干等传统喷涂工序,不仅有利于大大提高产品合格率,而且可实现设备的自动化操作,提高生效效率,节省人力物力。

31、相对于现有技术,本发明的有益效果为:

32、1.本发明的新型聚氨酯材料具有优良的品质特征,包括具有良好的抗划伤能力(f-3h)以及自愈合修复性能(可以抵抗高达德国仪力信20n划痕实验,室温下可以自动修复愈合),而且具有较强的抗紫外线及耐候性,使用过程中不易发生黄变现象。

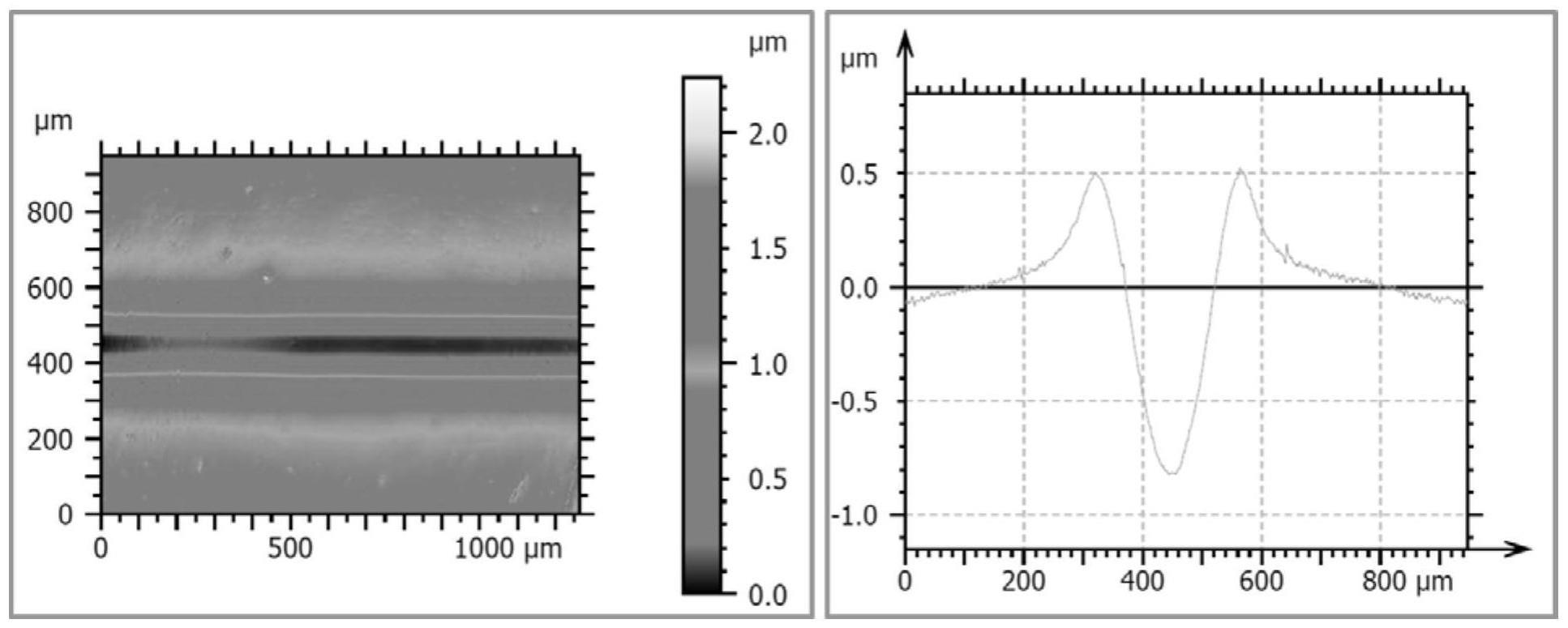

33、2.相比传统的熔融热塑性聚合物具有更低的粘度,反应性混合物在模腔内具有更有利的流动性,更有利于满足小流量注射的工艺条件,可以更精准地复制模具表面的各种复杂的精细结构,实现更加完美的产品设计效果,通过直接在模具内一次注塑喷涂成型,可以获得最薄可达0.2mm厚度的手机外壳、保护套产品,满足5g手机对外壳、保护套更轻薄的要求。

34、3.本发明具有更强的设计宽泛性,可以获得透明和各种彩色涂层,包括金属漆效果、皮纹外观和软触感,以及各种花纹和几何图案,甚至可以生产更夸张的3d表面造型,能够与imd/iml等膜片注射工艺相结合,把装饰薄膜和功能薄膜等嵌入产品,使用高度透明的聚氨酯对产品表面施以双重模内修饰,以方便进行复杂的结构表面处理,获得更多的外观式样。

35、4.本发明可以直接在模具内一次注塑喷涂成型,无需后续喷漆、电镀、包覆等工艺环节,工艺流程简化,工序效率提升,在面对复杂形状时,相比传统的喷漆、电镀、包覆等工艺,本发明的合格率可高达98%,生产成本可降低30%,而且由于省却了喷漆、电镀等工艺环节,真正可以实现voc零排放,绿色环保无污染,更有利于实现环境保护的目的。

- 还没有人留言评论。精彩留言会获得点赞!