用于以注塑方法制造光学构件的模具装置的成型插入件与流程

本发明涉及一种用于以注塑方法制造光学构件的模具装置的成型插入件、一种根据权利要求7的前序部分所述的模具装置以及一种用于制造这种成型插入件的方法。

背景技术:

1、在现有技术中,光学构件、例如用于机动车的前照灯的透镜通常以注塑方法由透明塑料制造。在此例如使用聚碳酸酯(pc)和聚甲基丙烯酸甲酯(pmma)。在现有技术中,用于注塑光学构件的模具装置的成型插入件通常由钢制成。钢具有高硬度,从而几乎不可能通过铣削方法来制造成型插入件。由于钢的硬度和断裂性能,铣削钢会导致光学构件与期望的理想几何形状的不可接受的几何偏差。此外,用于加工钢表面的铣刀磨损非常快。这也可导致光学构件与理想几何形状的不期望的几何偏差,因为在成型插入件的铣削加工过程中,所用铣刀的性能可能会发生变化。因此,在现有技术中通过3d打印方法制造由钢制成的成型插入件,然而,这是一种非常成本高昂的制造方法。

2、此外,在复杂或高精度光学构件的注塑中使用由3d打印方法制造的由钢制成的成型插入件导致光学构件与理想几何形状的不期望的几何偏差。这特别是因为典型钢的低热导率,这在注射光学构件之后冷却成型插入件时导致在成型插入件的面向冷却的光学构件的表面的不同子区域中出现不同温度。由此可导致光学构件的扭曲或变形。

3、光学构件与期望的理想几何形状的几何偏差已被证实特别是在用于机动车的照明装置的部件中、例如在用于前照灯的部件中是非常不利的,因为未精确成形的、在光技术上重要的构件不能被单独检验,而是仅可在安装在光技术系统中、特别是在前照灯中时被检验。这意味着,仅在后续的时间点且以大量的时间和成本花费才能检测出可能的错误图形。典型的错误图形例如在前照灯中会导致非计划的光损失、再加工成本和再加工时间。此外,由于需要手动再加工,还存在表面质量不均匀的风险以及几何偏差(如原始锐棱光学器件的倒圆)的风险。

技术实现思路

1、本发明的所基于的问题是提供开头所述类型的成型插入件和/或模具装置,利用该成型插入件和/或该模具装置,光学构件可以以注塑方法成本低廉地和/或精确地制造。此外应提供一种开头所述类型的方法,该方法能够实现成本低廉地和/或精确地生产成型插入件。

2、这通过具有权利要求1的特征的开头所述类型的成型插入件、具有权利要求7的特征部分特征的开头所述类型的模具装置以及具有权利要求12的特征的开头所述类型的方法来实现。从属权利要求涉及本发明的优选实施例。

3、根据权利要求1规定,成型插入件至少部分地由铜铍制成。利用这样的成型插入件,可以实现在光技术上重要的光学构件的关键成型部件几何形状的高精度成形。通过对关键成型部件几何形状的高精度成形可以实现较低的废品率。此外,可以实现较低的单位成本价格。

4、可以规定,成型插入件的铜铍具有在0.3重量%至3.0重量%之间的铍,特别是在1.0重量%至2.5重量%之间的铍、优选在1.5重量%至2.2重量%之间的铍、例如1.9重量%的铍。例如,铜铍可以是schmelzmetall公司以名称hovadur k 350出售的材料。

5、可能的是,成型插入件的铜铍在20℃时的布氏硬度在180hb和500hb之间、特别是在260hb和450hb之间、优选在350hb和410hb之间,例如在20℃时的布氏硬度为380hb。与钢相比,该明显较低的硬度能够实现至少部分地通过铣削来制造成型插入件的与待形成的光学构件对应的互补形状。在此,铜铍可以明显更容易地转变成注塑所需的形状,而不会在此显出与目标几何形状的重要偏差。

6、可以规定,成型插入件的铜铍在20℃时的热导率在100w/mk与300w/mk之间、特别是在120w/mk与250w/mk之间、优选在140w/mk与200w/m k之间,例如在20℃时的热导率为160w/mk。由于这种与钢相比非常高的热导率,可以保证模具壁温度均匀以及由此产生的对成型插入件的均匀加热和冷却行为。此外,高热导率能够实现更快地加热和冷却成型插入件,从而可以实现循环时间的减少。循环时间的减少还可以避免在必要时投入额外的注塑模具。总的来说,这有助于降低单位成本价格。

7、可能的是,成型插入件的铜铍在20℃时的热膨胀系数在14.0x10-6/k与20.0x 10-6/k之间、特别是在15.0x 10-6/k与19.0x 10-6/k之间、优选在16.0x 10-6/k与18.0x 10-6/k之间,例如在20℃时的热膨胀系数为17.0x 10-6/k。与钢相比明显更高的热膨胀系数有助于注射的光学构件的脱模,特别是在光学构件具有微结构或纳米结构的情况下。在冷却时由于高热膨胀系数而迅速收缩的成型插入件对应快速地从光学构件的结构缩回,从而它们在脱模时不会扭曲。这可以导致光学构件的关键成型部件几何形状的高精度成形。

8、可以规定,成型插入件在面向要形成的光学构件的一侧上至少部分地被镍涂层。通过镍涂层闭合铜铍的表面,由此防止有毒的铍逃逸。此外,成型插入件的铜铍表面的镍涂层产生了高光泽。此外,通过该涂层改善了摩擦学性能并确保了磨损或划痕保护。此外,改善了光学构件从模腔中的脱模。

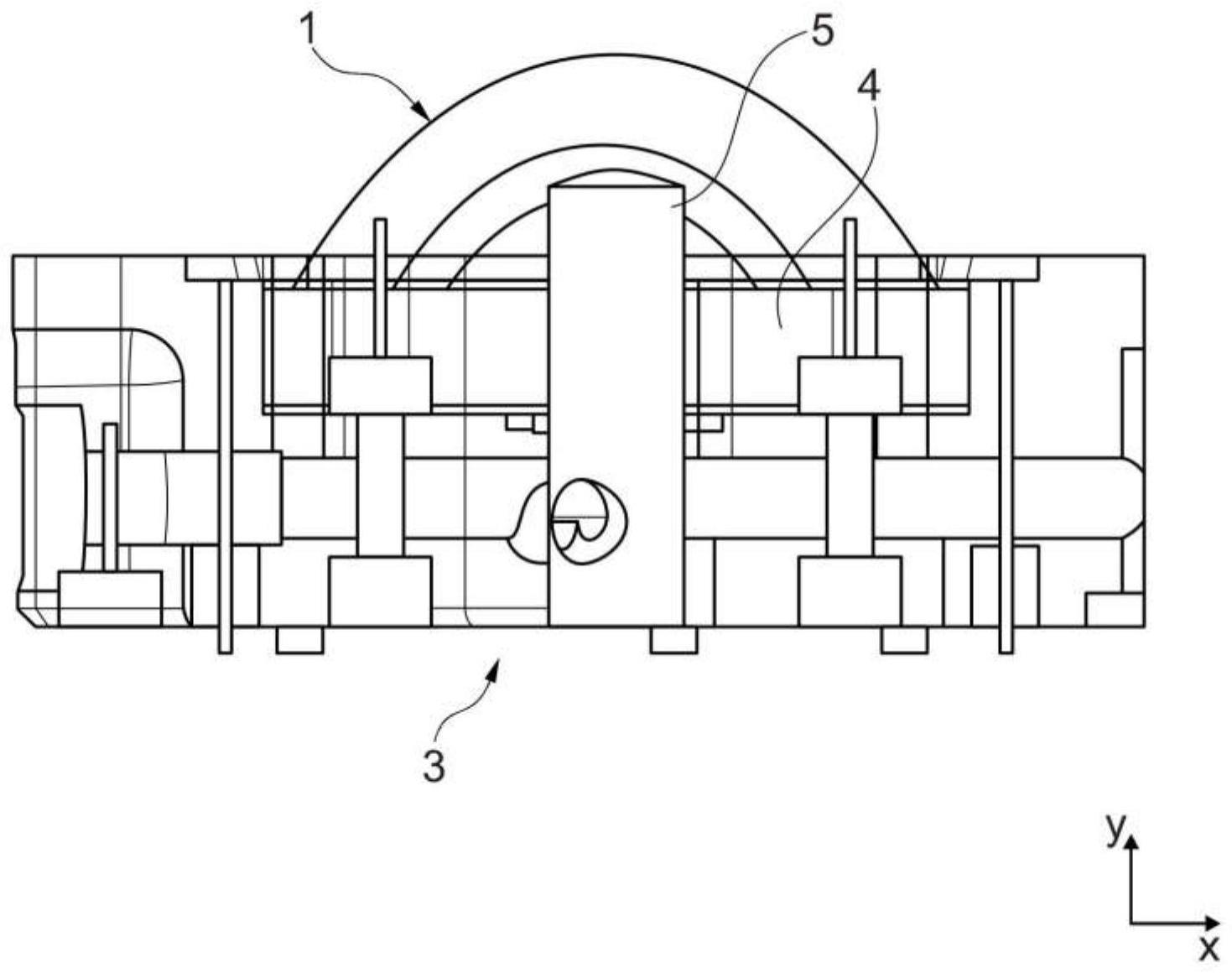

9、根据权利要求7规定,所述成型插入件中的至少一个成型插入件是根据本发明的成型插入件。

10、可以规定,至少一个所述成型插入件不是根据本发明的成型插入件,其中,该成型插入件特别是由钢制成或包括钢。在此,例如由铜铍制成的成型插入件可以用于光学构件的具有复杂结构的第一侧,而由钢制成的成型插入件例如可以用于光学构件的与第一侧相对的具有较不复杂的结构的第二侧。

11、可替代地可以规定,所有的成型插入件都是根据本发明的成型插入件。

12、可能的是,模具装置被构造成以单组分注塑方法制造光学构件,使得光学构件特别是在一个步骤中由一种材料注塑。在这种情况下,例如,其可以是具有微结构或纳米结构的复杂光学构件、例如菲涅耳透镜或微透镜阵列。

13、可替代地可以规定,模具装置被构造成以多组分注塑方法制造光学构件,使得特别是光学构件的第一部分在第一步骤中由第一材料注塑,并且光学构件的第二部分在第二步骤中由第二材料注塑。在这种情况下,例如,其可以是由两种不同的塑料(如pmma和pc)制成的厚透镜。

14、根据权利要求12规定,成型插入件的面向待形成的光学构件的一侧通过铣削至少部分地转变成与待形成的光学元件对应的互补形状。特别是,成型插入件的与待形成的光学构件对应的互补形状可以仅通过铣削来实现。与3d打印相比,成型插入件可以通过铣削明显更低廉地制造。

15、可以规定,成型插入件的与待形成的光学构件对应的互补形状在铣削之后设有防腐蚀涂层。由此可以防止成型插入件的必要时具有精细结构的表面由于腐蚀而改变,以致在注塑光学构件时产生与理想几何形状的几何偏差。

16、可能的是,成型插入件的与待形成的光学构件对应的互补形状在铣削之后、特别是在施加防腐蚀涂层之后至少部分地以镍涂层。例如化学镍涂层可以防止在成型插入件的在必要时具有精细结构的表面上形成铜绿。

- 还没有人留言评论。精彩留言会获得点赞!