一种支重轮制造设备及制造工艺的制作方法

本发明属于支重轮制造设备,具体地说,涉及支重轮制造设备。

背景技术:

1、支重轮制造设备是一种对于支重轮产品进行制造的专业设备,其目的是通过自动化或半自动化手段,达成对于支重轮产品的生产功能,在支重轮制造设备的实际使用过程中,由于支重轮的制造步骤多,包括塑形、去毛边、热处理等,导致支重轮的制造设备往往偏向于流水线式制作,整体设备占地面积大,设备成本高,不适用于支重轮设备的中小批量生产,需要进行改进。

2、有鉴于此特提出本发明。

技术实现思路

1、为解决上述技术问题,本发明采用技术方案的基本构思是:

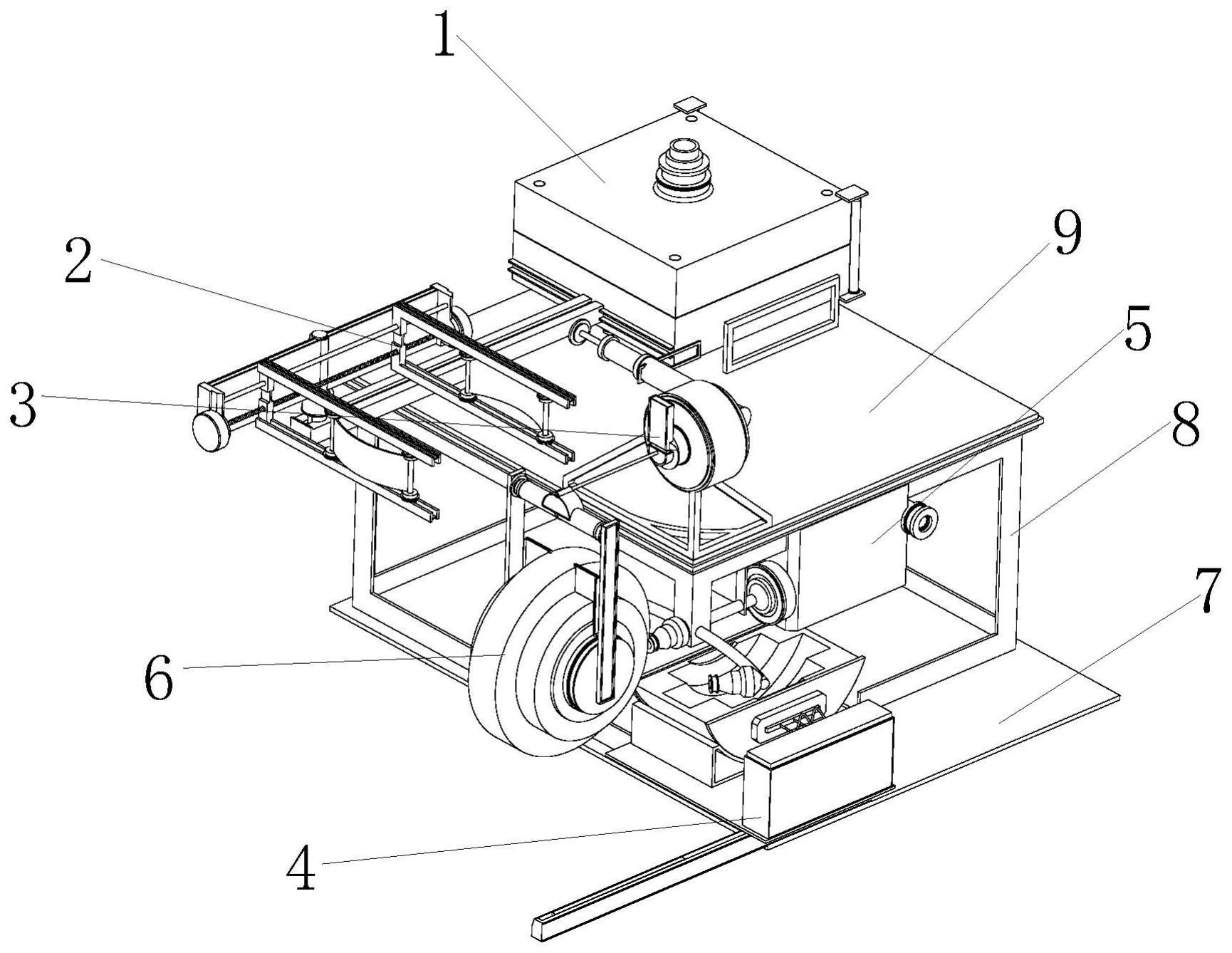

2、一种支重轮制造设备,包括制造设备和支重轮本体,所述制造设备包括底板,所述底板的上表面装有空心支撑框,所述空心支撑框的上表面装有层板,所述层板的上表面装有塑形机构、第二驱动机构,所述塑形机构的前端设置有第一驱动机构,所述底板的上表面装有热处理机构,所述空心支撑框的内侧装有冷却机构,所述支重轮本体由外圈与驱动轴组成,所述驱动轴装在外圈的内侧中心位置,所述驱动轴的两侧均开设有驱动槽。

3、作为本发明的进一步方案:所述塑形机构包括下模具和上模具,所述上模具的上表面装有进料管,所述进料管的内侧插设有进料阀,所述进料阀的底端外表面与进料管的内侧均开设有螺纹,所述进料阀与进料管之间通过螺纹相啮合,所述上模具和下模具之间开设有型腔,所述型腔的内侧上下端均装有一号驱动块。

4、作为本发明的进一步方案:所述下模具的上表面四角位置均装有限位杆,所述上模具的上表面四角位置均贯穿开设有限位孔,所述限位孔套设在限位杆的外表面,所述下模具和上模具的后端两侧均装有支板,所述支板之间装有一号电动伸缩杆,所述下模具的下表面前后端均开设有通孔,所述通孔的一端贯穿至型腔的内侧,所述通孔的内侧装有二号电动伸缩杆,所述二号电动伸缩杆的输出端装有顶针,所述顶针与通孔的内壁相贴合,所述下模具的前端装有限位架。

5、作为本发明的进一步方案:所述第一驱动机构包括侧支撑框,所述侧支撑框装在下模具的侧表面前端,所述侧支撑框的内侧装有多节式电动伸缩杆,所述多节式电动伸缩杆的输出端装有一号电动滑轨,所述一号电动滑轨的后端开设有限位槽,所述限位槽与限位架相贴合,所述一号电动滑轨通过限位槽滑动连接在限位架的外表面。

6、作为本发明的进一步方案:所述一号电动滑轨的内侧传动连接有一号电机,所述一号电机的输出端装有旋动架,所述旋动架的内壁两侧均设置有调节块,所述调节块的表面装有二号电动滑轨,所述旋动架的内侧装有限位轴,所述旋动架的内侧转动连接有双向螺杆,所述调节块滑动连接在限位轴的外表面,所述调节块的侧表面贯穿开设有螺孔,所述双向螺杆与螺孔的内壁相啮合,所述旋动架的外表面装有二号电机,所述二号电机的输出端贯穿旋动架的外表面并与双向螺杆固定连接,所述二号电动滑轨的内侧传动连接有第一万向轮和第二万向轮,所述第一万向轮之间与第二万向轮之间均装有支撑轴,所述支撑轴之间装有弹性带。

7、作为本发明的进一步方案:所述第二驱动机构包括三角架,所述三角架装在层板的上表面,所述三角架的顶端内侧装有三号电机,所述三号电机的输出端装有转动架,所述转动架的内侧装有三号电动伸缩杆,所述三号电动伸缩杆的输出端装有连接轴,所述连接轴的一端装有中心架,所述中心架的内壁两侧均装有四号电动伸缩杆,所述四号电动伸缩杆的输出端装有夹臂,所述夹臂的侧表面装有四号电机,所述四号电机的输出端装有转盘,所述转盘的表面装有二号驱动块,所述四号电机的外表面装有刀片。

8、作为本发明的进一步方案:所述热处理机构包括三号电动滑轨,所述三号电动滑轨的内侧传动连接有调节架,所述调节架的上表面一侧装有温控器,所述调节架的上表面另一侧装有电热芯,所述电热芯的外表面装有防护壳,所述防护壳的外表面装有接口,所述温控器的输出端装有连接线,所述连接线的一端与接口固定连接。

9、作为本发明的进一步方案:所述冷却组件包括容器,所述容器与层板、空心支撑框固定连接,所述容器的内侧填充有液氮,所述容器的输入端装有进口管,所述进口管的一端装有单向阀,所述容器的输出端装有反应器,所述反应器的输出端装有连接管,所述连接管固定安装在空心支撑框的内侧,所述连接管的一端装有分流管,所述分流管的形状为弧形,所述分流管的表面等距安装有喷头。

10、作为本发明的进一步方案:所述支重轮本体与型腔的内壁相贴合,所述驱动槽与一号驱动块、二号驱动块相贴合,所述外圈与弹性带相贴合,所述驱动轴与转盘相贴合,所述支重轮本体与刀片、电热芯相贴合。

11、一种支重轮的制造工艺,包括以下步骤:

12、s1:首先一号电动伸缩杆收紧,使得上模具和下模具处于闭合状态,将支重轮制备材料通过进料阀注入型腔内部,通过型腔的形状与一号驱动块组合,等待制备材料冷却形成支重轮本体,一号电动伸缩杆延伸,带动上模具上移,而后启动二号电动伸缩杆,带动顶针移动,将支重轮本体顶起;

13、s2:通过多节式电动伸缩杆的伸缩,带动一号电动滑轨沿限位架移动,直至其移动至限位架居中位置,通过一号电机的运作带动旋动架旋转至面向塑形机构角度,启动一号电动滑轨,带动一号电机移动、旋动架等部件移动,通过二号电动滑轨的运作对第一万向轮与第二万向轮的位置进行调整,进而调整支撑轴位置,使得弹性带移动至支重轮本体两侧,并通过二号电机的运作带动双向螺杆旋转,达成对于调节块的驱动效果,带动两组二号电动滑轨向相对方向移动,弹性带与支重轮本体相接触,并随二号电动滑轨移动绷紧,达成对于支重轮本体的夹持效果,此时通过一号电机与一号电动滑轨的运作,平面式调节支重轮本体位置;

14、s3:通过四号电动伸缩杆的伸缩,调整夹臂位置,配合四号电机的运作调整二号驱动块角度,使得二号驱动块置入驱动槽内侧,且两组转盘夹住驱动轴,二号电机反向运作,使得弹性带松开,并通过多节式电动伸缩杆的伸缩,带动一号电动滑轨沿限位架移动至旁侧位置,四号电机进一步旋转,使得支重轮本体的外表面与刀片不间断接触,通过刀片达成对于支重轮毛刺的修边效果;

15、s4:三号电机旋转,对三号电动伸缩杆的面向角度进行调节,使得支重轮本体处于垂直角度,配合三号电动伸缩杆的伸缩,将支重轮本体置入电热芯内部,并贴紧电热芯,通过温控器调整电热芯内温,进而对支重轮本体置入部分进行热处理,配合四号电机的运作达成对于支重轮表面匀化热处理功能;

16、s5:通过单向阀将液氮注入容器内部,热处理完成后,三号电动伸缩杆收缩,使得支重轮本体脱离电热芯,通过三号电动滑轨的运作,将调节架及其所装部件移动至旁侧位置,启动反应器,通过反应器对容器内部液氮进行雾化反应,并通过连接管和分流管传递至喷头并喷出,配合四号电机的运作,使得支重轮快速冷却,完成制造。

17、有益效果:

18、通过集成化的结构设计,以塑形机构、第一驱动机构、第二驱动机构、热处理机构及冷却机构的配合,达成对于支重轮的制造塑形、修边去毛刺、热处理以及冷却功能,确保支重轮成品品质的同时,节省了设备占用空间以及设备成本,使得支重轮产品中小规模的生产工作能够脱离大规模设备成本的约束。

19、下面结合附图对本发明的具体实施方式做进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!