一种用于薄膜制备的3D打印系统以及成型工艺的制作方法

本发明涉及增材制造,尤其涉及一种用于薄膜制备的3d打印系统以及成型工艺。

背景技术:

1、薄膜大量运用在显示面板,半导体封装,高精密机械等各个先进制造领域,在发展中的mini-led,oled,vr眼镜,无人机等各个领域均会有很重要的应用。以电子产品为例,在前置摄像头及外边框处均有一层很薄的黑色油墨制成的膜,目的是遮挡背光板向外发出的光,使手机从大视角下观察,光也不会从侧边发出。

2、目前常用的制作薄膜工艺包括曝光显影工艺、丝网印刷工艺、喷墨工艺。其中曝光显影工艺可以制作高位置精度及低厚度的薄膜,但由于工艺限制,薄膜的黑度不高,制作成本偏高,且无法在模组上进行制作,在整个生产过程中灵活度不高;丝网印刷具有快速成型的特点,由于不同的产品薄膜位置均有不同,在应对不同产品时,丝网印刷必须先针对产品设计对应模具,且在模具制作的过程中存在位置偏差,制作好的模具在对位时又存在一个对位偏差,两偏差相加会导致丝网印刷的位置偏差较大,以电子产品为例,该偏差会导致遮光胶在通孔或边缘的偏位异常,影响遮光效率;其次,丝网印刷制作薄膜的极限能力约为5μm,再薄的薄膜很难制作;喷墨工艺可制作高精度及低厚度的薄膜,且位置精度和灵活性均优,但由于薄膜对材料的黑度有较高要求,材料中不可避免地添加大尺寸的黑色填料,使得喷墨喷头容易发生堵塞,降低生产效率,增加生产成本。

技术实现思路

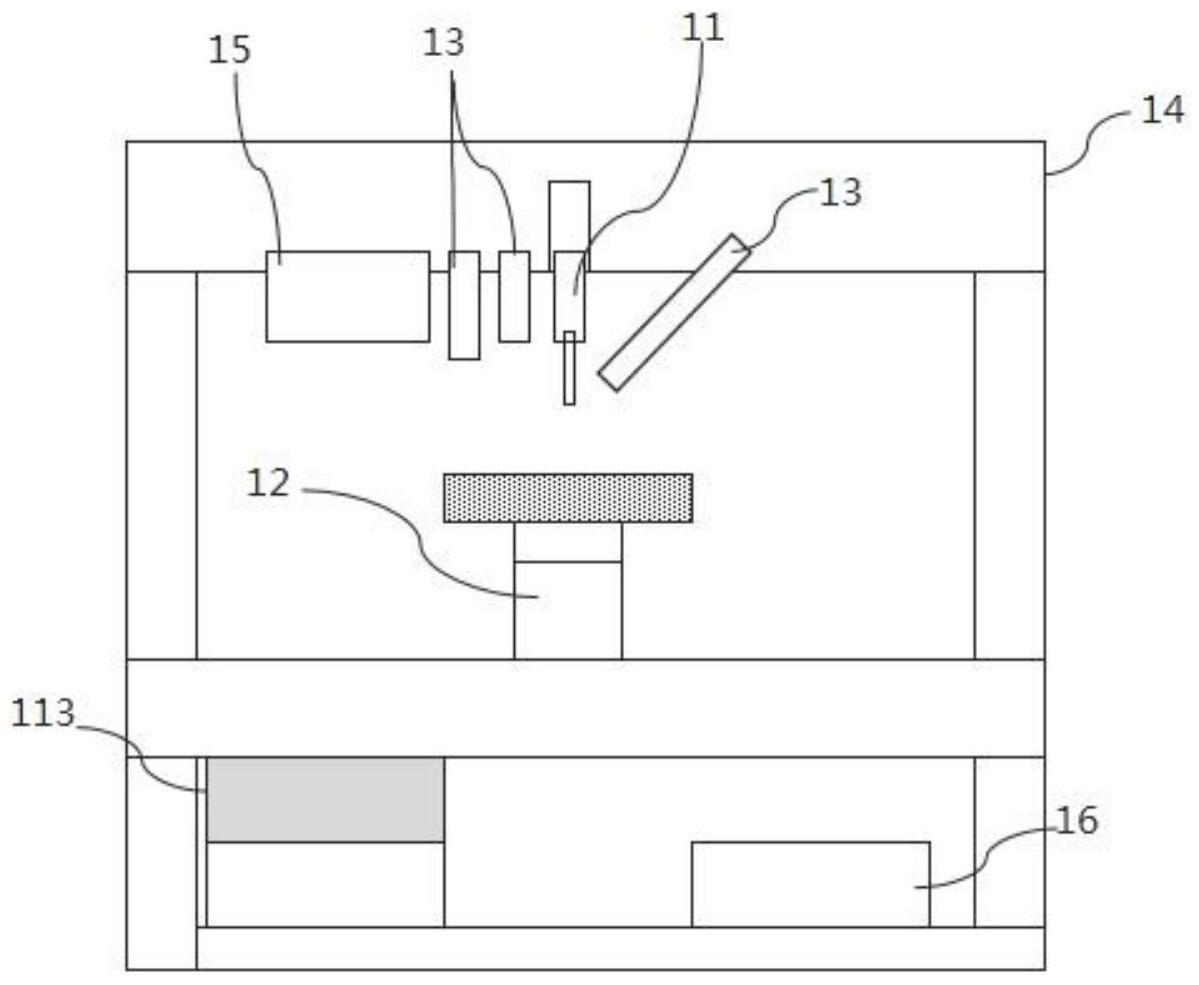

1、针对现有技术中存在的上述问题,本发明提出一种用于薄膜制备的3d打印系统,包括用于打印的打印模块、用于固定待打印产品的装夹模块、用于打印模块与所述待打印产品加工点位对准以及距离调整的辅助打印模块、用于带动打印模块动作的运动模块、用于打印完成的后处理模块,以及控制上述各个模块动作的控制模块,所述打印模块包括打印头、负压产生装置;电场产生装置、电场正电极、电场负电极;所述负压产生装置同打印头供液通道联通;所述电场产生装置的电场正电极设置到打印头的喷嘴处;电场负电极设置到所述装夹模块上;所述打印头喷嘴距离待打印产品距离小于所述电场产生装置形成泰勒锥的竖向高度。

2、进一步地,所述负压产生装置通过气压、液压、电动、机械任一种方式产生可控负压;所述电场产生装置为信号发生器及信号放大器。

3、本发明还公开一种3d打印系统的成型工艺,所述成型工艺通过控制负压产生装置产生的回吸压力(p)、电场产生装置产生电场强度(e)、打印速度(v)实现对所述3d打印系统形成薄膜形貌的精确控制。

4、进一步地,所述成型工艺包括如下步骤:s1、获得对薄膜厚度(h)、宽度(l)的要求、液体材料的选择;s2、根据液体材料的选择设定液体材料稳定状态时回吸压力(p),所述回吸压力(p)使得所述液体材料在打印头的喷嘴处受到重力,管内壁阻力、表面张力、回吸压力形成向上吸力的合力为零;设定打印模块同待打印产品之间的针面距和电场强度(e),所述电场强度(e)形成的泰勒锥的高度大于针面距;s3、通过控制电场强度(e)、控制回吸压力(p)、打印速度(v)实现对薄膜形貌的精确打印,所述控制回吸压力(p)、电场强度(e)、打印速度(v)按照如下公式进行控制:a/pv+b*e=c;其中a、b、c为常数,具体的a、b为经验系数,其中a同打印设备出料管阻相关,b与液体材料的极化性能有关,c同液体材料同待打印产品的润湿性能有关。

5、进一步地,所述常数c按如下公式取值:c=(π/θ×πr^2)-l/2(r-h);其中θ为液体材料与固体表面接触角,cosθ=(rsg-rsl)/rgl,其中rsg是固体表面能,rgl是液体表面能,rsl是固体与液体之间的界面能;l为打印形成产物的线宽,h为打印形成产物的膜厚,r为打印形成产物虚拟圆半径,r=hcosθ/(cosθ-1)。

6、进一步地,所述步骤s3中的打印速度(v)根据打印路径、3d打印系统设备精度进行路径和速度规划获得。

7、进一步地,所述成型工艺还包括在打印速度变化时的控制方法,包括如下步骤:ds1、获得打印模块在打印过程中路径以及对应的速度;ds2、在减速段、加速段,按照如下公式控制所述电场产生装置:a/pv+b*e*sinωt=c,其中ω为电场相位相关常数,p为进入减速段或加速段前回吸压力值,v为打印速度减速段或加速段路径上某一点的速度值,t为进入该减速段或加速段到该点的时间;a、b、c为常数,具体的a、b为经验系数,其中a同打印设备出料管阻相关,b与液体材料的极化性能有关;所述常数c按如下公式取值:c=(π/θ×πr^2)-l/2(r-h);其中θ为液体材料与固体表面接触角,cosθ=(rsg-rsl)/rgl,其中rsg是固体表面能,rgl是液体表面能,rsl是固体与液体之间的界面能;l为打印形成产物的线宽,h为打印形成产物的膜厚,r为打印形成产物虚拟圆半径,r=hcosθ/(cosθ-1)。

8、进一步地,所述成型工艺还包括优化终点或间断点形貌的控制方法,包括如下步骤:zs1、获得3d打印系统打印路径以及对应的打印速度(v);终点或间断点坐标;zs2、确定提前断料时间,在距离终点或间断点剩余打印时间为提前断料时间时,电场产生装置的电场由正向更改为反向电场;所述提前断料时间为10-30ms或者所述提前断料时间按照如下公式计算:td=xv+yθ+z,其中x、y、z为常数,θ为液体材料与固体表面接触角,z为3d打印系统设备响应延迟时间。

9、进一步地,所述成型工艺还包括在横向堆叠的控制方法,包括如下步骤:ls1、通过权利要求3所述成型工艺打印形成一薄膜,并进行固化;所述固化工序为3d打印同步进行或在3d打印后中任一种或多种的组合;所述固化工序为光固化、热固化中任一种或多种的组合;ls2、将打印模块沿横向堆叠方向平移预设距离后进行相邻薄膜的打印并进行固化,所述预设距离为薄膜宽度。

10、进一步地,所述成型工艺还包括在横向堆叠和竖向堆叠的控制方法,包括如下步骤:vs1、通过权利要求3成型工艺打印形成一薄膜,并进行固化;vs2、将打印模块沿横向堆叠方向平移预设距离后进行相邻薄膜的打印,所述预设距离大于等于薄膜宽度且小于两倍薄膜宽度;vs3、将打印模块喷嘴出料轴移动至两相邻薄膜中央正上方,竖直方向上移预设距离后进行上部薄膜的打印并进行固化,所述预设距离大于等于0且小于薄膜厚度。

11、进一步地,所述液体材料为油墨,其粘度为5~10000cp。

12、本发明还公开一种3d打印系统成型工艺的应用,所述3d打印系统成型工艺用于电子产品遮光薄膜的制造,所述遮光薄膜包括但不限于摄像头外侧、显示屏外边框处由黑色油墨制成的薄膜。

13、本发明提供一种用于薄膜制备的3d打印系统可以实现高位置精度,极薄的薄膜稳定制作,具有灵活性高,不用提前开模,可在生产流程中任意节点制作等优点,同时材料选择性高,无堵针风险,可以显著降低薄膜制备的成本。基于本技术的3d打印系统和成型工艺可以实现对打印薄膜形貌的高精度控制,大幅减少和避免其他工艺常见的首尾相接处时、起点终点处因打印速度变化等因素造成的线宽、膜厚不均匀等问题。

- 还没有人留言评论。精彩留言会获得点赞!