一种强力交叉层压膜双面自粘防水卷材的加工方法与流程

本发明涉及防水卷材的加工,具体涉及一种强力交叉层压膜双面自粘防水卷材的加工方法。

背景技术:

1、防水卷材是将沥青类或高分子类防水材料浸渍在胎体上,制作成的防水材料产品,以卷材形式提供,防水卷材主要是用于建筑墙体、屋面等处,起到抵御外界雨水、地下水渗漏的可卷曲成卷状的柔性建材产品,作为工程基础与建筑物之间无渗漏连接,强力交叉层压膜自粘防水卷材是一种高性能、冷施工的无胎防水卷材,以合成橡胶、沥青、增粘剂、抗老化剂为基料,采用防粘隔离纸/膜作为隔离层的自粘防水卷材。

2、为提高抗渗水性能、抗拉强度,现有技术的防水卷材通常设置两层隔离膜,防水卷材包括强力交叉层压膜和设置在强力交叉层压膜两侧的自粘层和隔离膜,生产过程中将两侧隔离膜覆在自粘层上,自粘层通常通过辊压方式压合在自粘层上,在压合时,自粘层的胶料还处于半固体状态,在压合作用下可能外流出隔离膜外,可能导致自粘层内部存在气腔,不充分与隔离膜覆合。

3、因此,现有技术存在以下技术问题,沿着防水卷材运输方向对自粘层进和隔离膜进行压合的方式可能造成自粘层流动式外溢,使得自粘层内部不充分填充在隔离膜和强力交叉层压膜之间,存在空鼓、起皱等问题,应用于建筑工程中存在漏水隐患。

技术实现思路

1、为此,本发明提供一种强力交叉层压膜双面自粘防水卷材的加工方法,有效的解决了现有技术中的沿着防水卷材运输方向对自粘层进和隔离膜进行压合的方式可能造成自粘层流动式外溢、使得自粘层内部不充分填充在隔离膜和强力交叉层压膜之间的问题。

2、为解决上述技术问题,本发明具体提供下述技术方案:一种强力交叉层压膜双面自粘防水卷材的加工方法,包括以下步骤:

3、步骤100,通过运输辊线带动强力交叉层压膜运输;

4、步骤200,将非沥青基自粘胶涂覆在强力交叉层压膜上层面,形成非沥青基自粘层,将改性沥青自粘胶涂覆在第一复合卷材上远离非沥青基自粘层的层面,形成改性沥青自粘层;

5、步骤300,将形成有改性沥青自粘层和非沥青基自粘层的强力交叉层压膜复合、辗轧后,制成第一复合卷材;

6、步骤400,第一复合卷材向前运输并进行预冷却,隔离膜与第一复合卷材在预冷却下游端汇合,形成第二复合卷材;

7、步骤500,通过压合组件将隔离膜充分压合在第一复合卷材外表面;

8、步骤600,对第二复合卷材冷却后打卷包装,制成成品卷材。

9、其中,压合组件以带动非沥青基自粘层和改性沥青自粘层上胶料从隔离膜内表面端部向隔离膜内表面中心活动的压合方式将隔离膜压合在所述第二复合卷材上。

10、进一步地,所述压合组件包括设置于所述第二复合卷材上下方的安装架以及安装在所述安装架上的若干压合辊;

11、所述压合辊的下游端设置有一对成型压辊,所述第二复合卷材设置在所述压合辊之间、所述成型压辊之间,所述压合辊间隙宽度为所述第二复合卷材成型的厚度。

12、进一步地,所述安装架底部设置有安装轴架,所述安装轴架上安装有连接轴,所述压合辊与所述连接轴同轴连接,所述压合辊靠近所述第二复合卷材的面与所述第二复合卷材上端面接触;

13、所述安装轴架长度方向与所述第二复合卷材的宽度方向平行。

14、进一步地,所述安装轴架设置为若干个,所述安装轴架逐个沿所述第二复合卷材的长度方向设置;

15、沿着所述第二复合卷材的运输方向的所述安装轴架的长度逐个增大,且所述安装轴架对称设置在所述第二复合卷材中心线的两侧,位于末端的所述安装轴架中心正对所述第二复合卷材中心线,所述安装轴架处于外侧的端部对齐。

16、进一步地,所述压合辊对应设置为若干个,沿着所述第二复合卷材的运输方向的所述压合辊的长度逐个增大,所述压合辊处于外侧的端部对齐,且超出所述第二复合卷材端部的位置;

17、位于末端的所述压合辊中心正对所述第二复合卷材中心线。

18、进一步地,所述压合组件包括设置于所述第二复合卷材上下方的安装架以及安装在所述安装架上的若干个活动压辊;

19、所述活动压辊的长度方向与所述第二复合卷材的运输方向平行,所述活动压辊下游端设置有一对成型压辊,所述第二复合卷材设置在所述活动压辊之间、所述成型压辊之间,所述活动压辊之间的间隙宽度为所述第二复合卷材成型的厚度。

20、进一步地,沿所述第二复合卷材宽度方向所述活动压辊之间的间距固定,且均大于所述第二复合卷材的宽度。

21、进一步地,所述安装架上设置有活动座,所述活动座上对称设置有安装轴,所述活动压辊与所述安装轴同轴连接;

22、所述活动座上设置有螺纹丝杆,所述安装架上设置有驱动电机,所述螺纹丝杆连接在所述驱动电机的输出端。

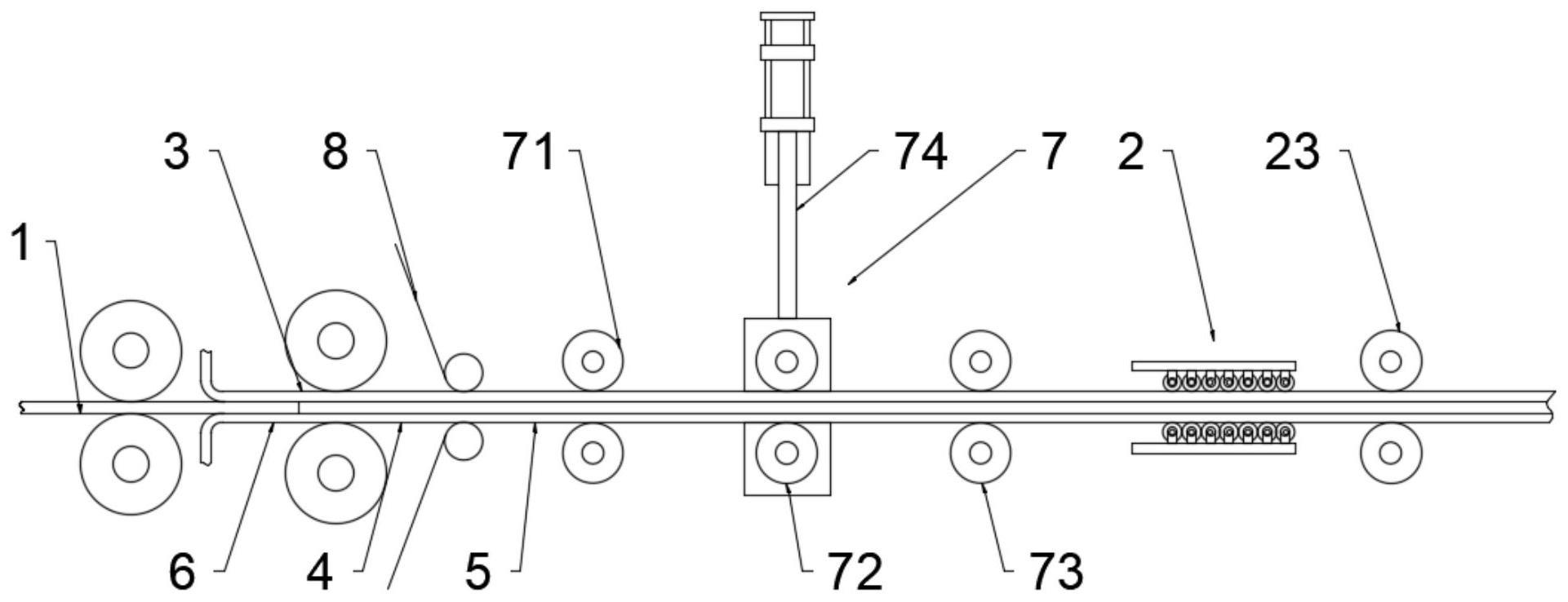

23、进一步地,所述运输辊线包括沿所述第二复合卷材运输方向依次设置的第一辊组、第二辊组和第三辊组;

24、所述第一辊组、所述第二辊组和所述第三辊组均设置在所述预冷却和所述安装架之间,所述第二复合卷材穿过所述第一辊组、所述第二辊组和所述第三辊组之间,所述第一辊组和所述第三辊组的位置固定,所述第二辊组沿着所述第二复合卷材宽度方向活动。

25、进一步地,所述第二辊组上设置有驱动气缸,所述驱动气缸的驱动端沿所述第二复合卷材宽度方向设置。

26、本发明与现有技术相比较具有如下有益效果:

27、本发明中,通过压合组件将隔离膜压合在复合卷材外表面,以制成第二复合卷材,压合组件以带动非沥青基自粘层和改性沥青自粘层上胶料从隔离膜内表面端部向隔离膜内表面中心活动的压合方式将隔离膜压合在第二复合卷材上,使得在压合过程中非沥青基自粘层和改性沥青自粘层上胶料从外到内活动,胶料充分填充压合在隔离膜和强力交叉层压膜之间。

技术特征:

1.一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述压合组件(2)包括设置于所述第二复合卷材(5)上下方的安装架(21)以及安装在所述安装架(21)上的若干压合辊(22);

3.根据权利要求2所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述安装架(21)底部设置有安装轴架(24),所述安装轴架(24)上安装有连接轴(25),所述压合辊(22)与所述连接轴(25)同轴连接,所述压合辊(22)靠近所述第二复合卷材(5)的面与所述第二复合卷材(5)上端面接触;

4.根据权利要求3所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述安装轴架(24)设置为若干个,所述安装轴架(24)逐个沿所述第二复合卷材(5)的长度方向设置;

5.根据权利要求4所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述压合辊(22)对应设置为若干个,沿着所述第二复合卷材(5)的运输方向的所述压合辊(22)的长度逐个增大,所述压合辊(22)处于外侧的端部对齐,且超出所述第二复合卷材(5)端部的位置;

6.根据权利要求1所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述压合组件(6)包括设置于所述第二复合卷材(5)上下方的安装架(21)以及安装在所述安装架(21)上的若干个活动压辊(26);

7.根据权利要求6所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,沿所述第二复合卷材(5)宽度方向所述活动压辊(26)之间的间距固定,且均大于所述第二复合卷材(5)的宽度。

8.根据权利要求7所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述安装架(21)上设置有活动座(27),所述活动座(27)上对称设置有安装轴(28),所述活动压辊(26)与所述安装轴(28)同轴连接;

9.根据权利要求8所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述运输辊线(7)包括沿所述第二复合卷材(5)运输方向依次设置的第一辊组(71)、第二辊组(72)和第三辊组(73);

10.根据权利要求9所述的一种强力交叉层压膜双面自粘防水卷材的加工方法,其特征在于,所述第二辊组(72)上设置有驱动气缸(74),所述驱动气缸(74)的驱动端沿所述第二复合卷材(5)宽度方向设置。

技术总结

本发明公开了一种强力交叉层压膜双面自粘防水卷材的加工方法,包括以下步骤:将非沥青基自粘胶涂覆在强力交叉层压膜上层面,将改性沥青自粘胶涂覆在第一复合卷材上远离非沥青基自粘层的层面,将强力交叉层压膜复合、辗轧制成第一复合卷材;预冷却,隔离膜与第一复合卷材在预冷却下游端汇合形成第二复合卷材;通过压合组件将隔离膜充分压合在第一复合卷材外表面;对第二复合卷材冷却后打卷包装,制成成品卷材。本发明中,压合组件以带动胶料从隔离膜内表面端部向隔离膜内表面中心活动的压合方式将隔离膜压合在第二复合卷材上,使得非沥青基自粘层和改性沥青自粘层上胶料从外到内活动,胶料充分填充压合在隔离膜和强力交叉层压膜之间。

技术研发人员:李建华,王坚,刘庚,赵常青,王松涛

受保护的技术使用者:中交第三公路工程局有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!