一种复合材料环形工字梁的成型方法与流程

本发明涉及复合材料加工成型,具体涉及一种复合材料环形工字梁的成型方法。

背景技术:

1、随着复合材料的不断发展,其在航空、航天领域中的应用越来越广泛,复合材料在整机结构中占比也越来越高。目前,复合材料在飞机上的应用范围已经从舱门等部件逐步扩大到主翼盒等主承力部件;其中复合材料层合结构梁为主要结构,结构梁的常见结构形式一般为c字型结构或工字型结构。

2、目前,常见的复合材料工字梁制造方式多采用分体式制造,是将各组装部件分别制造好后通过后期打孔、胶粘连接等方式将分开制造的各部件进行组装,从而形成复合材料工字梁。然而,现有的这种分体式制造方式存在以下不足:(1)后期制孔容易造成复合材料损伤,使其强度下降;(2)通过胶粘连接的方式其连接强度较低,当载荷要求高时,无法满足强度要求。

技术实现思路

1、本发明的目的在于:针对目前复合材料工字梁分体式制造方式存在的容易使材料的强度下降以及针对胶粘连接强度较低无法满足高载荷要求等问题,本发明设计了一种用于复合材料环形工字梁的成型模具,并以此成型模具为基础提供了一种一体化制造复合材料环形工字梁的方法,解决了现有分体式制造方法存在的上述问题。

2、本发明是通过如下技术方案实现的:

3、一种复合材料环形工字梁的成型方法,其特征在于,所述的复合材料环形工字梁包括:复合材料环形框和工字梁腹板;所述的工字梁腹板设置于所述复合材料环形框中,所述的工字梁腹板上设置有过孔;

4、所述复合材料环形工字梁的成型方法包括如下步骤:

5、s1、提供成型模具;

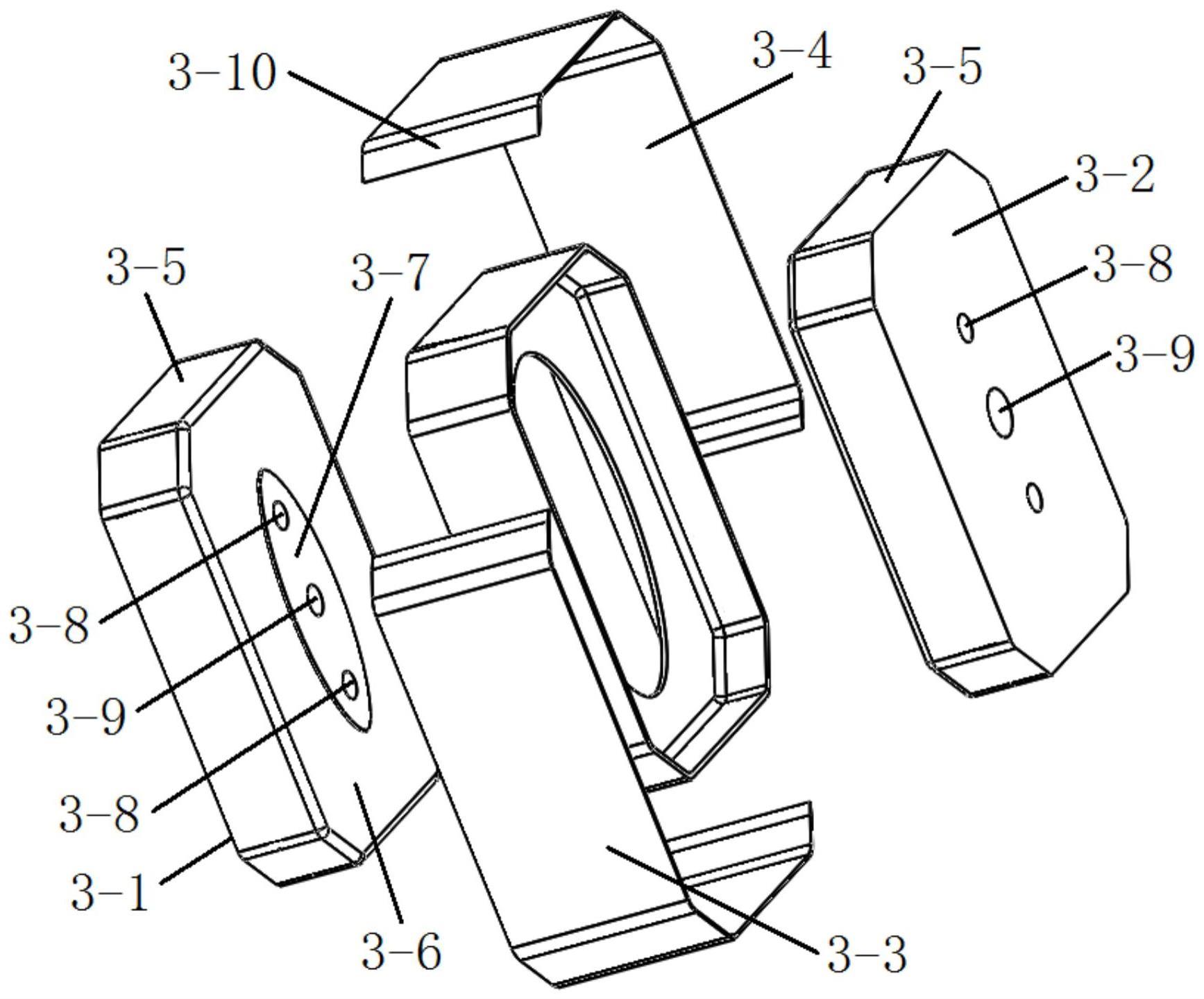

6、其中:所述的成型模具包括:铺贴上模、铺贴下模、左压板以及右压板;

7、所述的铺贴上模和铺贴下模上分别具有用于形成所述复合材料环形框的第一成型面和用于形成所述工字梁腹板的第二成型面;所述的第二成型面上设置有用于形成所述过孔的铺贴标识以及设置有用于将所述铺贴上模和铺贴下模固定的连接孔;

8、所述的左压板和右压板对合后形成用于包裹所述铺贴上模和铺贴下模的环形结构;

9、s2、将所述成型模具的表面清理干净,然后涂刷脱模剂;在所述铺贴上模和铺贴下模上分别铺贴复合材料预浸料,分别形成上模预浸料坯和下模预浸料坯;

10、注:在预浸料铺贴时:将第二成型面上的预浸料避开所述铺贴标识进行铺贴;

11、s3、预浸料铺贴后,将所述铺贴上模和铺贴下模合模并固定;然后在所述上模预浸料坯和所述下模预浸料坯对合的r角处填充复合材料捻子条,使对合后的上模预浸料坯和所述下模预浸料坯能够形成一个平整的表面,该平整表面用于后续的整包层预浸料铺贴;

12、s4、在所述上模预浸料和下模预浸料坯的表面整层铺贴预浸料,形成预浸料整包层;

13、s5、将所述的左压板和右压板对合,并使其包裹于所述预浸料整包层的外侧;

14、s6、铺放辅助材料将所述成型模具包裹、制真空袋,抽真空,然后在热压罐中按所铺贴预浸料的材料特性进行固化成型,固化后,脱模,制得复合材料环形工字梁。

15、具体的,在铺贴上模和铺贴下模中,其第一成型面和第二成型面为铺贴上模和铺贴下模上连续的表面;其构成预浸料的铺贴面,铺贴后形成预浸料坯。在第一成型面和第二成型面的连接过渡处具有r角。

16、所述的左压板和右压板对合后形成环形结构,其可以将铺贴了预浸料且合模后的铺贴上模和铺贴下模包裹于其环形结构内。

17、具体的,在本发明成型工艺中,填充的复合材料捻子条是为了使对合后的上、下模预浸料坯能够形成一个平整的表面,该表面一方面能够便于后续整包层预浸料的铺贴;另一方面平整的表面能使制品成型后的表面质量更好,有利于成品结构强度的提高。

18、进一步的,一种复合材料环形工字梁的成型方法:步骤s2、使用丙酮将所述成型模具的表面清洗干净,确保模具表面洁净无油污。

19、进一步的,一种复合材料环形工字梁的成型方法:步骤s2中所述的脱模剂至少涂刷3层,且层与层之间至少干燥15分钟。

20、进一步的,一种复合材料环形工字梁的成型方法:在所述左压板和右压板的对合区域设置有斜削端。

21、具体的,左压板、右压板的对合边缘做斜削处理,固化时能够降低应力集中,防止产品在对合区域出现褶皱。

22、进一步的,一种复合材料环形工字梁的成型方法:步骤s1、所述成型模具中的连接孔包括:若干定位孔以及固定孔;所述的定位孔和固定孔设置于所述第二成型面上且位于所述铺贴标识内。

23、更进一步的,一种复合材料环形工字梁的成型方法:步骤s3、将所述铺贴上模和铺贴下模合模后,通过在所述定位孔中插入定位销完成所述铺贴上模与铺贴下模的定位,然后通过在所述固定孔中连接固定螺栓实现两者的固定连接。

24、本发明的有益效果:

25、(1)本发明采用的是一体成型工艺制造复合材料环形工字梁结构,其不需要进行后期制孔,因此能够有效保证所成型的复合材料件不被损伤,规避了材料强度降低的风险。本发明提供的一体成型工艺是直接将所需的环形工字梁一次加工成型,也不需要进行胶接的工艺,解决了现有分体式制造工艺因采用胶粘连接,而导致连接强度较低的问题。本发明制造的复合材料环形工字梁其整体一次成型,结构强度更高;同时由于成品避免了胶粘连接工序的使用,因此其不存在困扰分体式制造工艺所面临的各组装部件间连接强度低的问题,本发明方法制造的复合材料环形工字梁能够满足高强度的载荷要求。

26、(2)本发明对成型模具中左压板和右压板的对接区域均做了斜削处理,在后续预浸料固化过程中,所铺贴的预浸料坯在压力作用下会朝左、右压板的对接区域滑移,作斜削处理可在料坯滑移时,减少应力,避免因应力集中而出现纤维褶皱,从而提升成型质量。

技术特征:

1.一种复合材料环形工字梁的成型方法,其特征在于,所述的复合材料环形工字梁包括:复合材料环形框(1)和工字梁腹板(2);所述的工字梁腹板(2)设置于所述复合材料环形框(1)中,所述的工字梁腹板(2)上设置有过孔(2-1);

2.根据权利要求1所述的一种复合材料环形工字梁的成型方法,其特征在于,步骤s2、使用丙酮将所述成型模具的表面清洗干净,确保模具表面洁净无油污。

3.根据权利要求1所述的一种复合材料环形工字梁的成型方法,其特征在于,步骤s2中所述的脱模剂至少涂刷3层,且层与层之间至少干燥15分钟。

4.根据权利要求1所述的一种复合材料环形工字梁的成型方法,其特征在于,在所述左压板(3-3)和右压板(3-4)的对合区域设置有斜削端(3-10)。

5.根据权利要求1所述的一种复合材料环形工字梁的成型方法,其特征在于,步骤s1、所述成型模具(3)中的连接孔包括:若干定位孔(3-8)以及固定孔(3-9);

6.根据权利要求5所述的一种复合材料环形工字梁的成型方法,其特征在于,步骤s3、将所述铺贴上模(3-1)和铺贴下模(3-2)合模后,通过在所述定位孔(3-8)中插入定位销(8)完成所述铺贴上模(3-1)与铺贴下模(3-2)的定位,然后通过在所述固定孔(3-9)中连接固定螺栓(9)实现两者的固定连接。

技术总结

本发明公开了一种复合材料环形工字梁的成型方法:S1、提供成型模具;模具包括铺贴上模、铺贴下模、左压板以及右压板;上、下模上具有第一成型面和第二成型面;第二成型面上设有铺贴标识以及连接孔;S2、在上下模上分别铺贴预浸料,形成上模预浸料坯和下模预浸料坯;铺贴时将预浸料避开铺贴标识;S3、铺贴后将上下模合模;在上、下模预浸料坯对合的R角处填充捻子条;S4、在上模预浸料和下模预浸料坯的表面整层铺贴预浸料,形成预浸料整包层;S5、将左压板和右压板对合,并使其包裹于预浸料整包层的外侧;S6、铺放辅助材料将成型模具包裹、制真空袋,抽真空,在热压罐中按预浸料的材料特性固化成型,固化后,脱模,制得复合材料环形工字梁。

技术研发人员:郭燕,彭克荣,刘宏鑫,樊佳佳,顾明晖

受保护的技术使用者:江苏强华新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!