一种高弹橡胶制备工艺的制作方法

本技术涉及橡胶制备,具体而言,涉及一种高弹橡胶制备工艺。

背景技术:

1、橡胶加工的过程为,将各种所需的配合剂加入原料中,经过塑炼提高橡胶塑性,然后通过混炼将炭黑及各种橡胶助剂与橡胶均匀混合成胶料,胶料经过压出制成一定形状的坯料,再使胚料与经过压延挂胶或涂胶的纺织材料组合成型为半成品,最后经过硫化将具有塑性的半成品制成高弹性的橡胶产品。目前的高弹橡胶的加工工艺较为传统,所采用的设备也较为常见。例如,对块状橡胶加工塑形时,会对其进行热处理,为提高加工效率,通常会对橡胶块进行预热,但块状橡胶具有较大的尺寸,对块状橡胶内部预热较为不便,且在加工过程中位于块状橡胶外部部分会对热量进行阻隔,导致位于中心处的橡胶吸热慢、预热效果差,从而导致橡胶加工效率较低,另外,块状橡胶尺寸较大时,对橡胶挤压塑形较为不便。

技术实现思路

1、本技术提供一种高弹橡胶制备工艺,采用分割的方式对橡胶块进行处理,一是降低了橡胶块的厚度、便于橡胶块的预热,二是降低橡胶块的体积、便于挤压塑形,提高橡胶的加工效率,且本加工设备可自动对橡胶块进行分割、预热,减少人工投入、降低人工成本,对分割出的橡胶块预热时,还能对橡胶块翻面,保证橡胶块受热均匀,便于后期橡胶产品的加工制备,以改善上述问题。

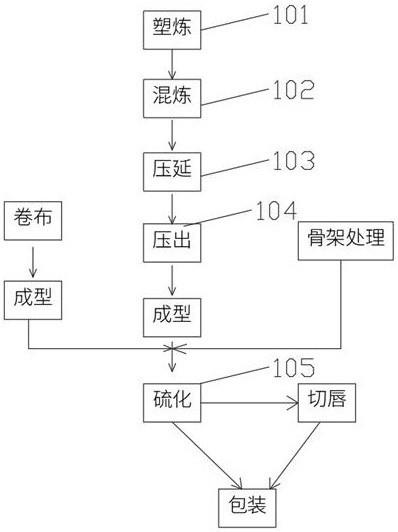

2、本发明具体是这样的:包括以下步骤:

3、塑炼:通过塑炼设备对生胶进行塑炼加工以生成塑性生胶;

4、混炼:将塑性生胶及橡胶补强助剂在炼胶机上进行加工以生成混炼胶;橡胶补强助剂包括炭黑、白炭黑、金属氧化物、无机盐及树脂;

5、压延:将混炼胶在压延机上制成胶片;

6、压出:采用压出机对胶片进行挤压形成胶料;

7、硫化:对胶料进行硫化作业,并加入橡胶硫化助剂,橡胶硫化助剂包括硫化剂、促进剂、活化剂和防焦剂,形成橡胶成品;

8、所述塑炼设备包括一侧为敞口设置的切割箱,所述切割箱底部开设有容纳口,所述容纳口内设置有配送机,所述切割箱远离敞口的一侧开设有移出口,所述切割箱内侧靠近移出口的位置设置有切割机构,且切割箱内设置有推动橡胶块朝向切割机构移动的推动件,所述切割箱侧面设置有将切割橡胶通过移出口移出的驱动组件。

9、所述切割箱外侧靠近移出口的位置依次设置有第一加热组件和第二加热组件,且第一加热组件和第二加热组件之间设置有转面机构,所述切割箱侧面安装有控制面板。

10、作为本发明的一种优选技术方案,所述混炼步骤中还加入橡胶防护助剂,所述橡胶防护助剂包括抗氧剂、抗臭氧剂、抗龟裂剂、光稳定剂、紫外光吸收剂、防白蚁剂、防鼠咬剂、防啃咬剂及防霉剂;

11、所述切割机构包括上下对称设置的框体,所述框体内滑动安装有调节板,且调节板侧面固定有安装座,且两个安装座之间固定有电阻丝,所述电阻丝、控制面板中与电阻丝对应的控制开关以及外部电源串联组成电阻丝的工作电路。

12、作为本发明的一种优选技术方案,所述框体内设置有驱动调节板移动的驱动螺杆,且框体侧面安装有控制驱动螺杆转动的第一电机,所述第一电机、控制面板中与第一电机对应的控制开关以及外部电源串联组成第一电机的工作电路。

13、作为本发明的一种优选技术方案,所述切割箱侧面固定有定位座,所述框体滑动安装在定位座侧面,且框体侧面设置有对其定位的定位螺栓。

14、作为本发明的一种优选技术方案,所述推动件包括设置在切割箱内的推板,所述切割箱侧面固定有驱动推板移动的伸缩组件,所述伸缩组件、控制面板中与伸缩组件对应的控制开关以及外部电源串联组成伸缩组件的工作电路。

15、作为本发明的一种优选技术方案,所述驱动组件包括转动安装在切割箱侧面的驱动辊,且切割箱侧面设置有控制驱动辊转动的伺服电机,所述切割箱侧面靠近驱动辊的一侧转动设置有若干个定位辊,所述伺服电机、控制面板中与伺服电机对应的控制开关以及外部电源串联组成伺服电机的工作电路。

16、作为本发明的一种优选技术方案,所述第一加热组件包括第一输送机,所述第一输送机外侧靠近切割箱的一端套设有翻转框架,且翻转框架侧面上部设置有限位板,所述限位板朝向切割箱的一侧设置有斜面,所述第一输送机外侧另一端套设有与翻转框架内腔连通的第一箱体,且第一箱体内侧顶部安装有第一加热板,所述第一加热板、控制面板中与第一加热板对应的控制开关以及外部电源串联组成第一加热板的工作电路。

17、作为本发明的一种优选技术方案,所述转面机构包括放置板,且放置板一侧固定有弧形板,所述放置板侧面开设有安装槽,所述安装槽内滑动设置有定位板,且安装槽内设置有驱动定位板移动的调节螺杆,所述放置板侧面固定有驱动调节螺杆转动的第二电机,所述第二电机、控制面板中与第二电机对应的控制开关以及外部电源串联组成第二电机的工作电路。

18、作为本发明的一种优选技术方案,所述第二加热组件包括第二输送机,且第二输送机外侧套设有第二箱体,所述第二箱体内侧顶部安装有第二加热板,所述第二加热板、控制面板中与第二加热板对应的控制开关以及外部电源串联组成第二加热板的工作电路。

19、作为本发明的一种优选技术方案,所述切割箱内侧对应配送机的位置设置有检测组件,所述检测组件、控制面板中与检测组件对应的控制开关以及外部电源串联组成检测组件的工作电路。

20、本发明的有益效果是:

21、1、本发明示例的高弹橡胶制备工艺,可制成具有高弹性的橡胶制品,可广泛应用于轮胎等工业产品。且塑炼设备采用分割的方式对橡胶块进行处理,一是降低了橡胶块的厚度、便于橡胶块的预热,二是降低橡胶块的体积、便于挤压塑形,提高橡胶的加工效率,且本加工设备可自动对橡胶块进行分割、预热,减少人工投入、降低人工成本,对分割出的橡胶块预热时,还能对橡胶块翻面,保证橡胶块受热均匀,便于后期橡胶产品的加工制备。

22、2、本发明示例的高弹橡胶制备工艺,将去掉封装的橡胶块放置在配送机上,由配送机将其输送至切割箱内,切割箱侧面的检测组件检测到有橡胶块到来后向控制面板反馈信号,控制面板先控制配送机停止工作,之后再控制伸缩组件工作,使推板推动橡胶块从配送机上移至切割机构位置处,橡胶块从配送机上移开后,检测组件复位,配送机重新工作对橡胶块输送,实现连续工作,提高橡胶加工效率。

23、3、本发明示例的高弹橡胶制备工艺,由控制面板控制电阻丝通电,电阻丝在电流作用下迅速升温,之后由第一电机工作带动驱动螺杆转动使调节板在框体内移动,调节板通过安装座带动电阻丝移动对橡胶块进行切割,且第一电机正转或者反转带动调节板往复移动的过程中均能对橡胶块进行切割,行程紧凑,提高切割效率。

24、4、本发明示例的高弹橡胶制备工艺,橡胶块被推板推向切割机构时,驱动组件对橡胶块可移动的最大距离进行限位,即橡胶块侧面与驱动辊侧面接触,同时设置的定位辊辅助驱动辊对橡胶块定位,当切割机构完成一次切割后,由伺服电机控制驱动辊转动将切割下来的橡胶块通过移出口移出,切割下来的橡胶块移出后,伸缩组件继续伸长推动橡胶块再次靠近切割机构,直至橡胶块整体被切割。

25、5、本发明示例的高弹橡胶制备工艺,在切割机构作用下,橡胶块的厚度、体积均减小,当橡胶块移入第一箱体后,第一加热板对橡胶块烘烤预热,橡胶块从第一箱体内移至放置板上侧后,由第二电机控制调节螺杆转动,使调节螺杆驱动定位板移动,移动的定位板推动橡胶块移至弧形板的位置处,且在弧形板作用下,实现橡胶块翻面的目的,橡胶块翻面后由第二输送机对其输送,当橡胶块进入第二箱体后,第二加热板对橡胶块的另一侧进行加热,保证橡胶块两侧均能受热,便于后续对橡胶块挤压塑形,同时提高橡胶块加工时的加热效率,便于橡胶产品的制备。

- 还没有人留言评论。精彩留言会获得点赞!