全钢三鼓成型机和轮胎生产系统的制作方法

本发明涉及轮胎,具体而言,涉及一种全钢三鼓成型机和轮胎生产系统。

背景技术:

1、现有技术中,目前常规的全钢三鼓成型机中,三个鼓顺序从左往右依次为胎体鼓、成型鼓和带束层鼓,或者带束层鼓、成型鼓和胎体鼓,其中,成型鼓安装在带束层鼓鼓轴端的法兰上,由于带束层鼓后方区域的空间限制,全钢三鼓成型机的自动带束层供料架多采用上贴合形式,但是,自动带束层供料架在采用上贴合形式贴料的过程中,由于胎面供料架的限制,自动带束层供料架不易发生过大的运动,而后输送架体为了给带束层供料架备料,就需要后输送架体整体移动,备料效率低,且后输送架体整体移动导致故障率较高,且占地空间大。

2、因此,现有技术中存在后输送架体整体移动导致故障率较高,且占地空间大的问题。

技术实现思路

1、本发明的主要目的在于提供一种全钢三鼓成型机和轮胎生产系统,以解决现有技术中的后输送架体整体移动导致故障率较高,且占地空间大的问题。

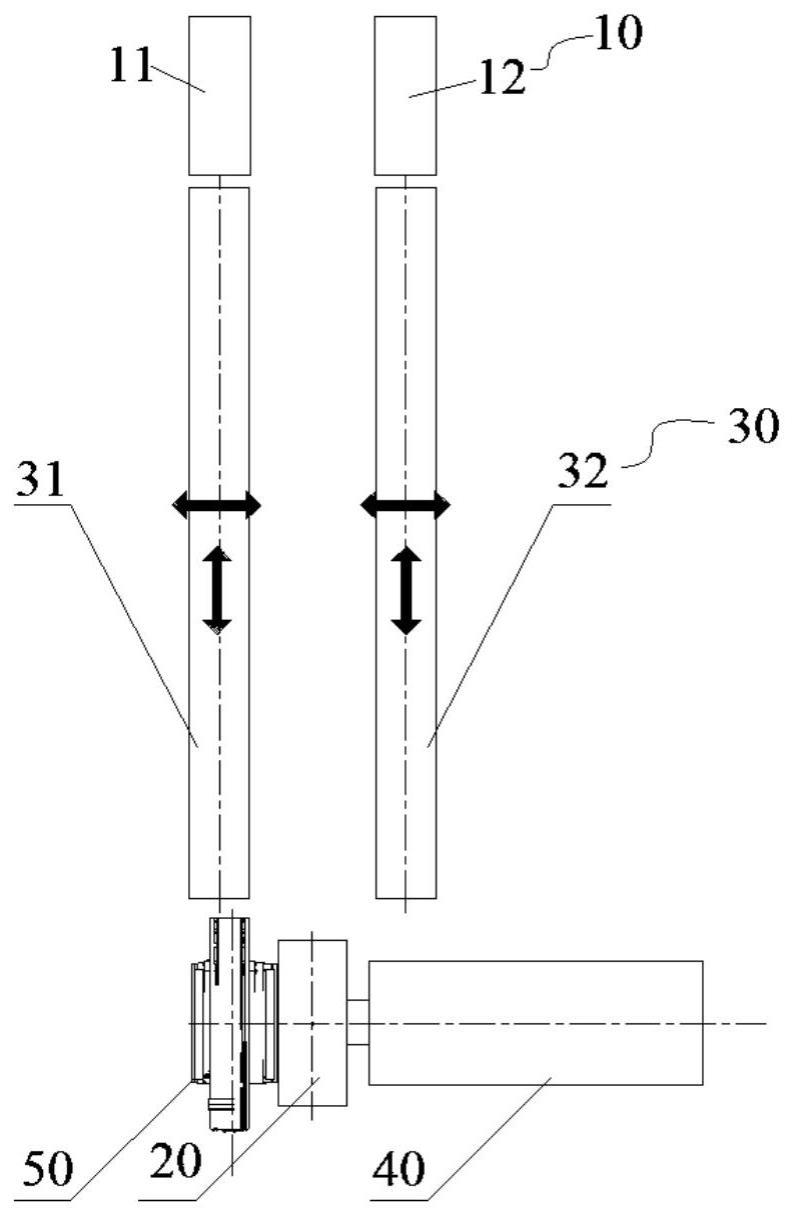

2、为了实现上述目的,根据本发明的一个方面,提供了一种全钢三鼓成型机,全钢三鼓成型机包括胎体鼓、成型鼓和带束层鼓,成型鼓位于胎体鼓和带束层鼓之间,全钢三鼓成型机还包括至少两个供料模板、至少两个贴合模板,其中,贴合模板的至少一部分活动设置在供料模板和带束层鼓之间,贴合模板远离供料模板的一端能够沿靠近或者远离带束层鼓的方向运动,每个供料模板能够向至少一个贴合模板提供至少一种胶料,且位于贴合模板上的胶料能够沿贴合模板运动;贴合模板具有贴合位置和供料位置;当贴合模板处于贴合位置时,贴合模板远离供料模板的一端位于带束层鼓的下方;当所有的贴合模板中的任意一个贴合模板处于贴合位置时,其他的贴合模板处于供料位置。

3、进一步地,当贴合模板处于供料位置时,贴合模板与其中一个供料模板连接。

4、进一步地,贴合模板还具有预贴合位置,在贴合模板由供料位置切换至贴合位置时,贴合模板先运动至预贴合位置,再由预贴合位置运动至贴合位置。

5、进一步地,在贴合模板由供料位置运动至预贴合位置时,供料模板沿带束层鼓的轴向方向运动;在贴合模板由预贴合位置运动至贴合位置时,贴合模板沿靠近带束层鼓的方向运动。

6、进一步地,贴合模板由供料位置运动至预贴合位置时的运动方向与贴合模板由预贴合位置运动至贴合位置时的运动方向相互垂直。

7、进一步地,供料模板和贴合模板均为两个且一一对应,且每个供料模板向对应的贴合模板交替提供至少两种不同的胶料。

8、进一步地,供料模板的数量大于贴合模板的数量,至少一个贴合模板与至少两个不同的供料模板对应,当贴合模板与多个供料模板对应并处于供料位置时,贴合模板可选择地与其中一个供料模板连接。

9、进一步地,供料模板为三个,贴合模板为两个,其中一个贴合模板与两个供料模板对应,另一个贴合模板与一个供料模板对应,且两个贴合模板能够同时沿带束层鼓的轴向运动。

10、进一步地,当贴合模板由供料位置切换至贴合位置时,贴合模板的运动方向与带束层鼓的轴向之间具有大于0度且小于90度的夹角。

11、根据本发明的另一方面,提供了一种轮胎生产系统,包括上述的全钢三鼓成型机。

12、应用本发明的技术方案,通过全钢三鼓成型机包括至少两个供料模板、带束层鼓、至少两个贴合模板,其中,贴合模板的至少一部分活动设置在供料模板和带束层鼓之间,贴合模板远离供料模板的一端能够沿靠近或者远离带束层鼓的方向运动,每个供料模板能够向至少一个贴合模板提供至少一种胶料,且位于贴合模板上的胶料能够沿贴合模板运动;贴合模板具有贴合位置和供料位置;当贴合模板处于贴合位置时,贴合模板远离供料模板的一端位于带束层鼓的下方;当所有的贴合模板中的任意一个贴合模板处于贴合位置时,其他的贴合模板处于供料位置。

13、本方案中的贴合模板处于供料位置时,供料模板能够向贴合模板提供胶料,贴合模板处于贴合位置时,贴合模板远离供料模板的一端位于带束层鼓的下方,贴合模板上的胶料能够沿贴合模板运动,以将胶料下贴合到带束层鼓上,贴合模板不受胎面供料架的限制,使贴合模板可在供料模板和带束层鼓之间自由运动,后输送架体及位于后输送架体上的供料模板不需要发生位移,带束层鼓也不需要发生位移,只需要贴合模板运动即可实现供料模板向贴合模板供料,以及将贴合模板上的胶料下贴合到带束层鼓上,备料及贴料的效率更高,且后输送架体不需要整体移动,降低了故障率,且占地空间更小。因此,本方案解决了现有技术中的后输送架体和供料模板整体移动导致故障率较高,且占地空间大的问题。

技术特征:

1.一种全钢三鼓成型机,所述全钢三鼓成型机包括胎体鼓、成型鼓和带束层鼓(20),所述成型鼓位于所述胎体鼓和所述带束层鼓(20)之间,其特征在于,所述全钢三鼓成型机还包括:

2.根据权利要求1所述的全钢三鼓成型机,其特征在于,当所述贴合模板(30)处于所述供料位置时,所述贴合模板(30)与其中一个所述供料模板(10)连接。

3.根据权利要求1所述的全钢三鼓成型机,其特征在于,所述贴合模板(30)还具有预贴合位置,在所述贴合模板(30)由所述供料位置切换至所述贴合位置时,所述贴合模板(30)先运动至所述预贴合位置,再由所述预贴合位置运动至所述贴合位置。

4.根据权利要求3所述的全钢三鼓成型机,其特征在于,

5.根据权利要求4所述的全钢三鼓成型机,其特征在于,所述贴合模板(30)由所述供料位置运动至所述预贴合位置时的运动方向与所述贴合模板(30)由所述预贴合位置运动至所述贴合位置时的运动方向相互垂直。

6.根据权利要求3至5中任一项所述的全钢三鼓成型机,其特征在于,所述供料模板(10)和所述贴合模板(30)均为两个且一一对应,且每个所述供料模板(10)向对应的所述贴合模板(30)交替提供至少两种不同的所述胶料。

7.根据权利要求1所述的全钢三鼓成型机,其特征在于,所述供料模板(10)的数量大于所述贴合模板(30)的数量,至少一个所述贴合模板(30)与至少两个不同的所述供料模板(10)对应,当所述贴合模板(30)与多个所述供料模板(10)对应并处于所述供料位置时,所述贴合模板(30)可选择地与其中一个所述供料模板(10)连接。

8.根据权利要求7所述的全钢三鼓成型机,其特征在于,所述供料模板(10)为三个,所述贴合模板(30)为两个,其中一个所述贴合模板(30)与两个所述供料模板(10)对应,另一个所述贴合模板(30)与一个所述供料模板(10)对应,且两个所述贴合模板(30)能够同时沿所述带束层鼓(20)的轴向运动。

9.根据权利要求1所述的全钢三鼓成型机,其特征在于,当所述贴合模板(30)由所述供料位置切换至所述贴合位置时,所述贴合模板(30)的运动方向与所述带束层鼓(20)的轴向之间具有大于0度且小于90度的夹角。

10.一种轮胎生产系统,其特征在于,包括权利要求1至9中任一项所述的全钢三鼓成型机。

技术总结

本发明提供了一种全钢三鼓成型机和轮胎生产系统,全钢三鼓成型机包括至少两个供料模板、带束层鼓、至少两个贴合模板,其中,贴合模板的至少一部分活动设置在供料模板和带束层鼓之间,贴合模板远离供料模板的一端能够沿靠近或者远离带束层鼓的方向运动,每个供料模板能够向至少一个贴合模板提供至少一种胶料,且位于贴合模板上的胶料能够沿贴合模板运动;贴合模板具有贴合位置和供料位置;当贴合模板处于贴合位置时,贴合模板远离供料模板的一端位于带束层鼓的下方;当所有的贴合模板中的任意一个贴合模板处于贴合位置时,其他的贴合模板处于供料位置。本方案解决现有技术中的后输送架体和供料模板整体移动导致故障率较高,且占地空间大的问题。

技术研发人员:武守涛,刘宝军,陈西琪,周福德,隋丽娟

受保护的技术使用者:软控股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!