一种注塑机的注射导向结构的制作方法

本发明涉及导向结构,特别涉及一种注塑机的注射导向结构。

背景技术:

1、微型注塑机是一种体积较小的注塑机,而其在进行使用时,多为直接通过电力代液压进行驱动。

2、而现有的由于其在进行注射成型时,缺乏有效的导向结构,使得注射时若模具的摆放出现偏差时,很容易导致后续的注射料流通不均,使得成型时模型成型较慢乃至出现损坏。

3、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种注塑机的注射导向结构,以期达到更具有实用价值的目的。

技术实现思路

1、本发明提供了一种注塑机的注射导向结构,解决了现有的由于其在进行注射成型时,缺乏有效的导向结构,使得注射时若模具的摆放出现偏差时,很容易导致后续的注射料流通不均,使得成型时模型成型较慢乃至出现损坏的问题。

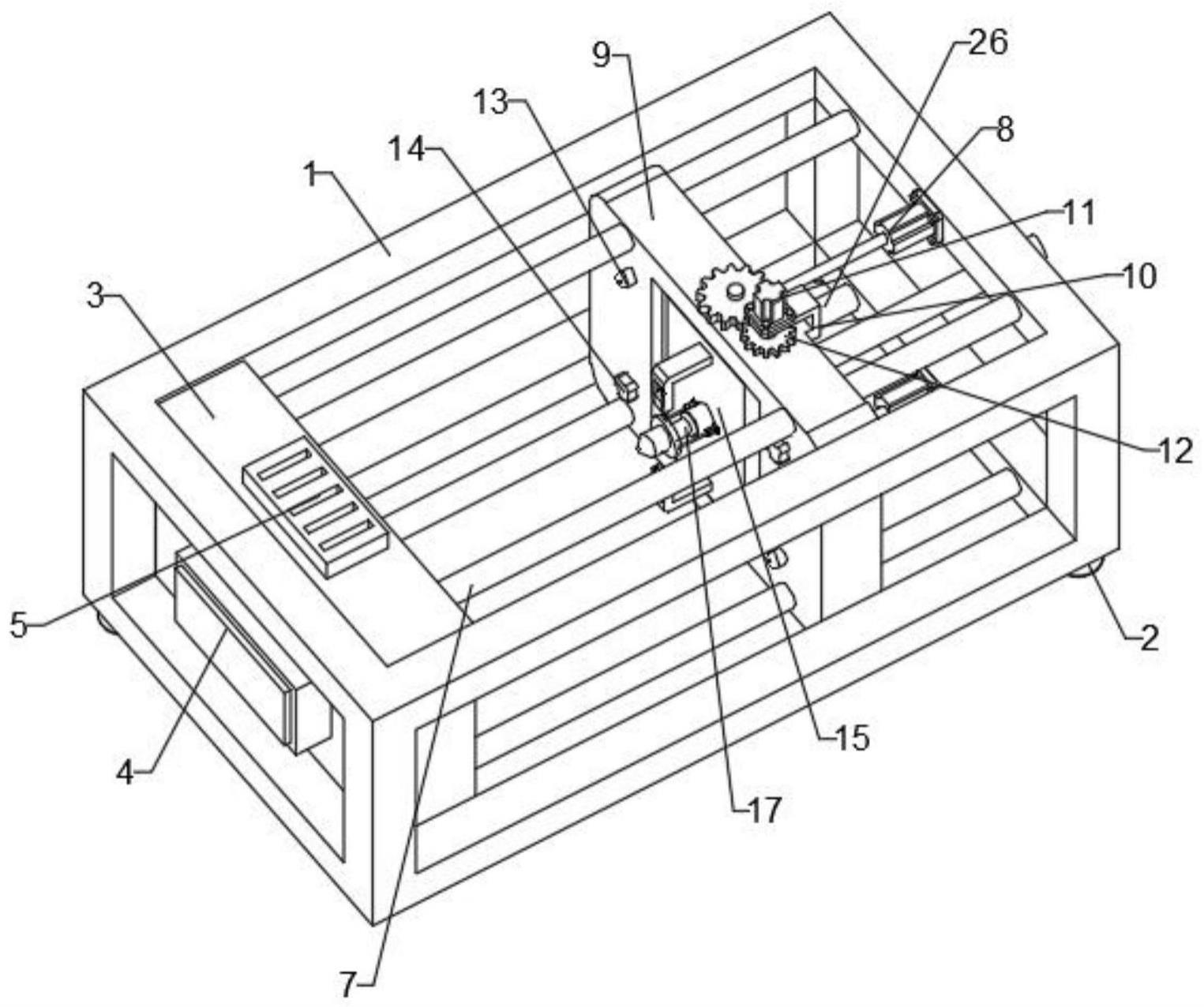

2、本发明提供了一种注塑机的注射导向结构的目的与功效,具体包括:限位组件,所述限位组件的主体为夹具,且限位组件的右侧开设有凹槽,该凹槽用于限位工件,限位组件的顶端面上安装有供气机,且限位组件的左侧安装有控制器,控制器与供气机电性相连接,限位组件安装在承载架的内侧位置。

3、进一步的,所述承载架与垫块共同组成了承载结构,且限位组件中所开设的凹槽内部设置有限位器,限位器共设有两处,且两处限位器呈直线阵列安装在限位组件右侧所设置的凹槽内部。

4、进一步的,所述供气机和限位器相连接,且承载架的内部固定连接有导杆,导杆共设有四处,其中每两处纵向相邻的导杆为一组,且两组导杆分别固定连接在承载架内部的上下两侧位置。

5、进一步的,所述承载架的主体为矩形框体结构,且承载架的底端面上固定连接有垫块,垫块共设有四处,且四处垫块分别固定连接在承载架底端面的四角位置。

6、进一步的,所述座体的内部开设有与导杆相匹配的通孔,且座体安装在导杆的外侧位置,座体的右侧安装有连接架,连接架的顶端安装有驱动部件。

7、进一步的,所述承载架的内部安装有直线驱动组件,直线驱动组件共设有两处,且两处直线驱动组件分别固定连接在承载架内部的上下两侧位置,且两处直线驱动组件的左侧均与座体相连接。

8、进一步的,所述座体的左端面上固定连接有识别组件,识别组件共设有两处,且两处识别组件分别安装在座体左端面的前后两侧位置,识别组件与测距组件共同组成了检测结构,且座体的内部开设有通槽,该通槽的内部安装有安装座,安装座的顶端固定连接有齿轮b,齿轮b与设置在驱动部件的底端的齿轮a相啮合传动,安装座的右侧设置有供给管,供给管用于供给注塑料,且供给管的左侧安装有导流管,导流管为柔性结构,且安装座的左侧安装有伸缩组件,伸缩组件共设有两处,且两处伸缩组件呈直线阵列安装在安装座左端面的前后两侧位置,两处伸缩组件的输出端上均安装有限位板,限位板的左侧固定连接有注射组件,限位板与注射组件共同组成了注塑结构,安装座的左侧固定连接有支撑架,支撑架共设有两处,且两处支撑架呈对向安装,两处支撑架的内部均开设有纵向槽,该纵向槽的内部安装有切断驱动部,切断驱动部的输出端上安装有导块,导块的外侧固定连接有滑块,且导块通过滑块滑动连接在支撑架内,导块中远离切断驱动部的一侧固定连接有切刀。

9、进一步的,所述驱动部件的底端输出轴上安装有齿轮a,驱动部件与齿轮a共同组成了传动结构,且座体的左端面上安装有测距组件,测距组件共设有两处,且两处测距组件为错角设置。

10、与现有技术相比,本发明具有如下有益效果:

11、1、本发明中,通过设置有可以进行偏转调节的安装座,使得装置在进行使用时,可以根据实际需要来启动安装在座体外侧的识别组件和测距组件来对当前模具的朝向是否出现偏差进行检测,并自动化的对于安装座的朝向进行调整,进而达到更加实用的目的。

12、2、本发明中,通过设置有限位组件和控制器,使得装置在进行使用时,可以通过对控制器进行启动后,启动设置在限位组件顶端的供气机来对设置想下午内组件中的限位器的内部进行充气来实现对于模具的快速夹持限位,进而达到提高注射效率的目的。

技术特征:

1.一种注塑机的注射导向结构,其特征在于,包括:限位组件(3),所述限位组件(3)的主体为夹具,且限位组件(3)的右侧开设有凹槽,该凹槽用于限位工件,限位组件(3)的顶端面上安装有供气机(5),且限位组件(3)的左侧安装有控制器(4),控制器(4)与供气机(5)电性相连接,限位组件(3)安装在承载架(1)的内侧位置。

2.如权利要求1所述一种注塑机的注射导向结构,其特征在于:所述承载架(1)的主体为矩形框体结构,且承载架(1)的底端面上固定连接有垫块(2),垫块(2)共设有四处,且四处垫块(2)分别固定连接在承载架(1)底端面的四角位置。

3.如权利要求2所述一种注塑机的注射导向结构,其特征在于:所述承载架(1)与垫块(2)共同组成了承载结构,且限位组件(3)中所开设的凹槽内部设置有限位器(6),限位器(6)共设有两处,且两处限位器(6)呈直线阵列安装在限位组件(3)右侧所设置的凹槽内部。

4.如权利要求1所述一种注塑机的注射导向结构,其特征在于:所述供气机(5)和限位器(6)相连接,且承载架(1)的内部固定连接有导杆(7),导杆(7)共设有四处,其中每两处纵向相邻的导杆(7)为一组,且两组导杆(7)分别固定连接在承载架(1)内部的上下两侧位置。

5.如权利要求4所述一种注塑机的注射导向结构,其特征在于:所述承载架(1)的内部安装有直线驱动组件(8),直线驱动组件(8)共设有两处,且两处直线驱动组件(8)分别固定连接在承载架(1)内部的上下两侧位置,且两处直线驱动组件(8)的左侧均与座体(9)相连接。

6.如权利要求5所述一种注塑机的注射导向结构,其特征在于:所述座体(9)的内部开设有与导杆(7)相匹配的通孔,且座体(9)安装在导杆(7)的外侧位置,座体(9)的右侧安装有连接架(10),连接架(10)的顶端安装有驱动部件(11)。

7.如权利要求6所述一种注塑机的注射导向结构,其特征在于:所述驱动部件(11)的底端输出轴上安装有齿轮a(12),驱动部件(11)与齿轮a(12)共同组成了传动结构,且座体(9)的左端面上安装有测距组件(13),测距组件(13)共设有两处,且两处测距组件(13)为错角设置。

8.如权利要求7所述一种注塑机的注射导向结构,其特征在于:所述座体(9)的左端面上固定连接有识别组件(14),识别组件(14)共设有两处,且两处识别组件(14)分别安装在座体(9)左端面的前后两侧位置,识别组件(14)与测距组件(13)共同组成了检测结构,且座体(9)的内部开设有通槽,该通槽的内部安装有安装座(15),安装座(15)的顶端固定连接有齿轮b(26),齿轮b(26)与设置在驱动部件(11)的底端的齿轮a(12)相啮合传动,安装座(15)的右侧设置有供给管(16),供给管(16)用于供给注塑料,且供给管(16)的左侧安装有导流管(17),导流管(17)为柔性结构,且安装座(15)的左侧安装有伸缩组件(18),伸缩组件(18)共设有两处,且两处伸缩组件(18)呈直线阵列安装在安装座(15)左端面的前后两侧位置,两处伸缩组件(18)的输出端上均安装有限位板(19),限位板(19)的左侧固定连接有注射组件(20),限位板(19)与注射组件(20)共同组成了注塑结构,安装座(15)的左侧固定连接有支撑架(21),支撑架(21)共设有两处,且两处支撑架(21)呈对向安装,两处支撑架(21)的内部均开设有纵向槽,该纵向槽的内部安装有切断驱动部(22),切断驱动部(22)的输出端上安装有导块(23),导块(23)的外侧固定连接有滑块(24),且导块(23)通过滑块(24)滑动连接在支撑架(21)内,导块(23)中远离切断驱动部(22)的一侧固定连接有切刀(25)。

技术总结

本发明提供一种注塑机的注射导向结构,涉及导向结构技术领域,限位组件的顶端面上安装有供气机,且限位组件的左侧安装有控制器,控制器与供气机电性相连接,限位组件安装在承载架的内侧位置,解决了现有的由于其在进行注射成型时,缺乏有效的导向结构,使得注射时若模具的摆放出现偏差时,很容易导致后续的注射料流通不均,使得成型时模型成型较慢乃至出现损坏的问题,通过设置有可以进行偏转调节的安装座,使得装置在进行使用时,可以根据实际需要来启动安装在座体外侧的识别组件和测距组件来对当前模具的朝向是否出现偏差进行检测,并自动化的对于安装座的朝向进行调整,进而达到更加实用的目的。

技术研发人员:刘书兵

受保护的技术使用者:江苏天源试验设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!