一种注塑件取料装置的制作方法

本技术涉及取料,尤其是涉及一种注塑件取料装置。

背景技术:

1、注塑件是指由热塑性塑料或热固性料利用塑料成型模具制成的形状各异的塑料制品或橡胶制品。

2、现有注塑件在模具中成型之后,开模取料时,由于注塑件温度较高,为了避免人工取料时烫伤造成安全隐患,目前大部分厂家均采用机械手夹具夹出注塑件;但是由于生产出的注塑件的规格形状各异,部分注塑件其表面还存在凹凸不平的结构,机械手夹具不便于适应性地夹持住形状各异的注塑件,易出现注塑件脱离夹具的情况,由此可知,现有注塑件的取料结构不易稳定取料,有待改善。

技术实现思路

1、为了提高对注塑件的稳定取料,本技术提供一种注塑件取料装置。

2、本技术提供的一种注塑件取料装置,采用如下的技术方案:

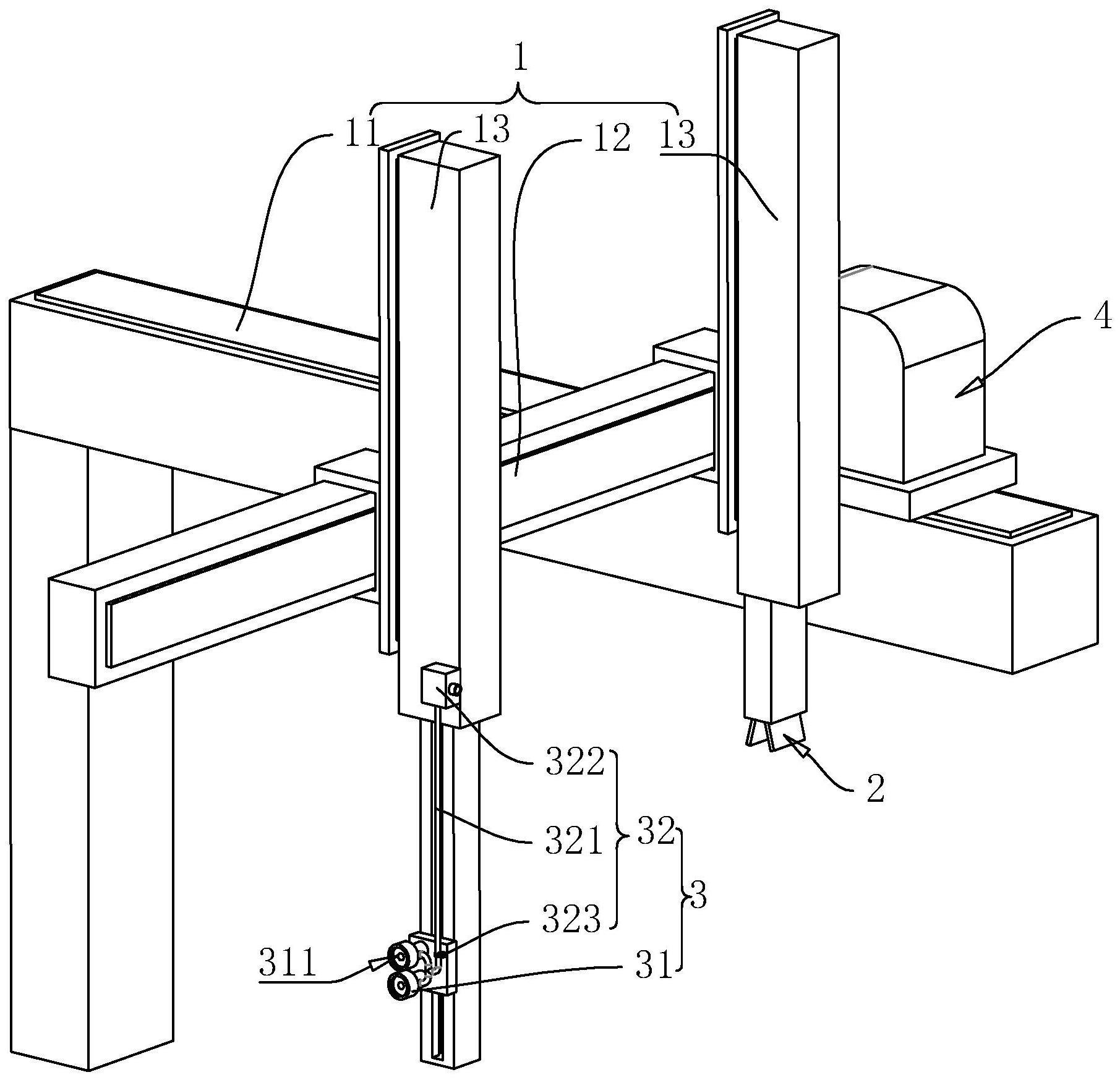

3、一种注塑件取料装置,包括机架,所述机架上设置有夹持件、吸附件和移动组件,所述夹持件用于夹持注塑件,所述吸附件用于吸附注塑件表面,所述移动组件用于带动夹持件和吸附件相对机架移动,以使得夹持件和吸附件朝靠近或远离的方向移动。

4、通过采用上述技术方案,本技术设置了两种对注塑件进行取料的方式,其一为传统的夹持件夹持方式,其二即为吸附件的吸附方式,通过夹持于吸附两者相配合来实现取料,即便在夹持件无法稳定夹持住注塑件的情况下,也可以通过吸附注塑件的方式来提高取料稳定性,因为吸附件的吸附方式无需局限于注塑件的形状以及注塑件表面平整度,此外,移动组件的设置可以实现对夹持件与吸附件的自由移动,从而得以使得夹持件和吸附件可以适应性地靠近或远离注塑件,以将注塑件拿取并脱离模具。

5、作为优选,所述机架包括第一支架、设置于第一支架上的第二支架,以及设置于第二支架上的第三支架,所述第二支架长度方向垂直于第一支架,所述第三支架长度方向垂直于第二支架,所述夹持件和吸附件设置于第三支架上,所述移动组件用于驱动第二支架沿第一支架长度方向往复滑移,所述移动组件还用于驱动第三支架沿第二支架长度方向往复滑移,所述移动组件还用于驱动夹持件和吸附件沿第三支架长度方向往复移动。

6、通过采用上述技术方案,移动组件可用于带动夹持件和/或吸附件沿多个方向进行移动,提高夹持件与吸附件移动的自由度和灵活度,实现夹持件和吸附件的多方位移动。

7、作为优选,所述第三支架上设置有连接块,所述夹持件和吸附件转动连接于连接块上,所述移动组件还用于驱动夹持件和吸附件相对连接块转动,并固定转动角度。

8、通过采用上述技术方案,移动组件还可以用于驱动夹持件和吸附件相对机架转动,实现夹持件和吸附件相对机架的角度调节,从而使得夹持件和吸附件可以根据注塑件的位置进行适应的移动、转动调整,进一步提高夹持件与吸附件移动的自由度和灵活度。

9、作为优选,所述吸附件包括吸盘和抽气件,所述吸盘其中一端开设有用于与注塑件表面相贴合的吸附口,所述抽气件用于抽取吸附口处的空气,使所述吸附口处形成负压;所述吸附件还包括防尘罩,所述防尘罩设置于吸盘上,且用于开合吸附口。

10、通过采用上述技术方案,在实际取料时,通过移动组件驱动吸盘移动并使得吸盘的吸附口贴合于注塑件表面,然后通过抽气件抽取吸附口处空气,使得吸附口处形成负压,从而使得吸盘吸附于注塑件表面,再有移动组件带动吸盘及被其吸附的注塑件移动,使得注塑件脱离模具,实现取料,而当无需使用吸盘进行吸附取料时,可通过防尘罩罩设于吸附口外围,减少外部灰尘进入吸附口内甚至堵塞吸附口,影响吸盘对后续注塑件的吸附作用力。

11、作为优选,所述防尘罩转动连接于吸盘外围,且所述防尘罩侧壁开设有用于与吸附口相连通的连通口,所述吸盘上设置有固定件,所述固定件用于固定防尘罩相对吸盘的转动位置。

12、通过采用上述技术方案,将防护罩套设于吸盘外围,实现对吸盘的随取随用,提高对防尘罩的取用便捷性。

13、作为优选,所述防尘罩内壁设置有第一气囊,以及与第一气囊相连通的第二气囊,所述固定件包括限位弹簧,所述限位弹簧处于形变状态,所述限位弹簧其中一端连接于吸盘,另一端抵压于防尘罩内壁,且所述第二气囊插设于吸附口内时,所述第一气囊受限位弹簧弹力作用而被抵压于吸盘外表面。

14、通过采用上述技术方案,通过限位弹簧弹力来实现防尘罩相对吸盘转动位置的固定,且当第一气囊受限位弹簧弹力作用而被抵压时,第一气囊内的部分气体将被挤压至与其相连通的第二气囊内,进而使得第二气囊得以稳定地插入吸附口内,第二气囊插入吸附口内的操作不仅可以实现对吸附口的疏通,还可以与限位弹簧相配合来实现防尘罩相对吸盘位置的固定,而当需要打开吸附口时,可带动防尘罩移动,以使得限位弹簧被进一步抵压,以使得吸盘表面释放对第一气囊的抵压,从而使得第一气囊恢复初始的鼓胀程度,最终使得第二气囊脱离吸附口并转至远离吸附口的位置,实现连通口与吸附口的连通。

15、作为优选,所述第二气囊表面设有刷毛,所述刷毛远离第二气囊的一端用于在第二气囊插入吸附口内时抵触吸附口内壁。

16、通过采用上述技术方案,在第二气囊插入吸附口内时,随着第一气囊内的部分气体流入第二气囊内,第二气囊进一步鼓胀,从而借助第二气囊形变来使得刷毛端部贴合于吸附口内壁,进一步实现对吸附口内壁的清理和疏通。

17、作为优选,所述防尘罩内壁设置有用于与吸盘表面相贴合的冷却层。

18、通过采用上述技术方案,由于注塑形成的注塑件一般为温度较高,当通过吸盘去吸附该高温注塑件表面时,为了能够减少吸盘受高温影响而导致其受损或使用寿命下降的问题,特在防尘罩内壁设置冷却层,通过将防尘罩罩设于吸盘外围,从而借助防尘罩上的冷却层来实现对吸盘的冷却降温。

19、作为优选,所述防尘罩内壁设置有相互连通的第三气囊和第四气囊,所述第三气囊设置于防尘罩靠近连通口处的侧壁,且所述第三气囊沿连通口周向设置,所述第四气囊贴合于所述防尘罩靠近冷却层处的侧壁,且当所述连通口与所述吸附口相连通时,所述第三气囊抵压于所述防尘罩外部,且所述第三气囊内的部分气体受挤压而进入第四气囊内,以使得所述第四气囊贴合于所述冷却层与所述吸盘外表面之间。

20、通过采用上述技术方案,当需要通过吸盘来吸附取料时,防尘罩上的连通口与吸附口相连通,此时防尘罩靠近连通口处的位置卡接在吸盘外表面,第三气囊受到吸盘的卡接作用力而被挤压,其内部存储的部分气体将因挤压而流入第四气囊内,以使得第四气囊鼓胀并同时贴合于冷却层与吸盘外表面之间,从而得以借助鼓胀的第四气囊来传递冷却层的温度,优化冷却层对吸盘表面的冷却降温效果。

21、作为优选,所述吸盘表面设有用于抵压第三气囊的对接环,所述对接环表面设有让位弧面。

22、通过采用上述技术方案,对接环用于在防尘罩的连通口内壁卡接于吸盘表面时,加强对第三气囊的卡接力度,以使得第三气囊能够更为轻易地受抵压而干瘪,以使得部分气体快速传递至第四气囊内,且让位弧面的设置能够减少对接环抵压第三气囊时对第三气囊造成的磨损。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.夹持件和吸附件可相对机架沿三个方向进行移动,同时还能够沿三个不同方向进行转动,以实现对夹持件和吸附件的多方位、多角度的自由移动和转动;

25、2.本技术还在吸盘外围设置有用于开合吸附口的防尘罩,且防尘罩具有对吸盘外表面进行冷却降温,以及疏通吸附口的作用,以确保吸盘对注塑件的吸附强度和吸附稳定性。

- 还没有人留言评论。精彩留言会获得点赞!