一种全包覆塑料异型材挤出模具的制作方法

本发明属于塑料异型材挤出加工系统的。更具体地,本发明涉及一种全包覆塑料异型材挤出模具。

背景技术:

0、技术背景

1、目前的异型材挤出模具在实际的开机过程中,基本上采取一种原料(即pvc原料粉),或采用表面一层0.2mm的彩色共挤料。然后通过模头加热熔融再进行挤出,再到后面的干定型、湿定型以及水箱冷却,从而得到符合质量的相关产品。

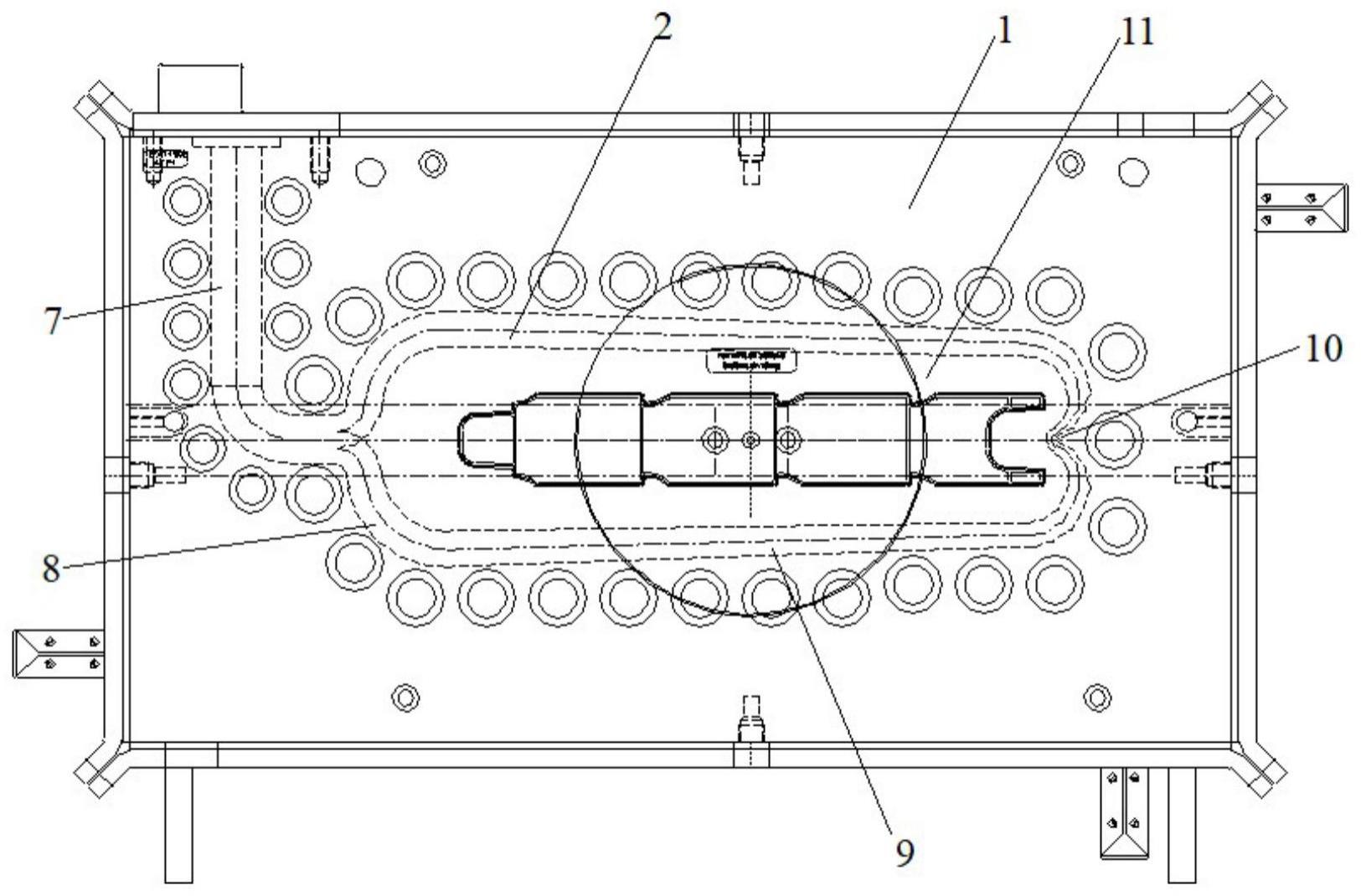

2、如图1所示,为单一pvc原料挤出的模具结构,这种结构生产出的产品外壁和内筋都是pvc材料,其实对于门窗型材而言,材料要求较高的只是外框的可视面,内部筋可采用回收破碎材料,故此结构有以下两个缺点:

3、第一、对材料要求不高的内芯部分也用与外壁表面一样的优质材料,增加了产品生产成本;

4、第二、不能实现多元化外观的自由切换。

5、采用“塑料、型材、挤出、共挤、模具”等关键词,对现已公开的技术文献进行检索,其结果如下:

6、1、中国专利文献:“一种双料共挤出塑料型材挤出模具”,专利(申请)号为200920088117.4;其记载的技术方案是:

7、“双料共挤出塑料型材挤出模具,涉及一种塑料型材的生产设备,出口端衣架流道板(3)和入口端衣架流道板(4)的对接面形成口模衣架流道,口模中的衣架流道(16)为一种料的供料流道,另一个流道可以根据情况选择是采用衣架流道或常规直流道。两个流道可设置为平行或形成一个夹角,而后再转换为平行的流道,并使两个流道的距离减小;在口模的出口端,两个流道形成一小段融合段,但不产生紊流,形成一个平直的结合面”;

8、其记载的技术效果是:

9、“可实现把一个型材断面分成两部分,每一部分由一台挤出机供料,达到一个型材断面由两种不同的原料所组合挤出形成”。

10、2、中国专利文献:“一种塑料主型材双腔共挤挤出成型模具”,专利(申请)号为201210524262.9;其记载的技术方案是:

11、“塑料主型材双腔共挤挤出成型模具,包括共挤机出口装置、成型板,成型板为两个带有共挤流道成型板;成型模具设物料分配器,物料分配器通过主共挤嘴连接装置与共挤机出口装置连接;物料分配器中的物料流道由一个主流道分为两个分流道,这两个分流道分别通过分共挤嘴连接装置与两个带有共挤流道成型板连接”;

12、其记载的技术效果是:

13、“物料分配器均匀地将物料一分为二,主共挤嘴流道为物料分配器提供足够的物料,分共挤嘴连接装置将物料分配器与成型板的流道连接在一起;满足共挤塑料主型材的市场需求,充分发挥挤出设备的产能,降低共挤塑料主型材的生产成本,提高生产效率”。

14、但是,上述现有公开的技术方案,没有能够解决现有技术中存在的“对材料要求不高的内芯部分也用与外壁表面一样的优质材料,增加了产品生产成本、不能实现多元化外观的自由切换”的问题和缺陷。

技术实现思路

1、本发明提供一种全包覆塑料异型材挤出模具,其目的是实现产品内外不同质量要求的材料的合理使用并实现多种外观产品的生产方式灵活切换。

2、为了实现上述目的,本发明采取的技术方案为:

3、本发明的全包覆塑料异型材挤出模具,包括共挤模具、模头部分、干定型部分和湿定型部分;所述的全包覆塑料异型材包括异型材外框和异型材内筋;所述的挤出模具上设置主挤流道和共挤流道,所述的主挤流道向异型材内筋的型腔供料;所述的共挤流道向异型材内筋的型腔供料。

4、所述的异型材外框的壁厚为2.5mm-3mm。

5、所述的干定型部分包括三个干定型单元;所述的挤出模具通过三个干定型单元对挤出型材进行冷却,得到初步形状,然后后通过水箱和湿定型部分完成产品的最终收缩得到产品最终形状。

6、所述的共挤流道的供料为正常生产的pvc材料;所述的主挤流道的供料为破碎料,所述的破碎料是调试产生的废料,或者废旧产品回收的材料,经过破碎机加工处理的碎料。

7、所述的主挤流道与主共挤机连接;所述的共挤流道与移动共挤机连接。

8、所述的移动共挤机的底部设置多个移动共挤机滚轮。

9、所述的共挤流道从移动共挤机开始,依次包括直流段、分流段、压缩段、汇合段;所述的汇合段与溢流融合层连接。

10、所述的共挤流道采用直径尺寸渐变收缩的方式,使整个异型材产品的壁厚保持均匀。

11、所述的直流段的直径为28mm;所述的分流段的直径为20mm;所述的压缩段的直径从20mm渐变收缩到14mm;所述的汇合段的直径为6mm;在两个不同直径段连接处,均采用锥形过渡。

12、所述的溢流融合层的厚度为24mm,并覆盖到整个产品的表面。

13、本发明采用上述技术方案,解决同时在挤出单一原料和两种原料之间自由切换,实现产品内外不同质量要求的材料的合理使用,从而提高加工效率,节约成本;采用灵活的移动式共挤机,给外表面流道供给原料,实现多种外观产品的生产方式灵活切换。

技术特征:

1.一种全包覆塑料异型材挤出模具,包括共挤模具(1)、模头部分(3)、干定型部分(4)和湿定型部分(5);所述的全包覆塑料异型材包括异型材外框和异型材内筋,其特征在于:所述的挤出模具上设置主挤流道(13)和共挤流道(2),所述的主挤流道(13)向异型材内筋的型腔供料;所述的共挤流道(2)向异型材内筋的型腔供料。

2.按照权利要求1所述的全包覆塑料异型材挤出模具,其特征在于:所述的异型材外框的壁厚为2.5mm-3mm。

3.按照权利要求1所述的全包覆塑料异型材挤出模具,其特征在于:所述的干定型部分(4)包括三个干定型单元;所述的挤出模具通过三个干定型单元对挤出型材进行冷却,得到初步形状,然后后通过水箱和湿定型部分(5)完成产品的最终收缩得到产品最终形状。

4.按照权利要求1所述的全包覆塑料异型材挤出模具,其特征在于:所述的共挤流道(2)的供料为正常生产的pvc材料;所述的主挤流道的供料为破碎料,所述的破碎料是调试产生的废料,或者废旧产品回收的材料,经过破碎机加工处理的碎料。

5.按照权利要求1所述的全包覆塑料异型材挤出模具,其特征在于:所述的主挤流道(13)与主共挤机连接;所述的共挤流道(2)与移动共挤机(6)连接。

6.按照权利要求5所述的全包覆塑料异型材挤出模具,其特征在于:所述的移动共挤机(6)的底部设置多个移动共挤机滚轮(12)。

7.按照权利要求5所述的全包覆塑料异型材挤出模具,其特征在于:所述的共挤流道(2)从移动共挤机(6)开始,依次包括直流段(7)、分流段(8)、压缩段(9)、汇合段(10);所述的汇合段(10)与溢流融合层(11)连接。

8.按照权利要求7所述的全包覆塑料异型材挤出模具,其特征在于:所述的共挤流道(2)采用直径尺寸渐变收缩的方式,使整个异型材产品的壁厚保持均匀。

9.按照权利要求7所述的全包覆塑料异型材挤出模具,其特征在于:所述的直流段(7)的直径为28mm;所述的分流段(8)的直径为20mm;所述的压缩段(9)的直径从20mm渐变收缩到14mm;所述的汇合段(10)的直径为6mm;在两个不同直径段连接处,均采用锥形过渡。

10.按照权利要求7所述的全包覆塑料异型材挤出模具,其特征在于:所述的溢流融合层(11)的厚度为24mm,并覆盖到整个产品的表面。

技术总结

本发明公开了一种全包覆塑料异型材挤出模具,包括共挤模具、模头部分、干定型部分和湿定型部分;全包覆塑料异型材包括异型材外框和异型材内筋;挤出模具上设置主挤流道和共挤流道,主挤流道向异型材内筋的型腔供料;共挤流道向异型材内筋的型腔供料。采用上述技术方案,解决同时在挤出单一原料和两种原料之间自由切换,实现产品内外不同质量要求的材料的合理使用,从而提高加工效率,节约成本;采用灵活的移动式共挤机,给外表面流道供给原料,实现多种外观产品的生产方式灵活切换。

技术研发人员:周以保,高宇飞,任力勇,单金辉,孙健,左大鹏

受保护的技术使用者:芜湖海螺挤出装备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!