一种具有成品顶出结构的注塑成型模具的制作方法

本发明涉及注塑成型模具领域,具体来说,涉及一种具有成品顶出结构的注塑成型模具。

背景技术:

1、注塑是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品,可以一次性成型各种形状比较复杂的塑料制品,成型注塑件的结构和相互位置尺寸能够保证,制品的表面质量较好,注塑机能采用全自动化生产塑料制品,生产效率高。

2、现有的注塑成型模具在注塑成型后,需要将注塑成型后的成品顶出,而现有的注塑成型模具顶出的速度是固定的,容易使得注塑脱模时,成品被顶针压伤,压伤部位显白化状,影响产品的品质。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明的目的在于提供了一种具有成品顶出结构的注塑成型模具,以解决上述背景技术中提出的问题。

3、(二)技术方案

4、为实现解决上述背景技术中提出的问题,本发明采用的具体技术方案如下:

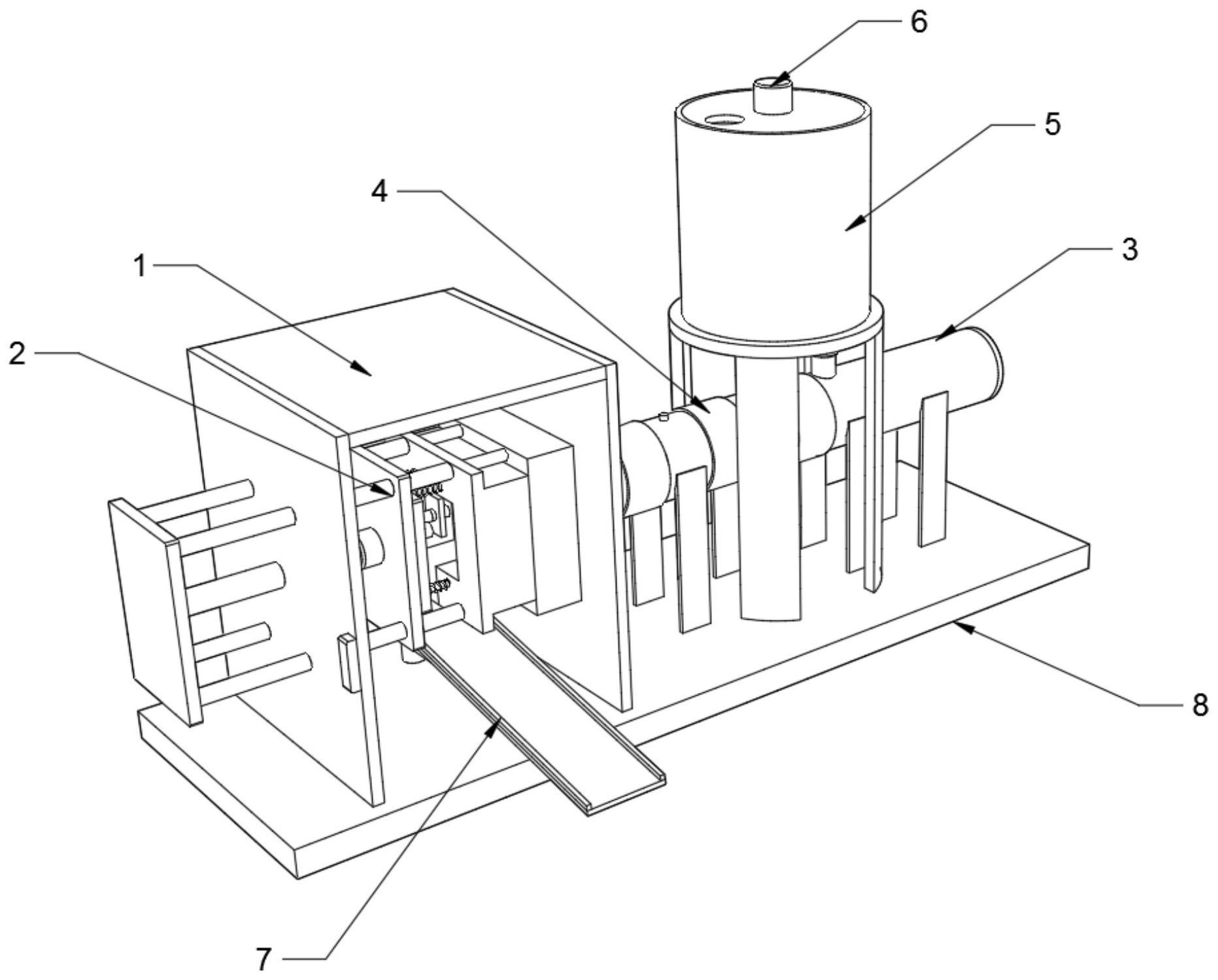

5、一种具有成品顶出结构的注塑成型模具,包括模具安装架,模具安装架一侧设有成品智能顶出组件,成品智能顶出组件一侧设有施压注射组件,施压注射组件外围设有熔融塑化组件,熔融塑化组件上方设有定量加料组件,定量加料组件上方设有加料搅拌组件,成品智能顶出组件底部设有成品排出组件;

6、为了达到成品智能顶出的目的,成品智能顶出组件包括定模具,定模具安装于模具安装架内部,定模具中部开设有注射孔,定模具内部对称滑动密封配合有滑动导向杆,滑动导向杆一端连接有动模具,动模具远离滑动导向杆的一侧对称连接有退模滑动杆,退模滑动杆滑动贯穿模具安装架,退模滑动杆一端连接有连接板,连接板一侧连接有退模液压杆,退模液压杆一端与模具安装架相连接,动模具内部对称开设有顶出安装槽,顶出安装槽内部均滑动密封配合有顶出杆,顶出杆一端连接有耐高温顶出圆块,耐高温顶出圆块与动模具滑动密封配合,耐高温顶出圆块与动模具滑动配合的表面粗糙度控制在0.1μm-0.05μm,耐高温顶出圆块,顶出杆外围套设有回位弹簧,顶出杆远离耐高温顶出圆块的一端连接有顶出板,顶出板中部螺纹连接有顶出螺纹杆,顶出螺纹杆活动连接有电机安装板,顶出螺纹杆一端连接有伺服电机,伺服电机外壳与电机安装板相连接,电机安装板与退模滑动杆固定连接,动模具中部安装有模具温度传感器,模具温度传感器电性连接有plc控制器,伺服电机和退模液压杆均与plc控制器电性连接,plc控制器安装于模具安装架一侧,模具安装架一侧设有冷却组件

7、进一步的,为了达到智能紧急冷却的目的,冷却组件包括液氮储存罐,液氮储存罐输出端通过排出阀连接有排出管,排出管外围设有固定隔热板,固定隔热板与动模具相连接。

8、进一步的,为了达到施压注塑的目的,施压注射组件包括注塑安装壳体,注塑安装壳体一端与注射孔相连接,注塑安装壳体内部滑动密封配合有滑动安装架,滑动安装架内部通过密封轴承连接有螺旋杆,螺旋杆一端连接有螺旋电机,滑动安装架一侧连接有注射液压杆,螺旋电机和注射液压杆均与plc控制器电性连接。

9、进一步的,为了达到熔融塑化的目的,熔融塑化组件包括机筒加热圈,机筒加热圈安装于注塑安装壳体外围,注塑安装壳体内部设有熔融温度传感器,注塑安装壳体底部设有注塑支撑架。

10、进一步的,熔融温度传感器和机筒加热圈均与plc控制器电性连接。

11、进一步的,注塑支撑架和模具安装架底部设有支撑座,注塑支撑架和模具安装架与支撑座相连接。

12、进一步的,为了达到定量加料的目的,定量加料组件包括加料管,加料管上方设有储料罐,加料管内部安装有加料控制阀,加料控制阀一侧设有流量传感器,流量传感器和加料控制阀均与plc控制器电性连接。

13、进一步的,储料罐内部设有电预热板,电预热板与plc控制器电性连接,储料罐外围连接有加固架,加固架与支撑座固定连接。

14、进一步的,为了达到加料搅拌的目的,加料搅拌组件包括加料口,加料口位于储料罐上方,储料罐内部活动连接有搅拌杆,搅拌杆顶端连接有搅拌电机,搅拌杆外围连接有搅拌扇叶,搅拌电机与plc控制器电性连接。

15、进一步的,成品排出组件包括电动伸缩杆,电动伸缩杆对称安装于支撑座上方,电动伸缩杆上方连接有斜向安装架,斜向安装架上方安装有出料板,出料板内部开设有出料槽。

16、(三)有益效果

17、与现有技术相比,本发明提供了一种具有成品顶出结构的注塑成型模具,具备以下有益效果:

18、(1)、本发明在实际使用中,通过成品智能顶出组件,使得成型后温度较高时减慢成品顶出速度的方式,大大减少了压伤白边的情况,同时使得耐高温顶出圆块与成品的接触面积较大,提高减少了压伤白边的效果,有效的解决了现有的注塑成型模具顶出的速度是固定的,容易使得注塑脱模时,成品被顶针压伤,压伤部位显白化状,影响产品品质的问题。

19、(2)、本发明在实际使用中,在模具温度传感器检测动模具成型温度过高时,模具温度传感器通过plc控制器令排出阀打开,从而使得液氮储存罐的液氮通过排出管对动模具进行快速降温,达到成型温度过高时避免压伤白边情况发生的目的,而且也达到了防止成品物料损坏的目的。

20、(3)、本发明在实际使用中,通过plc控制器控制成品智能顶出组件、冷却组件、施压注射组件、熔融塑化组件、定量加料组件和成品排出组件,自动化程度高,大大减少了工作人员的劳动量。

技术特征:

1.一种具有成品顶出结构的注塑成型模具,其特征在于,包括模具安装架(1),所述模具安装架(1)一侧设有成品智能顶出组件(2),所述成品智能顶出组件(2)一侧设有施压注射组件(3),所述施压注射组件(3)外围设有熔融塑化组件(4),所述熔融塑化组件(4)上方设有定量加料组件(5),所述定量加料组件(5)上方设有加料搅拌组件(6),所述成品智能顶出组件(2)底部设有成品排出组件(7);

2.根据权利要求1所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述冷却组件(215)包括液氮储存罐(2151),所述液氮储存罐(2151)输出端通过排出阀(2152)连接有排出管(2153),所述排出管(2153)外围设有固定隔热板(2154),所述固定隔热板(2154)与所述动模具(203)相连接。

3.根据权利要求2所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述施压注射组件(3)包括注塑安装壳体(301),所述注塑安装壳体(301)一端与所述注射孔(202)相连接,所述注塑安装壳体(301)内部滑动密封配合有滑动安装架(302),所述滑动安装架(302)内部通过密封轴承连接有螺旋杆(303),所述螺旋杆(303)一端连接有螺旋电机(304),所述滑动安装架(302)一侧连接有注射液压杆(305),所述螺旋电机(304)和注射液压杆(305)均与所述plc控制器(214)电性连接。

4.根据权利要求3所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述熔融塑化组件(4)包括机筒加热圈(401),所述机筒加热圈(401)安装于所述注塑安装壳体(301)外围,所述注塑安装壳体(301)内部设有熔融温度传感器(402),所述注塑安装壳体(301)底部设有注塑支撑架(403)。

5.根据权利要求4所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述熔融温度传感器(402)和所述机筒加热圈(401)均与所述plc控制器(214)电性连接。

6.根据权利要求5所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述注塑支撑架(403)和模具安装架(1)底部设有支撑座(8),所述注塑支撑架(403)和模具安装架(1)与所述支撑座(8)相连接。

7.根据权利要求6所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述定量加料组件(5)包括加料管(501),所述加料管(501)上方设有储料罐(502),所述加料管(501)内部安装有加料控制阀(503),所述加料控制阀(503)一侧设有流量传感器(504),所述流量传感器(504)和加料控制阀(503)均与所述plc控制器(214)电性连接。

8.根据权利要求7所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述储料罐(502)内部设有电预热板(9),所述电预热板(9)与所述plc控制器(214)电性连接,所述储料罐(502)外围连接有加固架(10),所述加固架(10)与所述支撑座(8)固定连接。

9.根据权利要求8所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述加料搅拌组件(6)包括加料口(601),所述加料口(601)位于所述储料罐(502)上方,所述储料罐(502)内部活动连接有搅拌杆(602),所述搅拌杆(602)顶端连接有搅拌电机(603),所述搅拌杆(602)外围连接有搅拌扇叶(604),所述搅拌电机(603)与所述plc控制器(214)电性连接。

10.根据权利要求9所述的一种具有成品顶出结构的注塑成型模具,其特征在于,所述成品排出组件(7)包括电动伸缩杆(701),所述电动伸缩杆(701)对称安装于所述支撑座(8)上方,所述电动伸缩杆(701)上方连接有斜向安装架(702),所述斜向安装架(702)上方安装有出料板(703),所述出料板(703)内部开设有出料槽(704)。

技术总结

本发明公开了一种具有成品顶出结构的注塑成型模具,包括模具安装架,模具安装架一侧设有成品智能顶出组件,成品智能顶出组件一侧设有施压注射组件,施压注射组件外围设有熔融塑化组件,熔融塑化组件上方设有定量加料组件,定量加料组件上方设有加料搅拌组件,成品智能顶出组件底部设有成品排出组件,本发明在实际使用中,通过成品智能顶出组件,使得成型后温度较高时减慢成品顶出速度的方式,大大减少了压伤白边的情况,同时使得耐高温顶出圆块与成品的接触面积较大,提高减少了压伤白边的效果,有效的解决了现有的注塑成型模具顶出的速度是固定的,容易使得注塑脱模时,成品被顶针压伤,压伤部位显白化状,影响产品品质的问题。

技术研发人员:付俊,付杰

受保护的技术使用者:深圳市宏准兴业科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!