一种导热吸波复合膜材制备装置及其制备方法与流程

本技术涉及复合功能材料制造领域,具体而言,涉及一种导热吸波复合膜材制备装置及其制备方法。

背景技术:

1、导热吸波复合膜材由于兼顾导热以及吸波功能,再加上还能起到绝缘、密封、减震以及美观等作用,其对应的产品(例如导热吸波复合膜)广泛应用于芯片散热模块、光电模块、5g通讯以及汽车电子模块等领域。

2、目前,导热吸波复合膜材的制备方式主要是通过事先分别制备成型导热膜材和吸波膜材,然后在辅助剂(例如粘结剂)的作用下将两种膜材人工叠加成型,这种制备工艺中,由于两种膜材是成型后再叠加整合在一起,导致制备得到的导热吸波复合膜材的性能受到影响,同时,这种分步制备的方式工序较多,而且还需要较多的人为干预,使得还存在生产效率较低以及制备得到的产品质量欠佳等问题。

技术实现思路

1、本技术的目的在于提供一种导热吸波复合膜材制备装置及其制备方法,能够在一定程度上提升制备得到的导热吸波复合膜材的性能,同时,还能在一定程度上兼顾提升生产效率以及制备得到的产品质量。

2、本技术的实施例是这样实现的:

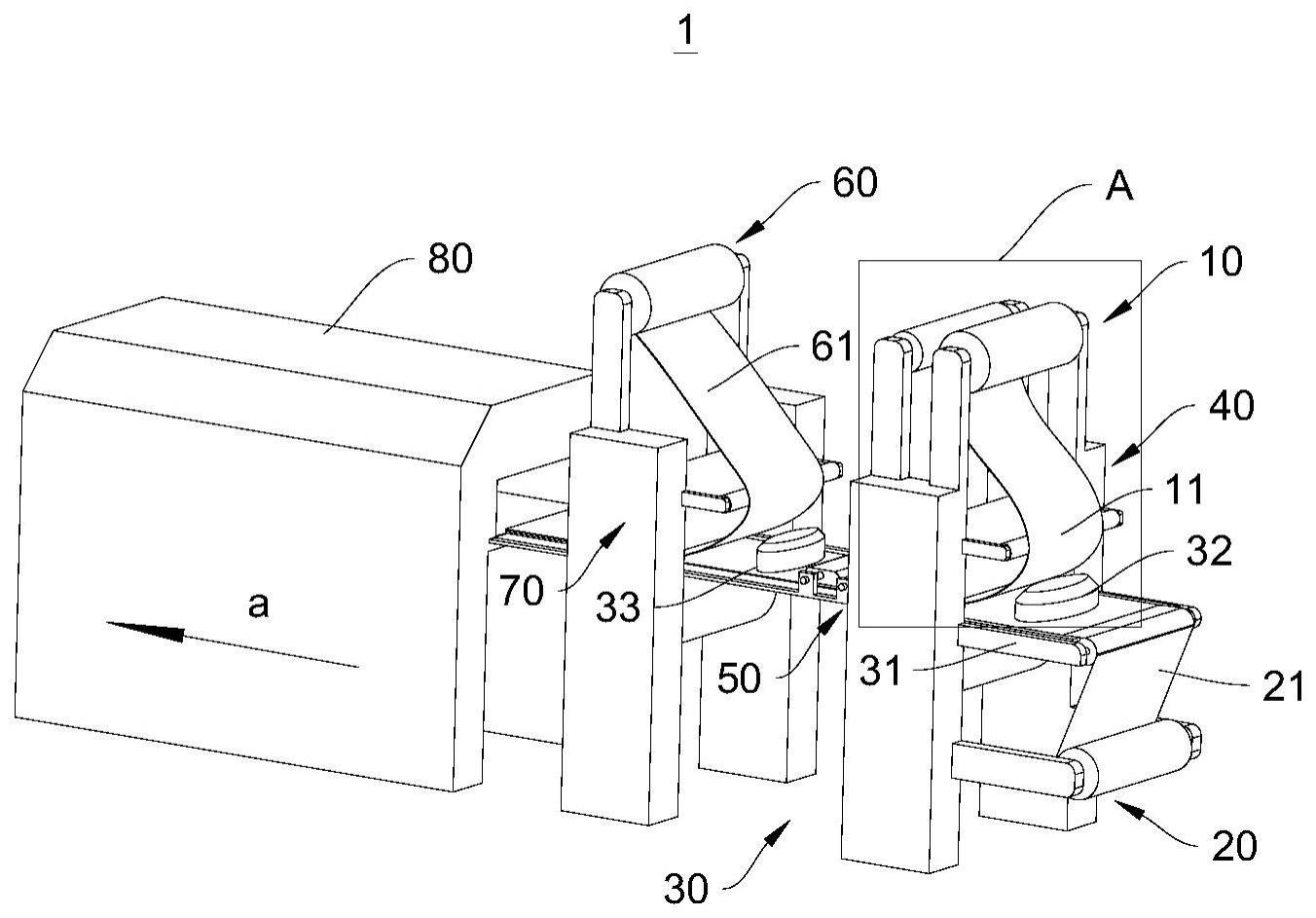

3、第一方面,本技术实施例提供一种导热吸波复合膜材制备装置,包括第一放卷单元和第二放卷单元、基座、膜材输送单元、第一压延单元、剥离单元、第三放卷单元、第二压延单元以及加热固化单元。第一放卷单元和第二放卷单元分别用于提供上膜和底膜;基座的顶部设有用于承载膜材的压延平台;膜材输送单元安装于基座,以使承载于压延平台的膜材沿输送方向运输;沿膜材的输送方向,第一压延单元位于第一放卷单元和第二放卷单元的下游,用于对压延平台上的上膜、底膜以及上膜与底膜之间的熔融态的导热相变材料进行第一次压延;沿膜材的输送方向,剥离单元位于第一压延单元的下游,剥离单元被配置为能够剥离第一次压延后的上膜;沿膜材的输送方向,第三放卷单元位于剥离单元的下游,第三放卷单元用于提供新上膜;沿膜材的输送方向,第二压延单元位于第三放卷单元的下游,用于对压延平台上的底膜、新上膜以及新上膜与底膜之间的导热相变材料膜和吸波材料共同进行第二次压延;沿膜材的输送方向,加热固化单元位于第三放卷单元的下游,用于对第二次压延后的导热相变材料膜和吸波材料膜共同加热固化。

4、上述技术方案中,在第一放卷单元、第二放卷单元、膜材输送单元以及第一压延单元的相互配合下,能够使得导热相变材料压延形成导热相变材料膜,然后,通过剥离单元剥离掉第一次压延后的上膜,借助第三放卷单元提供的新上膜,在膜材输送单元以及第二压延单元的相互配合下,能够使得吸波材料压延形成吸波材料膜,最后通过加热固化单元的加热固化作用便能得到导热吸波复合膜材。借助本技术实施例提供的导热吸波复合膜材制备装置,在进行导热吸波复合膜制备的过程中,能够不用事先分步制备导热相变材料膜和吸波材料膜,并且,也不需要借助辅助剂进行两种膜材的人工叠加,从而能够在一定程度上提升制备得到的导热吸波复合膜材的性能,同时,还能在一定程度上兼顾提升生产效率以及制备得到的产品质量。

5、在一些可选的实施方案中,第一压延单元包括第一安装支架和第一压延辊,第一安装支架安装于基座,第一压延辊第一安装支架可转动地连接,且第一压延辊位于压延平台的上方并具有压延间隙,第一放卷单元中的第一放卷辊与第一安装支架可转动地连接。

6、上述技术方案中,第一压延单元设置为第一安装支架和第一压延辊相互配合的形式,具有结构较为简单的优势,在此基础上,将第一放卷单元中的第一放卷辊也安装在第一安装支架上,能够减少安装支架的布局数量,同时,还能提高第一安装支架的空间利用率。

7、在一些可选的实施方案中,第一放卷单元还包括第一过渡辊,第一过渡辊与第一安装支架可转动地连接,第一过渡辊位于第一放卷辊与第一压延辊之间,且第一过渡辊被配置为能够使第一压延辊上游的上膜具有远离第一压延辊的趋势。

8、上述技术方案中,第一放卷单元增设第一过渡辊,并且将第一过渡辊设置为能够使位于第一压延辊上游的上膜具有远离第一压延辊的趋势,以使上膜在压延前处于拉直的状态,从而有助于提升膜材的压延效果;此外,将第一过渡辊设置为可转动的形式,能够降低第一过渡辊与上膜接触面之间的摩擦力,从而更好地保护上膜。

9、在一些可选的实施方案中,导热吸波复合膜材制备装置还包括加热单元,沿膜材的输送方向,加热单元位于第一压延单元的上游且用于加热熔融导热相变材料。

10、上述技术方案中,导热吸波复合膜材制备装置在第一压延单元的上游增设加热单元,用于在第一次压延前加热熔融导热相变材料,以使得在第一次压延前不用事先在其他加热容器内加热熔融导热相变材料,从而提高导热吸波复合膜材制备装置的可操作性以及生产效率。

11、在一些可选的实施方案中,剥离单元包括剥离辊和收卷辊,剥离辊安装于基座的顶部且被配置为能够剥离第一次压延后的上膜,收卷辊与第一安装支架可转动地连接,且收卷辊被配置为能够收卷被剥离下来的上膜。

12、上述技术方案中,剥离单元包括剥离辊和收卷辊,通过二者的相互配合,能够在上膜剥离掉以后及时以卷材的形式对上膜进行收集,具有剥离效率较高以及整体结构较为简单的优势;此外,将收卷辊安装于第一安装支架,能够减少安装支架的布局数量,同时,还能进一步提高第一安装支架的空间利用率。

13、在一些可选的实施方案中,导热吸波复合膜材制备装置还包括辅助剥离单元,沿膜材的输送方向,辅助剥离单元位于剥离辊的下游,辅助剥离单元安装于基座的顶部,且辅助剥离单元被配置为能够将部分剥离的上膜和导热相变材料膜接触的端部分开。

14、上述技术方案中,导热吸波复合膜材制备装置在剥离辊的下游增设辅助剥离单元,并且将辅助剥离单元设置为能够将部分剥离的上膜和导热相变材料膜接触的端部分开,能够更容易且更快捷地将上膜和导热相变材料膜分开,从而进一步提高对上膜进行剥离的效率。

15、在一些可选的实施方案中,辅助剥离单元包括第二安装支架和剥离板,第二安装支架与基座的顶部连接,剥离板与第二安装支架连接,且剥离板被配置为能够将部分剥离的上膜和导热相变材料膜接触的端部分开。

16、可选地,剥离板包括靠近剥离辊一侧的剥离段和远离剥离辊一侧的安装段,安装段与第二安装支架连接,剥离段的厚度从远离剥离辊的一端到靠近剥离辊的一端逐渐减小,以使部分剥离的上膜和导热相变材料膜接触的端部能够分开。

17、上述技术方案中,将辅助剥离单元设置为第二安装支架和剥离板相配合的形式,具有结构较为简单的优势。

18、进一步地,将剥离板设置为安装段和剥离段相配合的形式,能够使得剥离板的安装区域和剥离区域相隔较远,以便在剥离上膜的过程中减少对上膜的干涉,从而更好地保护上膜;此外,将剥离段的厚度从远离剥离辊的一端到靠近剥离辊的一端设置为逐渐减小的形式,能够更容易地将上膜和导热相变材料膜分开。

19、在一些可选的实施方案中,剥离板的下表面与压延平台的台面平行,剥离段远离压延平台的一侧表面与压延平台的台面之间的夹角α的角度为15~25°。

20、上述技术方案中,将剥离段远离压延平台的一侧表面与压延平台的台面之间的夹角α的角度限定在特定范围内,以使得剥离段靠近剥离辊的一侧具有适宜的倾斜度,有助于提升剥离段对上膜剥离的便捷性和效率。

21、在一些可选的实施方案中,第二压延单元包括第三安装支架和第二压延辊,第三安装支架安装于基座,第二压延辊与第三安装支架可转动地连接,且第二压延辊位于压延平台的上方并具有压延间隙,第三放卷单元中的第三放卷辊与第三安装支架可转动地连接。

22、可选地,第三放卷单元还包括第二过渡辊,第二过渡辊与第三安装支架可转动地连接,第二过渡辊位于第三放卷辊与第二压延辊之间,且第二过渡辊被配置为能够使第二压延辊上游的新上膜具有远离第二压延辊的趋势。

23、上述技术方案中,第二压延单元设置为第三安装支架和第二压延辊相互配合的形式,具有结构较为简单的优势,在此基础上,将第三放卷单元中的第三放卷辊也安装在第三安装支架上,能够减少安装支架的布局数量,同时,还能提高第三安装支架的空间利用率。

24、进一步地,第三放卷单元增设第二过渡辊,并且将第二过渡辊设置为能够使位于第二压延辊上游的新上膜具有远离第二压延辊的趋势,以使新上膜在压延前处于拉直的状态,从而有助于提升膜材的压延效果;此外,将第二过渡辊设置为可转动的形式,能够降低第二过渡辊与新上膜接触面之间的摩擦力,从而更好地保护新上膜。

25、第二方面,本技术实施例提供一种导热吸波复合膜材的制备方法,采用如第一方面实施例提供的导热吸波复合膜材制备装置进行制备,包括以下步骤:

26、驱动第一放卷单元和第二放卷单元,以提供上膜和底膜;将熔融态的导热相变材料施加到底膜上并驱动膜材输送单元,以使上膜、底膜以及导热相变材料均通过第一压延单元完成第一次压延,得到膜材中间体;驱动剥离单元以剥离第一次压延后的上膜,得到膜材前驱体;驱动第三放卷单元,以提供新上膜;将吸波材料施加到膜材前驱体上并驱动膜材输送单元,以使新上膜以及承载有吸波材料的膜材前驱体均通过第二压延单元完成第二次压延;以及驱动膜材输送单元,以使经过第二次压延后的膜材前驱体进入加热固化单元进行固化定型。

27、上述技术方案中,采用如第一方面实施例提供的导热吸波复合膜材制备装置按照上述工艺进行导热吸波复合膜材的制备,能够不用事先分步制备导热相变材料膜和吸波材料膜,并且,也不需要借助辅助剂进行两种膜材的人工叠加,从而能够在一定程度上提升制备得到的导热吸波复合膜材的性能,同时,还能在一定程度上兼顾提升生产效率以及制备得到的产品质量。

- 还没有人留言评论。精彩留言会获得点赞!