一种注塑模具快速分离系统及分离方法与流程

本发明涉及注塑加工,尤其涉及一种注塑模具快速分离系统及分离方法。

背景技术:

1、注塑机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注塑机的工作原理是借助螺杆的推力,将已塑化好的熔融状态的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程,注塑机按照注射装置和锁模装置的排列方式,可分为立式、卧式和立卧复合式。

2、现有技术中,立式注塑设备常常存在不便于脱模的情况,这是因为立式注塑设备在注塑过程中,塑料熔融物质通常是由上部进入模具,而模具则位于下部,于是注塑完成的工件容易卡在下模内,目前主要通过顶杆将工件顶出,然后通过人工拿取的方式完成下料工作,操作较为不便,并且顶杆的设计会使工件表面容易产生凹孔或者凸起的纹路,影响了工件的品质,如果工件在下模内卡的太死,顶杆还容易将工件顶压至变形甚至损坏。

技术实现思路

1、本发明的目的是为了解决现有技术中,卧式注塑设备不便于取出下模中工件的问题,而提出的一种注塑模具快速分离系统及分离方法。

2、为了实现上述目的,本发明采用了如下技术方案:

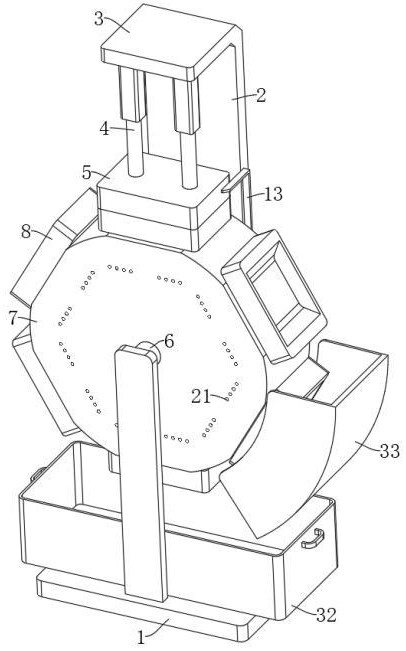

3、一种注塑模具快速分离系统,包括底座,还包括顶板,通过竖板固定连接在所述底座的上端,其中,所述顶板的下端固定安装有升降设备,所述升降设备的伸缩端可拆卸安装有上模;转盘,通过转轴转动连接在所述竖板上,其中,所述转盘的外壁安装有多个同间距分布的下模,其中一个所述下模与上模相对齐,所述上模上设有驱动转盘间歇转动的联动部。

4、为了便于完成下模的脱模工作,优选地,所述联动部包括固定连接在所述竖板上的支座,所述支座上转动安装有蜗杆,其中,所述转轴的外壁固定安装有与蜗杆啮合连接的蜗轮,所述蜗杆的一端通过单向轴承安装有被动齿轮,所述上模上固定连接有l形杆,所述l形杆的下端固定安装有与被动齿轮配合的直齿条。

5、为了提升下模的脱模效率,进一步地,所述转盘的外壁设有多个滑孔,多个所述滑孔内均滑动连接有滑块,其中,多个所述下模分别固定安装在多个滑块上,所述滑块与滑孔的内底部之间通过第一弹簧弹性连接,所述滑孔内底部设有驱动滑块上下抖动的抖动部。

6、为了带动下模往复抖动,更进一步地,所述抖动部包括转动连接在所述滑孔内底部的转杆,所述转杆的外壁固定安装有凸轮,所述凸轮的外壁抵紧在滑块的底部,其中,所述转杆的一端延伸至转盘的外壁并固定连接有从动齿轮,所述竖板上固定连接有开口朝上的u形齿条,所述u形齿条与从动齿轮相配合,所述u形齿条的轴线与转盘的轴线共线。

7、为了使下模得到高效散热,更进一步地,所述转盘的两端分别设有延伸至滑孔内的进气孔与排气孔,所述进气孔与排气孔内均固定安装有单向阀,所述滑块的下端固定连接有散热板。

8、为了防止灰尘污染滑孔与散热板,更进一步地,所述转盘的外壁设有装置槽,所述装置槽内滑动连接有矩形框,所述矩形框的端口上固定安装有滤网,所述进气孔的吸气端设置于装置槽内。

9、为了带动滤网上下抖动,更进一步地,所述矩形框与装置槽的内底部之间通过第二弹簧弹性连接,所述滑块上固定连接有第一磁铁,所述矩形框上固定连接有与第一磁铁相吸的第二磁铁。

10、为了便于收集脱模完成的工件,更进一步地,所述底座上设有接料盒,所述竖板上固定连接有弧形导向罩,所述弧形导向罩的轴线与转盘的轴线共线。

11、为了防止滤网上的灰尘对周围环境造成二次污染,更进一步地,所述竖板上固定连接有开口朝上的弧形接灰罩,所述弧形接灰罩抵紧在转盘的轴端,所述弧形接灰罩的轴线与转盘的轴线共线。

12、一种注塑模具快速分离系统的分离方法,操作步骤如下:

13、步骤1:通过升降设备带动上模向上移动而远离下模;

14、步骤2:直齿条扫过被动齿轮,转盘则会转动固定角度,带有工件的下模从上模的下端脱离;

15、步骤3:使另一个空壳的下模移动至上模的正下端;

16、步骤4:以此往复,当带有工件的下模朝下倾斜时,下模内的工件则会在重力作用下掉落下来。

17、与现有技术相比,本发明提供了一种注塑模具快速分离系统,具备以下有益效果:

18、1、该注塑模具快速分离系统,通过升降设备带动上模向上移动而远离下模,使内部带有工件的下模从上模的下端脱离,并使另一个空壳的下模移动至上模的正下端,当带有工件的下模朝下倾斜时,下模内的工件则会在重力作用下掉落下来,即可高效完成下模中工件的自动脱模工作,并且工件的表面更加平滑,质量更高,另一方面,没有了工人拿取工件的动作,会使注塑效率大大提升;

19、2、该注塑模具快速分离系统,通过转动的转盘会带动从动齿轮扫过u形齿条,从动齿轮则会通过转杆带动凸轮转动,滑块则会带动下模往复抖动,抖动的下模可以使工件更加高效的完成脱模工作;

20、3、该注塑模具快速分离系统,通过往复滑动的滑块会使外界的空气间歇性进入到滑孔内,并又会间歇性排出滑孔,空气会带走滑块与散热板上的部分热量,从而可以对滑块上的下模进行散热,散热后的下模可以更加高效的完成脱模工作;

21、4、该注塑模具快速分离系统,通过滑块带动第一磁铁同步上下移动,矩形框会带动滤网上下移动,滤网则会将外壁格挡的灰尘抖落,从而无需人工清理滤网,并且还能始终保持滤网的通风性,间接的提升下模的散热效率。

技术特征:

1.一种注塑模具快速分离系统,包括底座(1),其特征在于,还包括:

2.根据权利要求1所述的一种注塑模具快速分离系统,其特征在于,所述联动部包括:

3.根据权利要求2所述的一种注塑模具快速分离系统,其特征在于,所述转盘(7)的外壁设有多个滑孔(15),多个所述滑孔(15)内均滑动连接有滑块(16),

4.根据权利要求3所述的一种注塑模具快速分离系统,其特征在于,所述抖动部包括:

5.根据权利要求4所述的一种注塑模具快速分离系统,其特征在于,所述转盘(7)的两端分别设有延伸至滑孔(15)内的进气孔(20)与排气孔(21),所述进气孔(20)与排气孔(21)内均固定安装有单向阀,所述滑块(16)的下端固定连接有散热板(22)。

6.根据权利要求5所述的一种注塑模具快速分离系统,其特征在于,所述转盘(7)的外壁设有装置槽(23),所述装置槽(23)内滑动连接有矩形框(24),所述矩形框(24)的端口上固定安装有滤网(25),所述进气孔(20)的吸气端设置于装置槽(23)内。

7.根据权利要求6所述的一种注塑模具快速分离系统,其特征在于,所述矩形框(24)与装置槽(23)的内底部之间通过第二弹簧(26)弹性连接,所述滑块(16)上固定连接有第一磁铁(28),所述矩形框(24)上固定连接有与第一磁铁(28)相吸的第二磁铁(27)。

8.根据权利要求3所述的一种注塑模具快速分离系统,其特征在于,所述底座(1)上设有接料盒(32),所述竖板(2)上固定连接有弧形导向罩(33),所述弧形导向罩(33)的轴线与转盘(7)的轴线共线。

9.根据权利要求7所述的一种注塑模具快速分离系统,其特征在于,所述竖板(2)上固定连接有开口朝上的弧形接灰罩(31),所述弧形接灰罩(31)抵紧在转盘(7)的轴端,所述弧形接灰罩(31)的轴线与转盘(7)的轴线共线。

10.一种注塑模具快速分离系统的分离方法,采用权利要求1-9任一项所述的一种注塑模具快速分离系统,其特征在于,操作步骤如下:

技术总结

本发明公开了一种注塑模具快速分离系统及分离方法,属于注塑加工领域。一种注塑模具快速分离系统,包括底座,还包括顶板,通过竖板固定连接在所述底座的上端,其中,所述顶板的下端固定安装有升降设备,所述升降设备的伸缩端可拆卸安装有上模;转盘,通过转轴转动连接在所述竖板上,其中,所述转盘的外壁安装有多个同间距分布的下模,其中一个所述下模与上模相对齐,所述上模上设有驱动转盘间歇转动的联动部;本发明可以高效完成下模中工件的自动脱模工作,并且工件的表面更加平滑,质量更高,另一方面,没有了工人拿取工件的动作,会使注塑效率大大提升。

技术研发人员:于蕾,卞定伟

受保护的技术使用者:于蕾

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!