一种适用于复合材料翼面自适应加压的成型装置和方法与流程

本发明涉及一种适用于复合材料翼面自适应加压的成型装置和方法,属于复合材料成型。

背景技术:

1、飞行器重量与性能及经济性关系密切,减轻飞行器结构重量是飞行器研制工作中的主要目标之一。复合材料翼面具有比刚度和比强度高、抗疲劳和抗腐蚀性能好等优良的力学性能,在航空、航天结构中得到了广泛的应用,其应用范围由最初的次承力结构扩展到现在的主承力结构。

2、传统复合材料翼面成型模具通常采用对模结构,先在底模上铺层制备纤维预制体,再将底模和顶模通过压机合模或者或用紧固螺钉手动锁紧,最后放入加热设备中实现产品的固化成型。由于纤维预制体在固化前是柔软松散的状态,预制体的体积比最终成型的产品大,在合模的瞬间预制体受到急剧的压力变化会产生纤维变形现象,变形后的纤维方向和理论方向发生偏差,影响最终成型后复合材料翼面产品的刚强度。

技术实现思路

1、本发明的目的在于克服现有技术不足,提供一种可以根据树脂在加热固化的不同阶段粘度变化的现象,实现复合材料翼面柔性自适应加压的成型装置和方法。

2、本发明采用的技术方案如下:

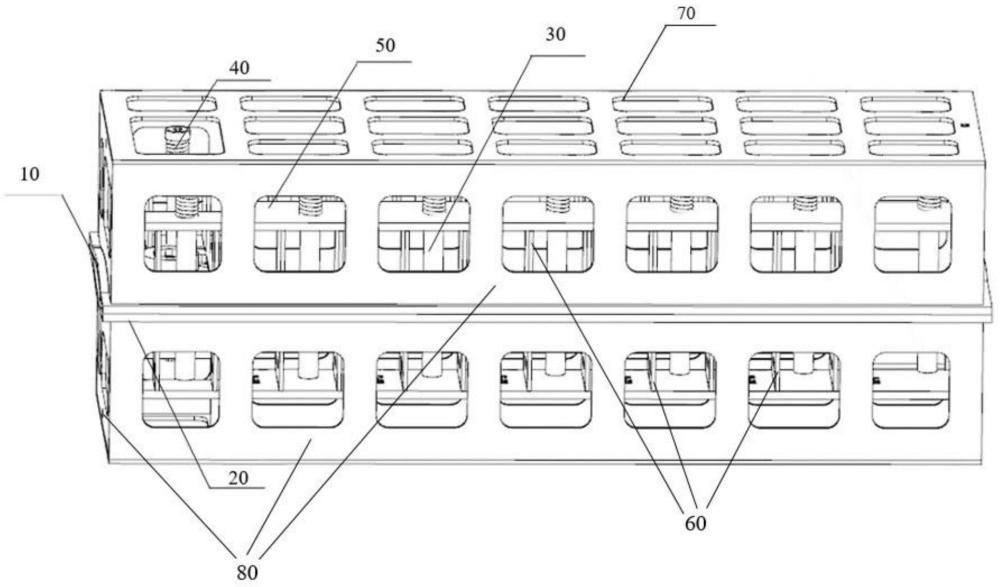

3、一种适用于复合材料翼面自适应加压的成型装置,包括上模、下模、紧固螺钉、压缩弹簧、横向隔板、纵向隔板;上模的上方、下模的下方均设置横向隔板和纵向隔板,横向隔板与纵向隔板固定连接;上模和下模之间通过紧固螺钉连接,紧固螺钉贯穿横向隔板;压缩弹簧位于上模的上方的横向隔板和紧固螺钉的端部之间。

4、进一步地,所述紧固螺钉不少于两列,位于翼面前缘和后缘位置。

5、进一步地,单列所述紧固螺钉的数量不少于6个,相邻紧固螺钉的距离不大于400mm,紧固螺钉的直径不小于40mm。

6、进一步地,上述成型装置还包括端面框架、侧面框架,其与横向隔板、纵向隔板相连接,构成框架结构。

7、一种复合材料翼面自适应加压成型方法,包括以下步骤:

8、将复合材料翼面的承载梁与前缘泡沫芯块、后缘泡沫芯块粘接在一起,并进行抽真空预压实;

9、对抽真空预压实后的复合材料翼面的承载梁、前缘泡沫芯块、后缘泡沫芯块进行翼面铺层,得到预成型体;

10、将预成型体放置在权利要求1~4中任一项所述的适用于复合材料翼面自适应加压的成型装置中进行固化,固化过程中通过紧固螺钉、压缩弹簧、横向隔板、纵向隔板构成的组合机构实现自适应加压;

11、固化后进行脱模,得到复合材料翼面。

12、进一步地,在上模、下模进行合模时,拧动紧固螺钉使其端部压紧弹簧,弹簧被压缩时储存弹性势能;产品固化过程中随着温度升高树脂黏度逐渐降低,树脂流动加快并顺着模具间隙和流胶槽流出模具,预成型体的表观体积变小,弹簧储存的弹性势能转化为动能,持续压紧上模和下模,不断减小合模间隙,实现产品的自适应加压。

13、进一步地,其特征在于,在所述固化过程中利用烘箱对所述预成型体进行加热。

14、进一步地,所述固化过程包括:

15、烘箱温度设定为90℃,待模具升温到70℃,保温20min;

16、烘箱温度设定为120℃,待模具温度升到90℃,保温20min;

17、烘箱温度设定为150℃,待模具温度升到125℃时开始计算保温时间,此时将烘箱温度设定值下调到135℃,并将模具保温120min。

18、进一步地,所述复合材料翼面中的纤维为碳纤维或者石英纤维或玻璃纤维,树脂为环氧树脂,也可以是其他合适的纤维或树脂材料。

19、进一步地,所述进行翼面铺层,包括:

20、在复合材料翼面的承载梁、前缘泡沫芯块、后缘泡沫芯块的表面贴胶膜;

21、按照设置的铺层顺序整体包覆预浸料层组,包覆时每层预浸料都紧贴泡沫芯块或上一层预浸料;

22、采用模具进行压实,再按照设置的铺层顺序整体包覆预浸料层组,最终得到预成型体,并进行修整。

23、本发明与现有技术相比的有益效果:

24、1)本发明具有很好的适应性,在复合材料产品的生产过程中有很好的通用性,可以提高产品生产的自动化程度,减少人工成本和时间,增加产品收益;

25、2)采用本发明方法,在复合材料成型过程可以实现预制件的加压过程自适应树脂的黏度变化,在节省大量生产工时的同时,不会出现瞬时急速加压造成的纤维变形现象,提高产品的性能和附加值;

26、3)本发明具有良好的推广应用价值,可有效推动航空航天领域复合材料翼面成型工艺的发展应用。

技术特征:

1.一种适用于复合材料翼面自适应加压的成型装置,其特征在于,包括上模、下模、紧固螺钉、压缩弹簧、横向隔板、纵向隔板;上模的上方、下模的下方均设置横向隔板和纵向隔板,横向隔板与纵向隔板固定连接;上模和下模之间通过紧固螺钉连接,紧固螺钉贯穿横向隔板;压缩弹簧位于上模的上方的横向隔板和紧固螺钉的端部之间。

2.根据权利要求1所述的装置,其特征在于,所述紧固螺钉不少于两列,位于翼面前缘和后缘位置。

3.根据权利要求1所述的装置,其特征在于,单列所述紧固螺钉的数量不少于6个,相邻紧固螺钉的距离不大于400mm,紧固螺钉的直径不小于40mm。

4.根据权利要求1所述的装置,其特征在于,还包括端面框架、侧面框架,其与横向隔板、纵向隔板相连接,构成框架结构。

5.一种复合材料翼面自适应加压成型方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的方法,其特征在于,在上模、下模进行合模时,拧动紧固螺钉使其端部压紧弹簧,弹簧被压缩时储存弹性势能;产品固化过程中随着温度升高树脂黏度逐渐降低,树脂流动加快并顺着模具间隙和流胶槽流出模具,预成型体的表观体积变小,弹簧储存的弹性势能转化为动能,持续压紧上模和下模,不断减小合模间隙,实现产品的自适应加压。

7.根据权利要求5所述的方法,其特征在于,在所述固化过程中利用烘箱对所述预成型体进行加热。

8.根据权利要求5所述的方法,其特征在于,所述固化过程包括:

9.根据权利要求5所述的方法,其特征在于,所述复合材料翼面中的纤维为碳纤维或者石英纤维或玻璃纤维,树脂为环氧树脂。

10.根据权利要求5所述的方法,其特征在于,所述进行翼面铺层,包括:

技术总结

本发明涉及一种适用于复合材料翼面自适应加压的成型装置和方法。该成型装置包括上模、下模、紧固螺钉、压缩弹簧、横向隔板、纵向隔板;上模的上方、下模的下方均设置横向隔板和纵向隔板,横向隔板与纵向隔板固定连接;上模和下模之间通过紧固螺钉连接,紧固螺钉贯穿横向隔板;压缩弹簧位于上模的上方的横向隔板和紧固螺钉的端部之间。本发明在复合材料成型过程可以实现预制件的加压过程自适应树脂的黏度变化,在节省大量生产工时的同时,不会出现瞬时急速加压造成的纤维变形现象,提高产品的性能和附加值。本发明在复合材料产品的生产过程中有很好的通用性,具有良好的推广应用价值,可有效推动航空航天领域复合材料翼面成型工艺的发展应用。

技术研发人员:韩蕾,龚文化,孙辉,冯伟峥,仲镇

受保护的技术使用者:航天特种材料及工艺技术研究所

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!