一种橡塑复合密封板及其制备方法和应用与流程

本发明涉及密封材料,特别涉及一种橡塑复合密封板及其制备方法和应用。

背景技术:

1、电池密封板是用于电池密封领域的密封材料,能够避免电池中电解液的渗漏等问题,对电池的性能和使用寿命具有关键的影响。例如当电池密封板对液流电池的密封性能不足时,会导致其中电解液渗漏,电池性能和寿命严重受到影响。为保证液流电池的密封效果,在液流电池电极密封板的板框上需要设计相互配合的蛇形流道和密封胶条,密封胶条的材质一般为橡胶,主要分为线密封和面密封两种。目前液流电池密封板框主要采用聚乙烯(pe)或聚丙烯(pp)等通用塑料,但是这些材料的表面基团呈惰性,不易与橡胶密封胶条粘接,导致密封板对液流电池整体的密封性能较差。因此,如何将密封胶条精准固定在密封板框两侧,同时保证电堆(电池组)组装时密封胶条不脱落且便于定位,是决定液流电池及其电堆密封性能的关键环节之一。

2、现有技术中一般利用胶水将密封胶条粘接在密封板框上,或将密封胶条安装在橡胶沟槽内,但是胶水被电解液腐蚀后进入电解液中形成杂质,严重时会引入氟、硫等元素,导致电池内阻增大、密封性能下降,而仅将密封胶条安装在橡胶沟槽内也难以保证密封性能,并且涂胶粘接或安装在橡胶沟槽内的过程耗时耗力,精准度也较低。

3、因此,开发橡胶密封胶条和塑料密封板框复合的密封板,解决密封胶条的安装及定位问题,是液流电池密封材料及结构设计发展的趋势,对液流电池技术发展具有重要的意义。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明的目的在于提供一种橡塑复合密封板的制备方法,通过控制注射温度,将未硫化的橡胶直接注射到板框的橡胶沟槽内,然后控制硫化温度,使得橡胶在密封板框橡胶沟槽内固化交联成型。

2、本发明的第二方面在于提供一种橡塑复合密封板。

3、本发明的第三方面在于提供一种橡塑复合密封板的应用。

4、本发明的第四方面在于提供一种液流电池。

5、为了实现上述目的,本发明所采取的技术方案是:

6、本发明的第一方面在于提供一种橡塑复合密封板的制备方法,包括如下步骤:

7、s1.将塑料通过注塑成型,得到含有橡胶沟槽的电池密封板框,冷却;

8、s2.将含有交联剂的未硫化橡胶注塑到电池密封板框的橡胶沟槽内,硫化,得到橡塑复合密封板;

9、所述塑料的热变形温度减去橡胶的注射温度的值≥35℃;

10、所述塑料的热变形温度减去橡胶的硫化温度的值≥30℃。

11、本发明通过将未硫化的橡胶注射到电池密封板框的橡胶沟槽中,再进行硫化,使得橡胶在电池密封板框的橡胶沟槽内直接固化交联成型,形成密封胶条,得到一体成型的橡塑复合密封板。在这个过程中,需要严格控制橡胶的注射温度和硫化温度,当注塑温度或硫化温度过高时,会导致电池密封板框变形量过大,出现明显翘曲变形,无法作为密封板使用,同时在注塑过程中由于温度过高,还会导致电池密封板框的橡胶沟槽被冲断,橡胶从板框处渗入板内,破坏其它功能结构,影响橡塑复合密封板的长期耐酸碱介质性能。

12、本发明得到的橡塑复合密封板通过注塑一体成型,复合良好,橡胶与电池密封板框之间不需要通过涂胶粘接,提升了橡塑复合密封板的密封性能,同时将橡胶注塑到橡胶沟槽内还能够减少修边流程,减小加工过程电池密封板框的变形量,避免橡胶密封胶条粘接或安装时难以定位,以及电堆装堆时密封胶条容易错位的问题。

13、塑料的热变形温度一般在一个范围内,此时采用塑料热变形温度范围的下限与橡胶的注射温度和硫化温度进行比较。

14、在本发明的一些实施方式中,所述塑料的热变形温度减去橡胶的注射温度的值为40~140℃。

15、在本发明的一些实施方式中,所述塑料的热变形温度减去橡胶的硫化温度的值≥35℃。

16、在本发明的一些实施例中,所述塑料的热变形温度减去橡胶的硫化温度的值为35~50℃。

17、在本发明的一些实施方式中,所述步骤s2中橡胶的注射温度为30~140℃。

18、在本发明的一些实施例中,所述步骤s2中橡胶的注射温度90~110℃。

19、在本发明的一些实施方式中,所述步骤s2中橡胶的硫化温度为90~195℃。

20、在本发明的一些实施例中,所述步骤s2中橡胶的硫化温度为115~180℃。

21、当电池密封板框的材质,即步骤s1中的塑料为工程塑料时,如聚砜、聚酰胺、聚苯醚等,此时塑料的热变形温度较高,橡胶的注射温度和硫化温度控制在200℃以下;当电池密封板框的材质,即步骤s1中的塑料为通用塑料时,如聚乙烯、聚丙烯等,此时塑料的热变形温度较低,橡胶的注射温度和硫化温度需要控制在150℃以下。

22、在本发明的制备方法中,橡胶的硫化温度与其注射温度相互配合,橡胶的硫化温度一般不低于橡胶的注射温度。

23、如果橡胶本身需要的硫化温度较高,可以通过添加低温交联剂来降低橡胶的硫化温度。

24、低温交联剂指典型引发温度低于150℃的能(或能在助剂协同作用下)引发高分子材料交联固化反应的一类交联剂。

25、在本发明的一些实施方式中,所述低温交联剂为过氧化二月桂酰(lpo)、过氧化苯甲酸叔丁酯(tbpb)、过氧化二(2,4-二氯苯甲酰)(dcbp)、过氧化二苯甲酰(bpo)中的一种或多种组合。

26、在本发明的一些实施方式中,所述步骤s2中橡胶的注射压力为5~40mpa。

27、在本发明的一些实施例中,所述步骤s2中橡胶的注射压力为8~20mpa。

28、通过控制注射压力,能够进一步保证注射时橡胶成功注射到电池密封板框的橡胶沟槽内,同时保证橡胶的填充情况,进一步避免橡胶渗入板内破坏其它功能结构,导致密封性能和长期耐酸碱介质性能的降低。

29、在本发明的一些实施例中,所述步骤s2中橡胶的注射过程进行5~10min的保压;保压的压力为注射压力。

30、在本发明的一些实施方式中,所述步骤s2中硫化过程进行3~30min的保压;所述保压的压力≤20mpa。

31、注射后的硫化过程进行一定时间的保压,能够保证得到的橡胶密封胶条充分、均匀交联,使尺寸及各部位结构、位置都达到设计公差范围内,且表面无污点、损伤等缺陷存在。

32、在本发明的一些实施例中,所述硫化过程的保压压力为8~20mpa。

33、在本发明的一些具体实施例中,所述硫化过程的保压压力为6~15mpa。

34、在本发明的一些实施例中,所述步骤s2中硫化过程进行3~10min的保压。

35、在本发明的一些具体实施例中,所述步骤s2中硫化过程进行5~7min的保压。

36、在本发明的一些实施方式中,所述步骤s2中注射后橡胶的压缩率为10~30%。

37、在本发明的一些实施例中,所述步骤s2中注射后橡胶的压缩率为15~25%。

38、在本发明的一些具体实施例中,所述步骤s2中注射后橡胶的压缩率为20%。

39、在本发明的一些实施方式中,所述步骤s2中橡胶在橡胶沟槽的填充率在80%以上。

40、在本发明的一些实施例中,所述步骤s2中橡胶在橡胶沟槽的填充率为82~95%。

41、在本发明的一些具体实施例中,所述步骤s2中橡胶在橡胶沟槽的填充率为90~95%。

42、在本发明的一些实施方式中,所述步骤s1的冷却在常温下进行,以消除电池密封板框的残余内应力。

43、在本发明的一些实施方式中,所述步骤s1中先经过退火处理再进行冷却。

44、在本发明的一些实施例中,所述退火处理的温度为160~190℃。

45、在本发明的一些实施方式中,所述橡胶硫化成型后产生的飞边宽度≤0.5mm。

46、通过控制飞边宽度,能够避免长期使用下飞边对电池寿命的影响。

47、在本发明的一些实施例中,所述橡胶硫化成型后产生的飞边宽度≤0.3mm。

48、在本发明的一些实施方式中,所述塑料包括聚乙烯、聚丙烯、聚砜、聚酰胺、聚苯醚。

49、在本发明的一些实施方式中,所述橡胶为耐酸碱橡胶,具体包括氟硅胶、三元乙丙橡胶、氟橡胶、氢化丁腈橡胶、全氟醚橡胶、聚异丁烯橡胶、四丙氟橡胶。

50、在本发明的一些实施例中,所述氟橡胶为过氧氟橡胶。

51、在本发明的一些实施方式中,所述交联剂为过氧化二月桂酰、过氧化二异丙苯(dcp)、二叔丁基过氧化异丙基苯(bipb)中的至少一种。

52、在本发明的一些实施方式中,所述步骤s1中塑料的注塑温度为200~350℃。

53、在本发明的一些实施例中,所述步骤s1中塑料的注塑温度为200℃、210℃、220℃、300℃。

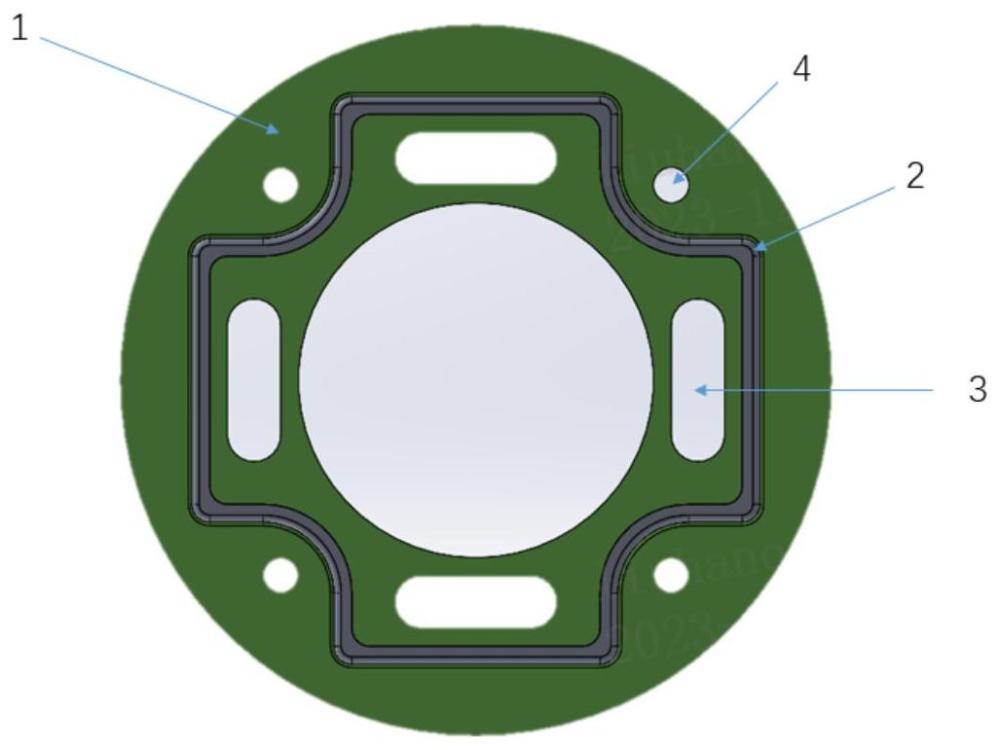

54、在本发明的一些实施方式中,所述步骤s1得到的电池密封板框含有密封胶条、定位孔、流道。

55、在制备过程中,橡胶注塑到橡胶沟槽内,硫化后固化交联成型,形成密封胶条。

56、在本发明的一些实施例中,所述密封胶条的截面为矩形、圆形、“d”形、“凸”字形中的至少一种。

57、在本发明的一些实施方式中,所述流道包括电解水入口、氢气出口、电解水和氧气出口,密封胶条围绕流道形成密封圈,该密封圈为线密封。

58、密封圈包括橡胶沟槽和橡胶沟槽内固化成型的橡胶密封胶条。

59、本发明的第二方面提供一种本发明第一方面所述制备方法制备得到的橡塑复合密封板。

60、本发明的第三方面提供一种本发明第二方面所述橡塑复合密封板在电池密封领域中的应用。

61、本发明的第四方面提供一种液流电池,包括本发明第二方面所述橡塑复合密封板。

62、在本发明的一些实施方式中,所述液流电池还包括电解液。

63、在本发明的一些实施例中,所述电解液为浓盐酸亚铁电解液或浓硫酸钒电解液。

64、与现有技术相比,本发明至少具有如下有益技术效果:

65、(1)本发明通过控制制备过程的注塑温度和硫化温度,将橡胶成功注射到电池密封板框的橡胶沟槽内,并保证电池密封板框不发生明显变形,同时避免橡胶冲破橡胶沟槽破坏其它功能结构,从而实现橡塑复合密封板的一体化结构,提升橡塑复合密封板的密封性能和长期耐酸碱介质性能,且制备方法简单,无需进行任何机加工或装配操作,生产成本低。

66、(2)本发明得到的橡塑复合密封板具有一体成型的复合结构,电池密封板框和橡胶密封胶条复合良好,提升了橡塑复合密封板的密封性能以及长期耐酸碱介质性能,避免橡胶密封胶条粘接或安装时难以定位,以及电堆装堆时密封胶条容易错位的问题

67、(2)本发明得到的橡塑复合密封板具有良好的密封性能以及长期耐酸碱介质性能,且无需胶水粘接,不会引入氟、硫元素导致电池内阻增大,适用于作为电池密封材料,尤其适用于液流电池密封领域。

- 还没有人留言评论。精彩留言会获得点赞!