一种注塑成型模具压力保持装置的制作方法

本发明涉及注塑模具,特别涉及一种注塑成型模具压力保持装置。

背景技术:

1、在注塑模具的使用过程中发现,注塑模具在被填充满后,因为注塑液的冷却或因其他因素,注塑液成型后与注塑模具的内腔无法完全匹配,注塑成品会出现局部的缺陷或呈现凹凸不平的状态,导致成品不。

2、在公开号为cn213766945u的专利中提出了一种注塑成型模具压力保持装置,在该专利中包括模具底框、对接通孔、注塑框、注塑口、内置承接框、注塑腔、模具盖板、定位孔、活动加压板、定位柱、定位框体、内置活动板、内置柱、缓冲垫、弹簧,外部盖板进入到框体的内部,并将外部盖板搭建在内置承接框上,同时使活动加压板进入到注塑腔中,通过注塑框内的注塑口对注塑腔内部进行注塑,当注塑腔被填满后,活动加压板受注塑液的轻微挤压,内置活动板在定位框体内向上移动,同时弹簧受压缩,当注塑液在自然冷却时,注塑液发生形变,活动加压板受弹簧的压力影响,始终保持对于注塑液的施压,使注塑液同时与底板、内置承接框和活动加压板之间充分接触,该装置能够根据注塑液各个时间段的形态变化,略微调整模具的内部结构,保持注塑液与注塑模具的内壁完全接触,但是在该专利中还存在以下问题:

3、现有注塑模具在注塑时密封效果不佳,其注塑后内部压力需要泄压,其在泄压过程不能对泄压结构进行定位导向的工作,使泄压工作不稳定。

4、针对以上问题,需要设计出一种注塑成型模具压力保持装置,从而克服上述问题。

技术实现思路

1、本发明的主要目的在于提供一种注塑成型模具压力保持装置,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明采取的技术方案为:

3、一种注塑成型模具压力保持装置,包括注塑模具,所述注塑模具的后面设置有注塑密封组件;

4、所述注塑密封组件包括设置在注塑模具后面的第一密封垫板,所述第一密封垫板后面的中部设置也有注塑通道,所述注塑通道的后面设置有缓冲管,所述缓冲管的顶部设置有注塑导入口,所述缓冲管的内部设置有推杆,所述推杆的后面设置有辅助推块,所述注塑通道外壁的后端设置有锁紧板,所述锁紧板正面的四角均安装有第一导向杆,所述推杆的正面设置有活塞;

5、所述注塑模具的右侧面安装有冷却成型腔,所述冷却成型腔的右侧面设置有冷却器,所述注塑模具的左侧面设置有安装块,所述安装块的左侧面设置有压力传感器,所述注塑模具的顶部安装有下压杆,所述下压杆的顶部安装有下压块,所述下压杆的底部贯穿注塑模具的顶部安装有活动加压板。

6、作为本发明优选的方案,所述注塑模具的正面设置有排压安装组件,所述排压安装组件包括设置在注塑模具正面的第二密封垫板,所述第二密封垫板正面的四角均安装有第二导向杆,所述第二密封垫板正面的中部安装有排压通道,所述排压通道,所述排压活塞的正面设置有排压操作杆,所述排压活塞的外壁设置有防护套筒,所述排压活塞外壁的后端设置有导向垫板,所述排压通道内壁的前端设置有密封圈。

7、作为本发明优选的方案,所述注塑模具与第一密封垫板为可拆卸连接,所述第一密封垫板与注塑通道为可拆卸连接,所述锁紧板套接在注塑通道外壁的后端。

8、作为本发明优选的方案,所述第一密封垫板与四个所述第一导向杆螺纹连接,四个所述第一导向杆的后面与锁紧板正面的四角螺纹连接,所述注塑通道与缓冲管为可拆卸连接。

9、作为本发明优选的方案,所述推杆设置在缓冲管的内部,推杆与辅助推块为可拆卸连接,所述推杆与活塞为可拆卸连接。

10、作为本发明优选的方案,所述冷却成型腔与冷却器为可拆卸连接,所述注塑模具与安装块为可拆卸连接,所述安装块与压力传感器为可拆卸连接,所述注塑模具与下压杆螺纹连接,所述下压杆与下压块螺纹连接,所述下压杆与活动加压板为可拆卸连接。

11、作为本发明优选的方案,所述第二密封垫板与注塑模具为可拆卸连接,所述第二密封垫板与排压通道为可拆卸连接,所述排压通道与排压活塞为可拆卸连接,所述排压通道与密封圈为可拆卸连接。

12、作为本发明优选的方案,所述第二密封垫板与四个所述第二导向杆螺纹连接,四个所述第二导向杆的正面均与导向垫板后面的四角螺纹连接。

13、作为本发明优选的方案,所述排压活塞与排压操作杆为可拆卸连接,所述防护套筒套接在排压活塞的外壁,所述导向垫板套接在排压活塞外壁后端,且为可拆卸连接。

14、有益效果

15、与现有技术相比,本发明具有如下有益效果:

16、1、该注塑成型模具压力保持装置,通过设置的注塑导入口将需要注塑的液体通过缓冲管注入注塑通道,通过推动辅助推块利用推杆使液体通过活塞注入注塑模具内部进行注塑,设置的第一密封垫板对活塞与注塑通道之间的连接提高密封效果没设置在第一密封垫板后面四角的第一导向杆与锁紧板正面螺纹连接,对注塑通道的使用起到导向限位的工作。

17、2、该注塑成型模具压力保持装置,通过设置的排压操作杆添带动排压活塞向前移动,使注塑模具内的压力通过排压通道进行泄压的工作,其设置在排压通道与排压活塞之间的密封圈,提高排压通道与排压活塞之间连接密封效果,设置在第二密封垫板正面四角的四个第二导向杆与导向垫板后面四角螺纹连接,对排压通道的使用过提高导向限位的工作,设置的防护套筒对排压活塞的使用起到防护工作。

18、3、该注塑成型模具压力保持装置,通过设置的冷却器对冷却成型腔内的注塑液体进行冷却使用,设置的压力传感器可对注塑模具内的压力进行感应,其将液体注塑排压安装组件注塑模具内部,设置的活动加压板底部与液体底部接触,使活动加压板上升,可对内部注塑液体与注塑模具内壁之间的距离进行感应,可起到提示的作用。

技术特征:

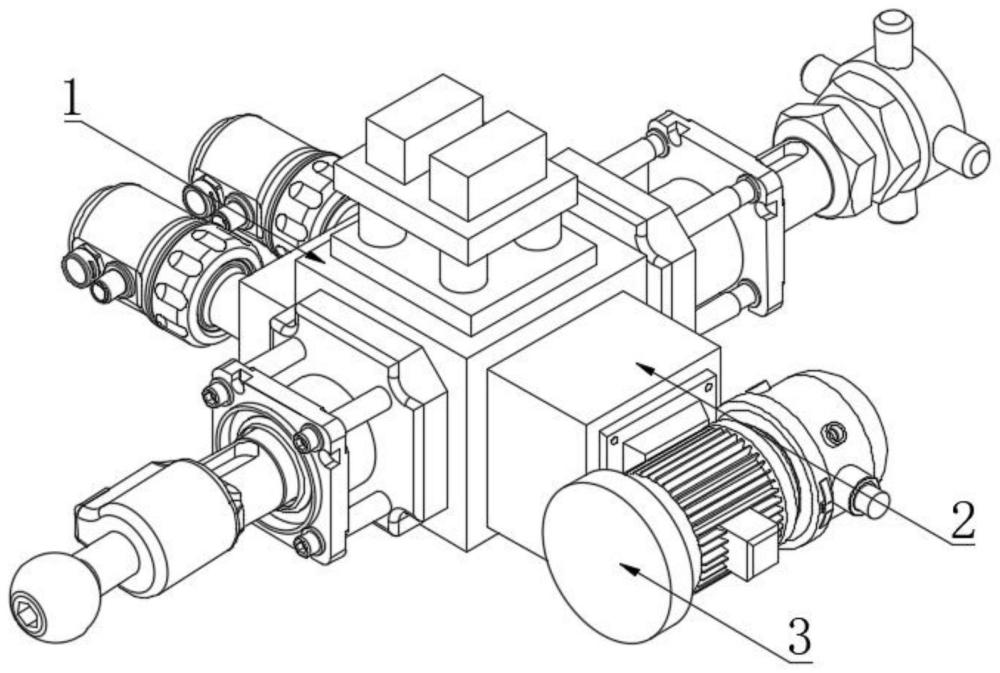

1.一种注塑成型模具压力保持装置,包括注塑模具(1),其特征在于:所述注塑模具(1)的后面设置有注塑密封组件(9);

2.根据权利要求1所述的一种注塑成型模具压力保持装置,其特征在于:所述注塑模具(1)的正面设置有排压安装组件(10),所述排压安装组件(10)包括设置在注塑模具(1)正面的第二密封垫板(1001),所述第二密封垫板(1001)正面的四角均安装有第二导向杆(1003),所述第二密封垫板(1001)正面的中部安装有排压通道(1002),所述排压通道(1002的正面安装有排压活塞(1005),所述排压活塞(1005)的正面设置有排压操作杆(1007),所述排压活塞(1005)的外壁设置有防护套筒(1006),所述排压活塞(1005)外壁的后端设置有导向垫板(1004),所述排压通道(1002)内壁的前端设置有密封圈(1008)。

3.根据权利要求11所述的一种注塑成型模具压力保持装置,其特征在于:所述注塑模具(1)与第一密封垫板(901)为可拆卸连接,所述第一密封垫板(901)与注塑通道(905)为可拆卸连接,所述锁紧板(904)套接在注塑通道(905)外壁的后端。

4.根据权利要求1所述的一种注塑成型模具压力保持装置,其特征在于:所述第一密封垫板(901)与四个所述第一导向杆(903)螺纹连接,四个所述第一导向杆(903)的后面与锁紧板(904)正面的四角螺纹连接,所述注塑通道(905)与缓冲管(906)为可拆卸连接。

5.根据权利要求1所述的一种注塑成型模具压力保持装置,其特征在于:所述推杆(908)设置在缓冲管(906)的内部,推杆(908)与辅助推块(909)为可拆卸连接,所述推杆(908)与活塞(902)为可拆卸连接。

6.根据权利要求1所述的一种注塑成型模具压力保持装置,其特征在于:所述冷却成型腔(2)与冷却器(3)为可拆卸连接,所述注塑模具(1)与安装块(4)为可拆卸连接,所述安装块(4)与压力传感器(5)为可拆卸连接,所述注塑模具(1)与下压杆(6)螺纹连接,所述下压杆(6)与下压块(7)螺纹连接,所述下压杆(6)与活动加压板(8)为可拆卸连接。

7.根据权利要求2所述的一种注塑成型模具压力保持装置,其特征在于:所述第二密封垫板(1001)与注塑模具(1)为可拆卸连接,所述第二密封垫板(1001)与排压通道(1002)为可拆卸连接,所述排压通道(1002)与排压活塞(1005)为可拆卸连接,所述排压通道(1002)与密封圈(1008)为可拆卸连接。

8.根据权利要求2所述的一种注塑成型模具压力保持装置,其特征在于:所述第二密封垫板(1001)与四个所述第二导向杆(1003)螺纹连接,四个所述第二导向杆(1003)的正面均与导向垫板(1004)后面的四角螺纹连接。

9.根据权利要求2所述的一种注塑成型模具压力保持装置,其特征在于:所述排压活塞(1005)与排压操作杆(1007)为可拆卸连接,所述防护套筒(1006)套接在排压活塞(1005)的外壁,所述导向垫板(1004)套接在排压活塞(1005)外壁后端,且为可拆卸连接。

技术总结

本发明公开了一种注塑成型模具压力保持装置,涉及注塑模具技术领域,包括注塑模具,所述注塑模具的后面设置有注塑密封组件,所述缓冲管的内部设置有推杆,所述推杆的后面设置有辅助推块,所述推杆的正面设置有活塞,注塑导入口将需要注塑的液体通过缓冲管注入注塑通道,通过推动辅助推块利用推杆使液体通过活塞注入注塑模具内部进行注塑,排压操作杆添带动排压活塞向前移动,使注塑模具内的压力通过排压通道进行泄压的工作,其设置在排压通道与排压活塞之间的密封圈,提高排压通道与排压活塞之间连接密封效果,活动加压板底部与液体底部接触,使活动加压板上升,可对内部注塑液体与注塑模具内壁之间的距离进行感应,可起到提示的作用。

技术研发人员:胡国应

受保护的技术使用者:东莞市永舜精密模具有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!