压排气线装置的制作方法

本发明涉及排气线压出,具体是压排气线装置。

背景技术:

1、在胎面等半部件压排气线可以有效杜绝成品轮胎窝气,离层脱层等现象。压排气线工艺要求是排气线之间等距排布,贯通整个胎面等半部件表面,符合深度要求且深浅一致的清晰压痕,这样的压痕可以在后续成型工序滚压排气的过程中起到良好的排气沟道作用。

2、目前排气线装置采用自重千层棍。压排气线装置包括横跨在联动线上方的框架,设置在框架顶部的升降气缸、与气缸活塞链接的千层棍支架,支架上安装有外圈可转动的金属棍片千层棍,以胎面部件为例,在使用过程中,升降气缸控制千层棍的升降,从而使千层棍靠近联动线上待压排气线的胎面。到达压排气线位置时,千层棍上多个套在中心轴上的棍片吻合胎面轮廓压在胎面表面上,利用棍片自身的重量使得对应安装在胎面下方的棱棍在胎面下表面产生排气线压痕。自重千层棍作用在横截面单位宽度的棍片压合力相同,但胎面横截面厚度不同,相同的压合力无法适应厚度的变化,导致薄的部位压痕深,厚的部位压痕浅甚至没有,在胎肩及胎翼胶部位这种现象更加明显,导致压出的胎面排气线深浅不一致,某些部位排气线断开不连贯,无法满足工艺要求。

3、基于此,现在提供压排气线装置,可以消除现有装置存在的弊端。

技术实现思路

1、本发明的目的在于提供压排气线装置,以解决背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:

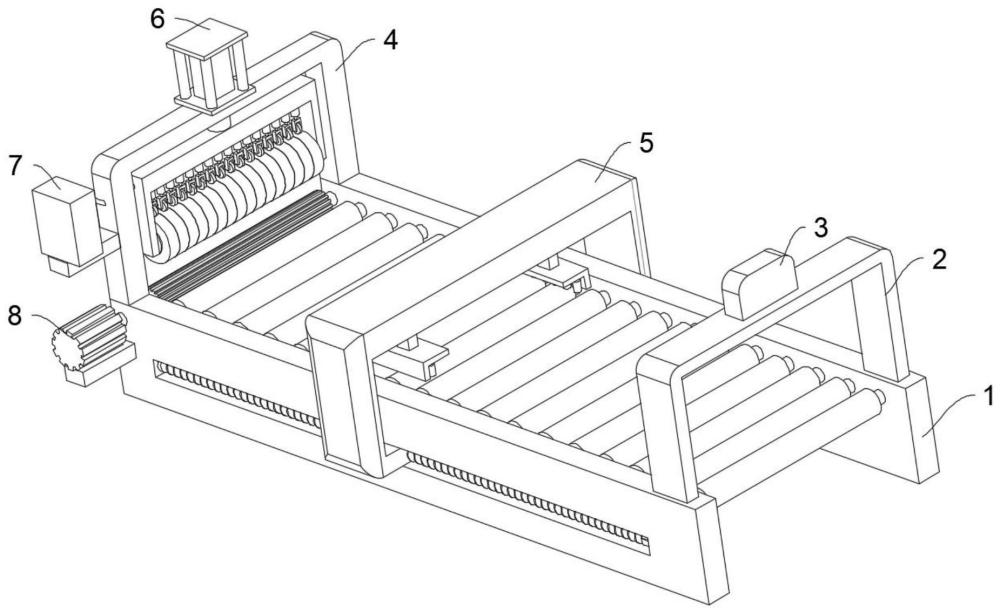

3、压排气线装置,包括支撑板、扫描仪支架、辊压支架、气缸,两个所述支撑板上表面共同固定连接有扫描仪支架和辊压支架,所述扫描仪支架和辊压支架分别位于支撑板的两端,所述辊压支架顶部设置有气缸,还包括辊压组件、导向组件、扫描组件、输送组件,所述辊压组件设置在辊压支架上,用于对胎面进行压排气线操作,所述导向组件设置在支撑板上,用于对胎面进行位置调整,所述扫描组件设置在扫描仪支架上,用于识别胎面厚度,所述输送组件设置在两个支撑板之间,用于对轮胎胎面进行输送。

4、在上述技术方案的基础上,本发明还提供以下可选技术方案:

5、在一种可选方案中:所述输送组件包括第一电机、第一旋转轴、传送辊、第二齿轮、第二旋转轴、第一齿轮、同步带,其中一个所述支撑板内开设有传动腔,两个所述支撑板之间通过轴承贯穿转动连接有第一旋转轴和若干第二旋转轴,所述第一旋转轴与若干第二旋转轴一端贯穿延伸至传动腔内,所述支撑板侧壁通过支架固定连接有第一电机,所述第一电机输出端贯穿延伸至传动腔内与第一旋转轴固定连接,所述第一旋转轴位于传动腔内的部分固定连接有第二齿轮,若干所述第二旋转轴位于传动腔内的部分均固定连接有第一齿轮,若干所述第二旋转轴位于传动腔外的部分均固定连接有传送辊,所述第二齿轮与若干所述第一齿轮共同配合有同步带。

6、在一种可选方案中:所述辊压组件包括千层辊分区气缸、升降架、固定辊、棱棍、活塞、压力轮、限位块、固定板、辊片,所述辊片包括转动圈和压力圈,所述第一旋转轴上固定连接有棱棍,所述气缸输出端固定连接有升降架,所述辊压支架侧壁通过支架固定连接有千层辊分区气缸,所述升降架截面为冂字形,所述升降架内侧壁固定连接有固定辊,所述升降架下方设置有十六个活塞,十六个所述活塞输出端均设置有压力轮,所述固定辊圆周侧壁固定连接有十六个固定板,十六个所述固定板侧壁均滑动连接有压力圈,所述压力圈与固定板之间固定连接有两个阻尼弹簧,所述压力圈外侧圆周侧壁转动连接有转动圈,所述传动腔侧壁开设有四个两两相对的限位槽,所述压力圈内侧壁固定连接有四个两两相对的限位块,四个所述限位槽与限位块一一对应,所述限位块与限位槽内侧壁滑动连接,所述压力轮位于转动圈正上方,所述压力轮与转动圈抵接,两个所述阻尼弹簧设置在压力轮正下方,所述千层辊分区气缸输出端贯穿延伸至升降架内与若干活塞气孔连接。

7、在一种可选方案中:所述固定辊上固定连接有位置相对的两个保护块,两个所述保护块与压力圈外侧壁滑动连接。

8、在一种可选方案中:所述导向组件包括导向架、双向螺杆、移动块、夹块、第三电机、调整结构,两个所述支撑板侧壁均开设有滑动槽,两个所述滑动槽内侧壁共同滑动连接有导向架,所述导向架内开设有移动槽,所述移动槽内侧壁通过轴承转动连接有双向螺杆,所述移动槽内侧壁贯穿滑动连接有两个移动块,两个所述移动块位于双向螺杆两端,两个所述移动块下表面均固定连接有夹块,所述导向架内开设有第三电机槽,所述第三电机槽内侧壁固定连接有第三电机,所述第三电机输出端与双向螺杆固定连接,所述调整结构设置在支撑板内。

9、在一种可选方案中:所述调整结构包括第二电机和螺纹杆,两个所述滑动槽内侧壁均通过轴承转动连接有螺纹杆,两个所述支撑板内均开设有第二电机槽,所述第二电机槽内侧壁固定连接有第二电机,两个所述第二电机输出端与两个螺纹杆分别固定连接,两个所述螺纹杆共同与导向架螺纹连接。

10、在一种可选方案中:所述导向架内侧壁固定连接有稳定杆,两个所述移动块与稳定杆贯穿滑动连接。

11、在一种可选方案中:两个所述夹块下表面均通过轴转动连接有转动辊。

12、在一种可选方案中:所述扫描组件包括激光扫描仪,所述扫描仪支架上表面固定连接有激光扫描仪。

13、相较于现有技术,本发明的有益效果如下:

14、1、本发明通过设置扫描组件和辊压组件,包括激光扫描仪千层辊分区气缸、升降架、固定辊、棱棍、活塞、压力轮、限位块、固定板、辊片,胎面轮廓厚度变化由激光扫描装置识别,识别出对应的厚度,然后依据厚度多少,确定气缸采用的气压大小。为了适应刚刚挤出胶料的高温状态,棍片材料整体采用高性能工程塑料,自重轻,且耐高温,在高温下仍能保持良好的耐磨性与韧性。棍片材料较金属不易黏结烟气,每一片棍片都有一个独立小气缸推动,棍片间即使有烟气凝结仍旧可以独立运动。千层棍根据挤出联动现生产的最小最大规格和规格之间的级差涉及从左到右共个压力分区,使分区间连接紧凑。气缸更换为低摩擦阻力设计,力传导直接。彼此独立运动,可吻合被压合物的轮廓变化。支架上安装的辊压结构,每一片棍片都对应内置小气缸驱动。由此实现了区分厚度,区分压力,来进行胎面的压排气线过程。

15、2、本发明通过设置导向组件包括导向架、双向螺杆、移动块、夹块、第三电机、调整结构,当由激光扫描仪测量了轮胎胎面的宽度后,将数据传输到机器控制系统,机器控制系统控制第三电机转动,第三电机带动双向螺杆转动。双向螺杆带动两个移动块相向运动,控制两个移动块的间距为轮胎胎面宽度,对轮胎胎面进行导向夹持,防止轮胎胎面在输送过程中出现扭曲,影响压排气线的效果,并且当出现胎面扭曲的情况时,由激光扫描仪监测到以后启动两个第二电机,两个第二电机带动两个螺纹杆转动,两个螺纹杆带动导向架进行前后移动,在通过导向组件将轮胎胎面进行调理平整,自动对轮胎胎面进行调整,不需要人为进行调整,节省了人力和时间,提高了产品合格率和效率。

技术特征:

1.压排气线装置,包括支撑板(1)、扫描仪支架(2)、辊压支架(4)、气缸(6),两个所述支撑板(1)上表面共同固定连接有扫描仪支架(2)和辊压支架(4),所述扫描仪支架(2)和辊压支架(4)分别位于支撑板(1)的两端,所述辊压支架(4)顶部设置有气缸(6),其特征在于,还包括输送组件、辊压组件、导向组件、扫描组件,所述辊压组件设置在辊压支架(4)上,用于对胎面进行压排气线操作,所述导向组件设置在支撑板(1)上,用于对胎面进行位置调整,所述扫描组件设置在扫描仪支架(2)上,用于识别胎面厚度,所述输送组件设置在两个支撑板(1)之间,用于对轮胎胎面进行输送。

2.根据权利要求1所述的压排气线装置,其特征在于,所述输送组件包括第一电机(8)、第一旋转轴(12)、传送辊(13)、第二齿轮(18)、第二旋转轴(14)、第一齿轮(15)、同步带(16),其中一个所述支撑板(1)内开设有传动腔(17),两个所述支撑板(1)之间通过轴承贯穿转动连接有第一旋转轴(12)和若干第二旋转轴(14),所述第一旋转轴(12)与若干第二旋转轴(14)一端贯穿延伸至传动腔(17)内,所述支撑板(1)侧壁通过支架固定连接有第一电机(8),所述第一电机(8)输出端贯穿延伸至传动腔(17)内与第一旋转轴(12)固定连接,所述第一旋转轴(12)位于传动腔(17)内的部分固定连接有第二齿轮(18),若干所述第二旋转轴(14)位于传动腔(17)内的部分均固定连接有第一齿轮(15),若干所述第二旋转轴(14)位于传动腔(17)外的部分均固定连接有传送辊(13),所述第二齿轮(18)与若干所述第一齿轮(15)共同配合有同步带(16)。

3.根据权利要求2所述的压排气线装置,其特征在于,所述辊压组件包括千层辊分区气缸(7)、升降架(9)、固定辊(10)、棱棍(11)、活塞(21)、压力轮(22)、限位块(26)、固定板(27)、辊片,所述辊片包括转动圈(23)和压力圈(24),所述第一旋转轴(12)上固定连接有棱棍(11),所述气缸(6)输出端固定连接有升降架(9),所述辊压支架(4)侧壁通过支架固定连接有千层辊分区气缸(7),所述升降架(9)截面为冂字形,所述升降架(9)内侧壁固定连接有固定辊(10),所述升降架(9)下方设置有十六个活塞(21),十六个所述活塞(21)输出端均设置有压力轮(22),所述固定辊(10)圆周侧壁固定连接有十六个固定板(27),十六个所述固定板(27)侧壁均滑动连接有压力圈(24),所述压力圈(24)与固定板(27)之间固定连接有两个阻尼弹簧,所述压力圈(24)外侧圆周侧壁转动连接有转动圈(23),所述传动腔(17)侧壁开设有四个两两相对的限位槽(28),所述压力圈(24)内侧壁固定连接有四个两两相对的限位块(26),四个所述限位槽(28)与限位块(26)一一对应,所述限位块(26)与限位槽(28)内侧壁滑动连接,所述压力轮(22)位于转动圈(23)正上方,所述压力轮(22)与转动圈(23)抵接,两个所述阻尼弹簧设置在压力轮(22)正下方,所述千层辊分区气缸(7)输出端贯穿延伸至升降架(9)内与若干活塞(21)气孔连接。

4.根据权利要求3所述的压排气线装置,其特征在于,所述固定辊(10)上固定连接有位置相对的两个保护块(25),两个所述保护块(25)与压力圈(24)外侧壁滑动连接。

5.根据权利要求4所述的压排气线装置,其特征在于,所述导向组件包括导向架(5)、双向螺杆(30)、移动块(31)、夹块(32)、第三电机(33)、调整结构,两个所述支撑板(1)侧壁均开设有滑动槽,两个所述滑动槽内侧壁共同滑动连接有导向架(5),所述导向架(5)内开设有移动槽(29),所述移动槽(29)内侧壁通过轴承转动连接有双向螺杆(30),所述移动槽(29)内侧壁贯穿滑动连接有两个移动块(31),两个所述移动块(31)位于双向螺杆(30)两端,两个所述移动块(31)下表面均固定连接有夹块(32),所述导向架(5)内开设有第三电机槽,所述第三电机槽内侧壁固定连接有第三电机(33),所述第三电机(33)输出端与双向螺杆(30)固定连接,所述调整结构设置在支撑板(1)内。

6.根据权利要求5所述的压排气线装置,其特征在于,所述调整结构包括第二电机(19)和螺纹杆(20),两个所述滑动槽内侧壁均通过轴承转动连接有螺纹杆(20),两个所述支撑板(1)内均开设有第二电机槽,所述第二电机槽内侧壁固定连接有第二电机(19),两个所述第二电机(19)输出端与两个螺纹杆(20)分别固定连接,两个所述螺纹杆(20)共同与导向架(5)螺纹连接。

7.根据权利要求6所述的压排气线装置,其特征在于,所述导向架(5)内侧壁固定连接有稳定杆(34),两个所述移动块(31)与稳定杆(34)贯穿滑动连接。

8.根据权利要求7所述的压排气线装置,其特征在于,两个所述夹块(32)下表面均通过轴转动连接有转动辊(35)。

9.根据权利要求1所述的压排气线装置,其特征在于,所述扫描组件包括激光扫描仪(3),所述扫描仪支架(2)上表面固定连接有激光扫描仪(3)。

技术总结

本发明公开了压排气线装置,涉及排气线压出技术领域,该装置包括支撑板、扫描仪支架、辊压支架、气缸、第一电机、第一旋转轴、传送辊、第二齿轮、第二旋转轴、第一齿轮、同步带,其中一个所述支撑板内开设有传动腔,两个所述支撑板之间通过轴承贯穿转动连接有第一旋转轴和若干第二旋转轴,所述第一旋转轴与若干第二旋转轴一端贯穿延伸至传动腔内,所述支撑板侧壁通过支架固定连接有第一电机,所述第一电机输出端贯穿延伸至传动腔内与第一旋转轴固定连接,所述第一旋转轴位于传动腔内的部分固定连接有第二齿轮。本发明通过设置扫描组件和辊压组件实现了区分厚度,区分压力,来进行胎面的压排气线过程。

技术研发人员:王锋,战浩,陈雪梅,郭建平,吕建强

受保护的技术使用者:山东玲珑轮胎股份有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!