一种基于多球面砧座的热塑复材超声修复热固复材装置与方法

本发明属于复合材料表面超声修复,尤其涉及一种基于多球面砧座的热塑复材超声修复热固复材装置与方法。

背景技术:

1、随着科学和技术的快速发展,人们对结构的性能要求越来越高,先进复合材料的出现大大改进了结构的性能。先进复合材料拥有比强度高、比刚度大等优点,已成为先进航空飞机和航天飞机中不可或缺的材料,一些新型军用直升机甚至几乎是全复合材料机身结构。然而,复合材料由于其韧性较低容易受到冲击载荷的损害,而且受低速冲击后的损伤不会显现在结构的表面,肉眼观察难以发现;对于军用直升机的主旋翼桨叶,其更容易受到诸如弹道撞击等战场损害的影响,需要高效的战斗损伤修复技术来恢复受损部位强度。因此,一些修复技术的应用非常需要。飞机战斗损伤修复的传统方法是贴补修理,可以快速用贴片(加强补片)修复受损部位,补片通常以机械方式如铆接或者胶接方式固定到受损结构上,铆接修复技术需要在结构件上制孔会造成应力集中,还会引入铆钉等零件增加组件重量,胶接修复技术要使用环氧基粘合剂,需较长的固化时间,即工艺流程周期较长不利于实现快速修复。

2、目前航空航天领域应用的复合材料主要是热固性树脂基复合材料,环氧树脂(epoxy)是应用最多的热固性树脂基体之一。对于碳纤维增强环氧树脂基复合材料(cf/ep)结构的修理,由于环氧树脂发生固化反应具有不可逆性,固化后的树脂再次加热不会流动或软化,且当温度过高时会分解,因此,加工成型以后的热固性复合材料并不能直接用于熔融连接,而在热固性复合材料表层添加热塑性薄膜的共固化方法即表面塑化改性可以有效解决这一问题。超声连接技术是使热塑性树脂熔融而形成分子层之间的熔合,具有效率高、精度高、不损伤非焊接区域和易于实现自动化等优点,对于热固性复合材料表面塑化改性后也同样适用。然而目前超声连接技术在连接过程一般需要具有特定形状(如矩形、半圆或三角形)的集成导能筋来集中连接能量,集成导能筋的工艺难度和制造成本较高,对于不使用导能筋的直接连接,工件表面粗糙度的随机性会导致连接界面能量分散,进而影响界面结合紧密度,从而导致连接质量较差。此外,针对含有孔洞、裂纹等缺陷的cf/ep工件结构表面质量较差,而且缺陷形状各异需要超声修复连接区域也较为复杂多样,修复质量更难以控制。

技术实现思路

1、针对现有技术中存在的不足,本发明提供一种基于多球面砧座的热塑复材超声修复热固复材装置,该装置在超声连接系统中使用具有球面的砧座来代替传统的平砧座,可以在不使用导能筋的情况下将界面连接能量集中在所需位置。其中,球面砧座的位置和半径大小决定了界面连接能量的作用范围,结合三维扫描装置信息获取结果调节多球面砧座装置在空间位置分布特征,根据待修复工件的缺陷尺寸和形状调整球面砧座半径,实现损伤工件待修复区域的精准修复,保证高质高效完成热塑复合材料超声修复cf/ep。

2、本发明通过下述技术方案实现:

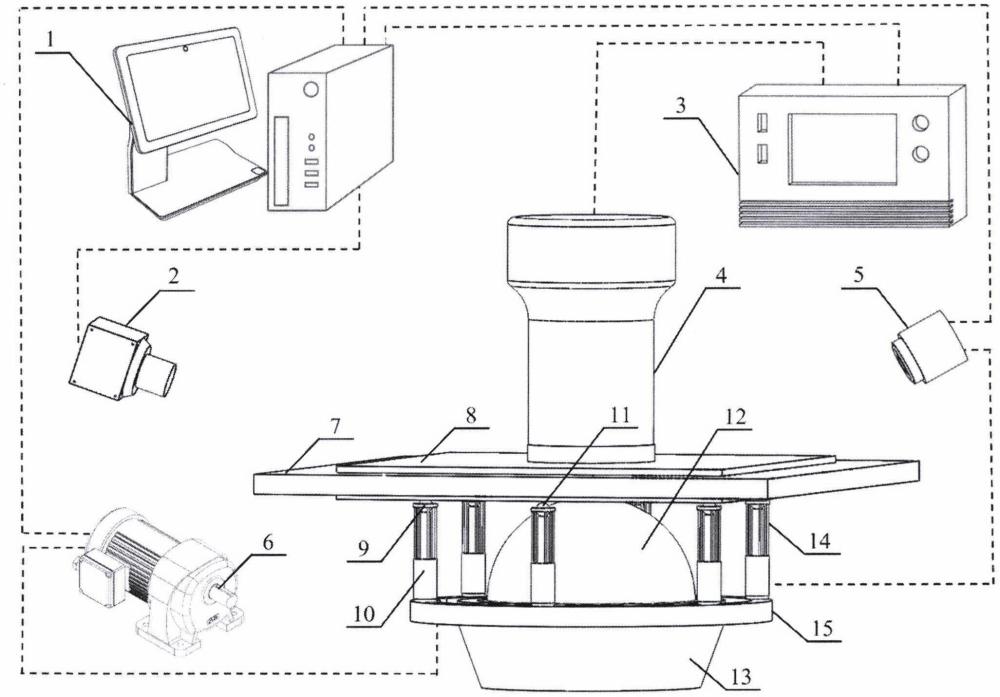

3、一种基于多球面砧座的热塑复材超声修复热固复材装置,包括中央控制系统、三维扫描装置、超声连接系统、待修复工件、多球面砧座装置、球面砧座旋转装置、监测与反馈系统;

4、中央控制系统连接三维扫描装置、超声连接系统的超声发生器、监测与反馈系统、球面砧座旋转装置的电动机,中央控制系统根据输入的温度阈值、压力范围、球面砧座半径选择方法,并结合三维扫描装置获取的待修复工件损伤形状、尺寸及面积,得出修复区域范围,即超声连接能量的分布位置,同时基于监测与反馈系统对修复过程相关数据如温度分布特征、压力大小的实时监测结果,对超声发生器、压力控制器进行适当调控;

5、三维扫描装置获取所述待修补区域的参数信息,包括缺陷类型、待修补区域的尺寸和形状等,根据所述待修补区域的参数信息,选取中央控制系统反馈的应有主球面砧座半径和合适形状及尺寸的热塑性复合材料补片,以使所述补片能够完全覆盖待修复区域并填补原有缺陷;

6、超声连接系统包括超声焊头和超声发生器,超声焊头底部置有一半径可调控的多球面砧座装置,超声发生器通过通讯电缆与中央控制系统相连,根据中央控制系统的数据反馈,实时调整压力、振幅等超声连接参数,来实现超声修复过程温度分布和压力分布的动态调控;

7、待修复工件位于超声焊头正下方,多球面砧座装置的正上方,待修复工件的损伤类型包括穿透性和非穿透性的孔洞、裂纹缺陷但不局限于此,对于含穿透性孔洞及裂纹损伤的cf/ep待修复工件,采用双面贴补法进行修复,其上下两侧分别放置热塑性复合材料补片,复合材料补片的尺寸与超声能量分布区域保持一致,对于含非穿透性孔洞及裂纹损伤的cf/ep待修复工件,采用单面贴补法进行修复,热塑性复合材料补片在cf/ep待修复工件下侧与多球面砧座直接接触;

8、多球面砧座装置包括一个主球面砧座和六个副球面砧座,其位于待修复区域正下方,主球面砧座的球面半径大小可根据修复区域范围进行调控,副球面砧座上的六个球面大小相等,以主球面球心为中心均匀等距分布在其周围,与主球面砧座的距离可通过调整水平伸缩杆长度实时调整副球面砧座的空间位置分布,同时六个副球面砧座在电动机的作用下可绕旋转轴实现360°转动,且转速和方向相同;

9、球面砧座旋转装置包括旋转轴、电动机、六个水平伸缩杆、六个垂直伸缩杆、缓冲平台、收缩滑杆、滑块、施压柱、压力控制器、滚珠轴承,旋转轴通过通讯电缆与电动机连接使缓冲平台以一定转速和方向进行旋转,六个水平伸缩杆处于同一水平面并以旋转轴为中心呈对称分布,各个水平伸缩杆之间的夹角为60°,水平伸缩杆内杆与一滑块相连,水平伸缩杆外杆直接与缓冲平台连接,缓冲平台为开环圆形,其两端通过与收缩滑杆连接形成闭环,实现缓冲平台的放大与缩小,缓冲平台上沿开环圆形外围等间距分布六个垂直伸缩杆,垂直伸缩杆顶端分别置有一个滚珠轴承和一个副球面砧座,副球面砧座与滚珠轴承内的滚珠直接接触,在滚珠的作用下可实现360°自转,垂直伸缩杆的外杆内嵌入有压力控制器,实时监测待修复工件所受压力大小,其外杆上又设有六个竖直施压柱,施压柱沿外杆轮廓等距分布并垂直植入其内一定深度,施压柱顶部直接与滚珠轴承的外圈相连起到支撑固定的作用,在修复过程与垂直伸缩杆的内杆协同作用,对待修复工件施加压力或释放压力实现压力的实时调控;

10、监测与反馈系统连接中央控制系统和压力调控器,并将温度测量仪测得待修复区域的温度分布数据和压力数据传输给中央控制系统,中央控制系统结合预先输入的温度阈值、压力范围、球面砧座半径选择方法做出决策,对超声发生器、球面砧座旋转装置的施压柱进行控制。

11、本发明对于现有技术,具有如下有益效果:

12、本发明提供的基于多球面砧座的热塑复材超声修复热固复材装置,使用球面砧座代替了传统的平面砧座,能够根据缺陷类型、尺寸和形状实现超声能量的精准分布,高质高效完成cf/ep的超声修复工作;

13、本发明提供的热塑复材超声修复热固复材装置,不需要在待修复工件表面微加工制备导能筋或者放置额外的导能筋,简化了超声修复工艺流程,提高了修复速度;

14、本发明解决了超声修复过程中连接区域能量分散、温度及压力分布不均匀的问题,实时监控和调整修复区域的温度及压力,保证了不引入导能筋的情况下仍可以控制能量集中到所需位置,进而实现孔洞、裂纹等类型缺陷的填补,最终可以获得较高质量的修复工件。

- 还没有人留言评论。精彩留言会获得点赞!