成形系统、成形件取出机、模具装置以及制造中空成形件的方法与流程

本发明涉及成形系统、成形件取出机、模具装置、成形机以及制造中空成形件的方法。

背景技术:

1、以往,在pet瓶等中空树脂容器的成形中广泛使用吹塑成形。如公知的那样,在吹塑成形中,在中空状的预制件(型坯)配置于吹塑模具内后,在预制件内配置吹塑销。从该吹塑销向预制件内吹入吹塑空气,从而预制件成形为与吹塑模具的腔室对应的形状。

2、成形件通过将吹塑模具开模并利用成形件取出机而从吹塑模具取出。在该取出时,采用使成形件从吹塑模具落下的方式(例如,专利文献1)、在支承着在将预制件配置于吹塑模具时向吹塑模具外部突出的预制件的凸缘部(盖螺合部)的状态下从吹塑模具取出成形件的方式等(例如,专利文献2)。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2006-035672号公报

6、专利文献2:日本特开2007-069241号公报

技术实现思路

1、发明要解决的课题

2、近年来,从环境保护的观点出发,谋求树脂容器的薄壁轻量化、向生物降解性树脂的材质变更等,需要制造与以往相比强度较低的树脂容器。在这样的树脂容器的制造工序中,若在从吹塑模具取出成形件时使用上述的落下方式,则存在成形件的破损多发的可能性。

3、另一方面,若为上述的支承预制件的凸缘部的取出方式,则能够将一个一个的成形件单独地取出,因此成形件的破损能够避免。然而,在不具有从吹塑模具突出的凸缘部那样的部分的树脂容器中使用支承凸缘部的方式困难。

4、作为将不具有从吹塑模具突出的部分的树脂容器单独地取出的方法,也考虑在支承着插入有吹塑销的成形件的开口部的内周面的状态下从吹塑模具取出成形件。然而,在用于饮料等饮食品的收容的树脂容器的情况下,在成形件的开口部、容器内表面抵接用于成形件取出的支承构件从卫生方面的观点出发是需要避免的。

5、本发明的目的在于提供即使是不具有从吹塑模具突出的部分的成形件也能够不与中空成形件的开口部、内侧面接触地从吹塑模具搬出成形件的成形系统。

6、另外,本发明的另一目的在于提供适合用于成形系统的成形件取出机。

7、并且,本发明的又一目的在于提供适合用于成形系统的模具装置。

8、另外,本发明的再一目的在于提供使用成形系统制造中空成形件的方法。

9、用于解决课题的方案

10、以下说明用于解决上述课题的本发明的结构。为了使理解容易,带有标注于附图的附图标记而说明本发明的结构,但附图标记的使用并不将本发明限定于实施例。

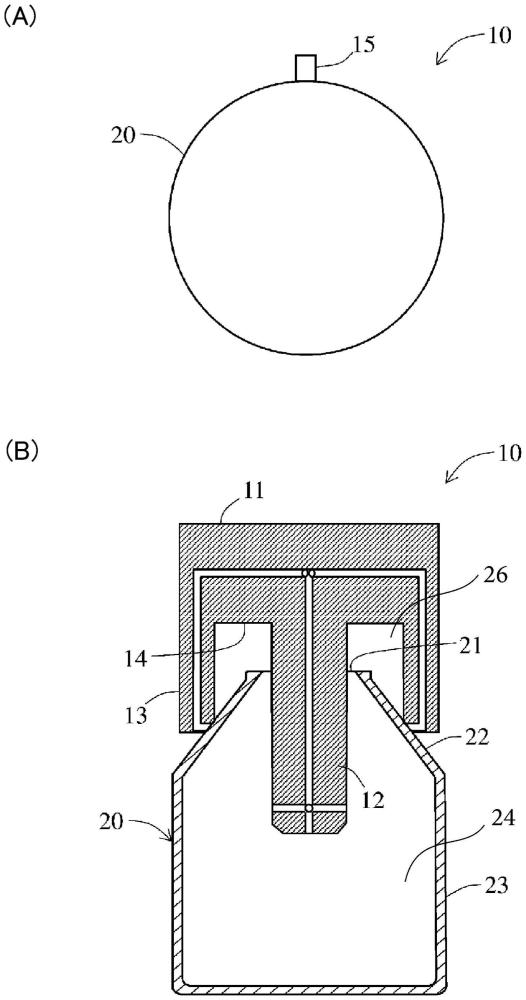

11、为了达成上述的目的,本发明的成形系统以通过吹塑成形而制造中空成形件20的成形系统为前提。并且,本发明的成形系统具备成形机110以及成形件取出机120。成形机110具备在腔室(221、241、251)内吹塑成形中空成形件的模具装置114。成形件取出机110利用吸附部10吸附在模具装置114中成形了的中空成形件而将在模具装置114中成形了的中空成形件从模具装置搬出。在该成形件取出机120中,吸附部10具备内插部12、抵接部13、设置于内插部12与抵接部13之间的凹部14以及吸引口12b。内插部12通过中空成形件的成为吹塑销拔出口的开口部21而插入中空成形件内。抵接部13在与内插部12之间隔开间隔地配置,并与从成为吹塑销拔出口的开口部21分离规定距离的中空成形件20的外周面22的部分抵接。并且,凹部14设置于内插部12与抵接部13之间,并在以抵接部13抵接于中空成形件的外周面22的状态在凹部14内收容有中空成形件的形成有成为吹塑销拔出口的开口部21的部分时,构成与中空成形件的内部空间24连通的封闭空间26。另外,吸引口12b设置于内插部12,并吸引内部空间24以及封闭空间26内的空气。

12、在该成形系统中,例如,当从在模具装置114中成形了的中空成形件中的吹塑销拔出口(开口部21)插入内插部12,并以从内插部的吸引口12b吸引周围气氛的状态将模具装置开模时,中空成形件20因从作为吹塑销拔出口的中空成形件20的开口部21流入的气流而向内插部12的基端侧移动。通过该中空成形件的移动,作为吹塑销拔出口的中空成形件的开口部21收容于凹部14。另外,从成为吹塑销拔出口的开口部21分离规定距离的中空成形件的外周面22抵接于抵接部13,而由凹部14与中空成形件20的内部空间24构成一个连续的封闭空间26。在该状态下也持续从内插部12的吸引口12b吸引周围气氛,因此中空成形件的外周面22被按压于抵接部13,能够利用抵接部13可靠地支承中空成形件的外周面22。通过在这样的状态下使中空成形件移动,即使是不具有从模具装置突出的凸缘部那样的部分的中空成形件,也能够不使内插部12与中空成形件的开口部、内侧面接触地从模具装置114搬出。

13、在更具体的吸附部10中,具备将内插部12与抵接部13连结并且在与内插部以及抵接部之间形成凹部的连结部11。并且,在抵接部13的与中空成形件抵接的抵接面13b设置有吸引中空成形件的外周面22的追加的吸引口13c。另外,在内插部12、连结部11以及抵接部13的内部形成有与吸引口12b以及追加的吸引口13c连通的空气流路13d。需要说明的是,内插部12的吸引口12b以及追加的吸引口13c能够兼用作喷出加压气体的喷出口。在采用内插部12具备喷出加压气体的喷出口的结构的情况下,当从在模具装置中成形了的中空成形件中的开口部21插入内插部12,并从内插部的喷出口12b喷出加压气体时,中空成形件20成为被按压于模具装置的状态。在该状态下,当将对应于与内插部12的前端对置的中空成形件20的底部的模具部分以外的模具装置设为分割模开状态时,中空成形件20的底部以被按压于与该底部对应的模具部分的状态保持。在该状态下使抵接部13行进,在抵接部13行进到与中空成形件的外周面22抵接的位置时开始从内插部12的吸引口12b吸引周围气氛。由此,中空成形件20的外周面22被按压于抵接部13,中空成形件20的外周面22支承于抵接部13。因此,能够使中空成形件的外周面22可靠地抵接于抵接部13的抵接面13b。另外,在使取出了的成形件从成形件取出机脱离时,若将抵接部13的吸引口13c切换为喷出口,并从抵接部13的喷出口13c喷出加压气体,则能够更可靠地使成形件脱离。

14、另外,当然也可以是,抵接部13在与中空成形件抵接的抵接面具备弹性体13e。当设置弹性体13e时,抵接部13的抵接面的形状变形为与成形件的外周面整合的状态,因此成形件的外周面与抵接部13的抵接面接触的接触面积增大。其结果是,能够利用抵接部更可靠地支承成形件的外周面。

15、可以是,在本发明的成形系统中使用的模具装置114具备构成腔室251的一部分的第一模具构件252以及与第一模具构件252相邻地设置并构成腔室251的一部分的第二模具构件253,并构成为将第一模具构件252的腔室的构成面251aa与第二模具构件的腔室的构成面251ab设为与闭模状态不同的配置,并且将在腔室中成形了的中空成形件以抵接于第一模具构件的腔室的构成面251aa的状态吸附保持。在该模具装置中,中空成形件被吸附保持于模具装置,因此即使为了搬出成形件将模具装置设为分割模开状态,中空成形件也保持于模具装置。因此,能够将成形件容易地搬出。

16、第一模具构件252具有腔室251的底壁面251a的第一底壁面部分251aa作为腔室的构成面。另外,第二模具构件具有腔室251的底壁面251a的第二底壁面部分251ab作为腔室的构成面。第一模具构件252的第一底壁面部分251aa以及第二模具构件253的第二底壁面部分251ab在处于闭模状态时构成腔室251的底壁面251a。并且,可以是,模具装置114构成为在成形了中空成形件20后,将中空成形件相对于第一模具构件252的第一底壁面部分251aa吸附保持。

17、具体的模具装置114在成形了中空成形件后,以在第二模具构件253的第二底壁面部分251ab与中空成形件的外表面之间形成凹处254的方式移动第二模具构件253。并且,可以是,模具装置114通过将凹处254内设为减压状态,从而将中空成形件设为吸附保持于第一模具构件252的第一底壁面部分251aa的吸附保持状态。另外,可以是,构成为通过将凹处254内设为非减压状态,从而将中空成形件设为未吸附保持于第一模具构件252的第一底壁面部分251aa的非吸附保持状态。吸附保持状态通过将凹处254内设为吸引状态而得到,非吸附保持状态通过将凹处254内设为非吸引状态、或设为增压状态而得到。吸附保持状态能够通过设置在凹处254内露出并吸引凹处254内的气氛的吸引口255a而实现。根据这些结构,将中空成形件以抵接于第一模具构件252的作为腔室251的构成面的第一底壁面部分252aa的状态吸附保持。在以上的结构中,中空成形件被吸附保持于模具装置,因此即使为了搬出成形件将模具装置设为分割模开状态,成形件也保持于模具装置。因此,能够使中空成形件的外周面更可靠地抵接于抵接部13,能够更容易地搬出中空成形件。

18、另外,也可以是,模具装置114具备形成腔室251的底壁面251a以外的壁面的多个模具构件205。在该情况下,也可以是,构成为在多个模具构件205从成形件离开后,在规定的期间维持吸引状态,也可以是,在多个模具构件205从中空成形件20离开后,第二模具构件253以使中空成形件20向从第一底壁面部分251aa离开的方向移动的方式移动。为了将其实现,第二模具构件253设置为能够向按压在腔室中成形了的中空成形件的方向移动。这样一来能够使中空成形件20可靠地抵接于吸附部10的抵接部13。另外,也可以不使第二模具构件253移动,而设置在凹处254内露出并向凹处254内喷出加压气体的喷出口255a。

19、本发明也能够作为使用成形机以及成形件取出机120通过吹塑成形而制造中空成形件的方法而掌握,其中,所述成形机具有在腔室(221、241、251)内吹塑成形中空成形件的模具装置114,所述成形件取出机120利用吸附部10吸附在模具装置中成形了的中空成形件20而将在模具装置中成形了的中空成形件20从模具装置搬出。在该方法中,首先,作为模具装置114,准备包括具有腔室251的底壁面251a的第一底壁面部分251aa的第一模具构件252以及与第一模具构件252相邻地设置并具有腔室的底壁面的第二底壁面部分251ab的第二模具构件253的模具装置。接下来,第一模具构件252的第一底壁面部分251aa以及第二模具构件253的第二底壁面部分251ab在处于闭模状态时,构成腔室的底壁面。并且,在成形了中空成形件20后,将中空成形件20相对于第一模具构件252的第一底壁面部分251aa吸附保持。

20、另外,在将由吹塑成形形成的成形件从成形机的模具装置搬出的成形件取出方法中,首先,向保持于模具装置的成形件内喷出加压气体。接下来,以喷出加压气体的状态将模具装置开模。接下来,在将模具装置开模了的状态下构成与中空成形件的内部连通的封闭空间26。并且,在构成封闭空间后,对封闭空间的内部进行减压。在该成形件取出方法中,例如,当向在吹塑模具中成形了的中空成形件内喷出加压气体时,中空成形件成为被按压于吹塑模具的状态。在该状态下,当将与中空成形件的底部对应的模具部分以外的吹塑模具开模时,中空成形件的底部以被按压于与该底部对应的模具部分的状态保持。在该状态下若对与成形件的内部连通的封闭空间的内部进行减压,能够使中空成形件保持于成形件取出机120。因此,即使是不具有从吹塑模具突出的部分的中空成形件,也能够不与中空成形件20的开口部、内侧面接触地从吹塑模具搬出成形件。

21、发明效果

22、根据本发明,即使是不具有从吹塑模具突出的部分的中空成形件,也能够不与中空成形件的开口部、内侧面接触地从吹塑模具搬出中空成形件。

- 还没有人留言评论。精彩留言会获得点赞!