树脂镜片合模自动上下料系统的制作方法

本技术涉及树脂镜片自动合模技术,具体公开一种树脂镜片合模自动上下料系统。

背景技术:

1、目前树脂镜片生产用自动合模机,由人工操作上料和收料,并且人工码盘。人工操作上料和收料,工作强度极大,且可能会损伤产品,人为因素影响大。人工操作,效率会随着劳动时长变慢,从而影响自动合模机的效率。

技术实现思路

1、本实用新型的发明目的在于:为解决以上问题提供一种树脂镜片合模自动上下料系统,自动化上下料代替人工操作,提高了生产效率,降低了劳动强度。

2、本实用新型采用的技术方案是这样的:

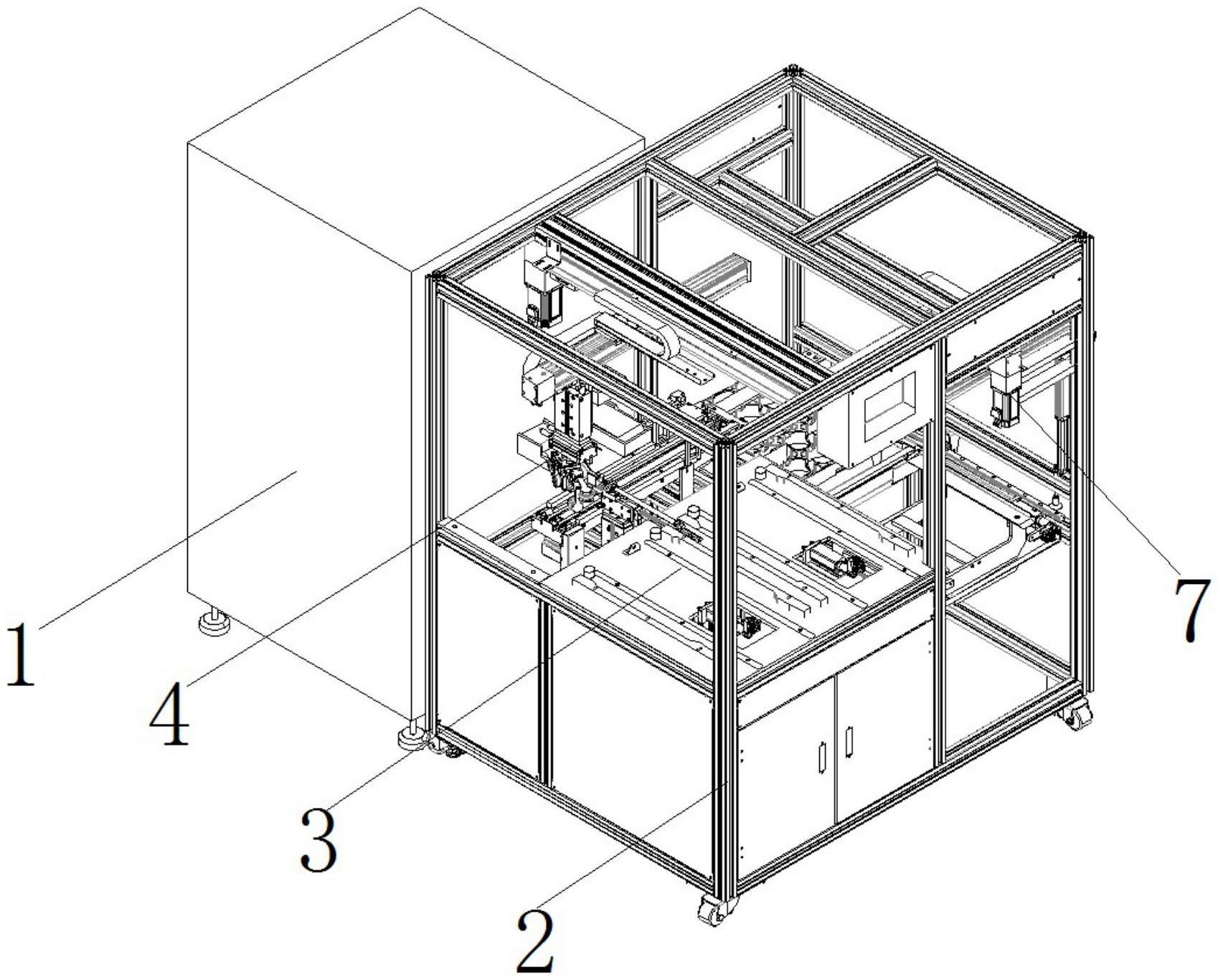

3、树脂镜片合模自动上下料系统,包括合模机,还包括

4、框架组件,其用于固定整个系统;

5、料盘组件,其用于固定a模框和b模框;

6、进料抓手,其设置于所述料盘组件上方,用于抓取a模框和b模框上的模具放置于合模机进料输送机上;

7、出料输送机,其为传送带,其设置于合模机出料口处,用于输送成品至夹持定位处;

8、成品抓取组件,其用于将成品夹取并码垛至托盘上;

9、和控制器,所述进料抓手、取料机构、出料输送机、成品抓取组件与控制器智能化连接。

10、进一步地,所述进料抓手功能端为吸盘结构,可沿x和y方向移动。

11、进一步地,还包括取料机构,其设置于合模机出料口处,其用于将成品抓取后放置于出料输送机上。

12、进一步地,所述成品抓取组件功能端为吸盘结构,可沿x和y方向移动。

13、进一步地,还包括托盘进出组件,所述托盘进出组件包括

14、第一升降机构,其位于空托盘工位,用于控制托盘上升;

15、第二升降机构,其位于摆盘工位,用于控制托盘下降;

16、和水平移动机构,其用于将托盘从空托盘工位转移至摆盘工位;

17、所述托盘进出组件与控制器智能化连接。

18、进一步地,所述托盘进出组件还包括压紧机构,所述压紧机构为气缸,用于压紧托盘;所述压紧机构与控制器智能化连接。

19、综上所述,由于采用上述技术方案,本实用新型的有益效果是:

20、1、降低人工成本;原先一个人操作一台自动合模机,现在能一个人操作4台及以上;

21、2、降低劳动强度;只需要人员将整框的模具放置到位,并且将叠好的成品托盘取走即可;原先的成品需要人员单个取走,耗时耗力;

22、3、提高生产效率;多工位自动化完成,有效代替人工,效率高;

23、4、占地面积小,现场布置摆放方便;设备结构清晰,由几个独立部件组成,操作维护十分方便。

技术特征:

1.树脂镜片合模自动上下料系统,包括合模机,其特征在于:还包括

2.根据权利要求1所述的树脂镜片合模自动上下料系统,其特征在于:所述进料抓手功能端为吸盘结构,可沿x和y方向移动。

3.根据权利要求1所述的树脂镜片合模自动上下料系统,其特征在于:还包括取料机构,其设置于合模机出料口处,其用于将成品抓取后放置于出料输送机上。

4.根据权利要求1所述的树脂镜片合模自动上下料系统,其特征在于:所述成品抓取组件功能端为吸盘结构,可沿x和y方向移动。

5.根据权利要求1所述的树脂镜片合模自动上下料系统,其特征在于:还包括托盘进出组件,所述托盘进出组件包括

6.根据权利要求5所述的树脂镜片合模自动上下料系统,其特征在于:所述托盘进出组件还包括压紧机构,所述压紧机构为气缸,用于压紧托盘;所述压紧机构与控制器智能化连接。

技术总结

本技术涉及一种树脂镜片合模自动上下料系统,包括合模机,还包括框架组件,其用于固定整个系统;料盘组件,其用于固定A模框和B模框;进料抓手,其设置于所述料盘组件上方,用于抓取A模框和B模框上的模具放置于合模机进料输送机上;出料输送机,其为传送带,其设置于合模机出料口处,用于输送成品至夹持定位处;成品抓取组件,其用于将成品夹取并码垛至托盘上;和控制器,所述进料抓手、取料机构、出料输送机、成品抓取组件与控制器智能化连接。本技术自动化上下料代替人工,提高了生产效率,降低了劳动强度。

技术研发人员:晏长歧

受保护的技术使用者:丹阳丁当自动化设备有限公司

技术研发日:20230110

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!