一种模具排料制具的制作方法

[]本技术涉及橡胶生产,具体地说是一种模具排料制具。

背景技术:

0、[背景技术]

1、橡胶生产用模具很多,如附图1所示,其排料方式采用摆圈料方式,将胶料挤圈或者夹圈后,摆放在下板型腔内。上述结构的模具在作业时,排料成为一次加硫成型时的困难点:

2、首先,因下板型腔每穴中间位置有凸出模芯,在摆放胶料时,特别是后排型腔凸出模芯会干涉到摆料,容易烫伤手臂;

3、其次,采用摆圈料方式一个个摆,影响时效;且手工摆料,还会存在摆歪等问题,导致重复修正,影响产品品质和作业时效。

4、基于此,本实用新型设计了一种模具排料制具以解决上述问题。

技术实现思路

0、[

技术实现要素:

]

1、针对现有技术所存在的上述缺点,本实用新型提供了一种模具排料制具。

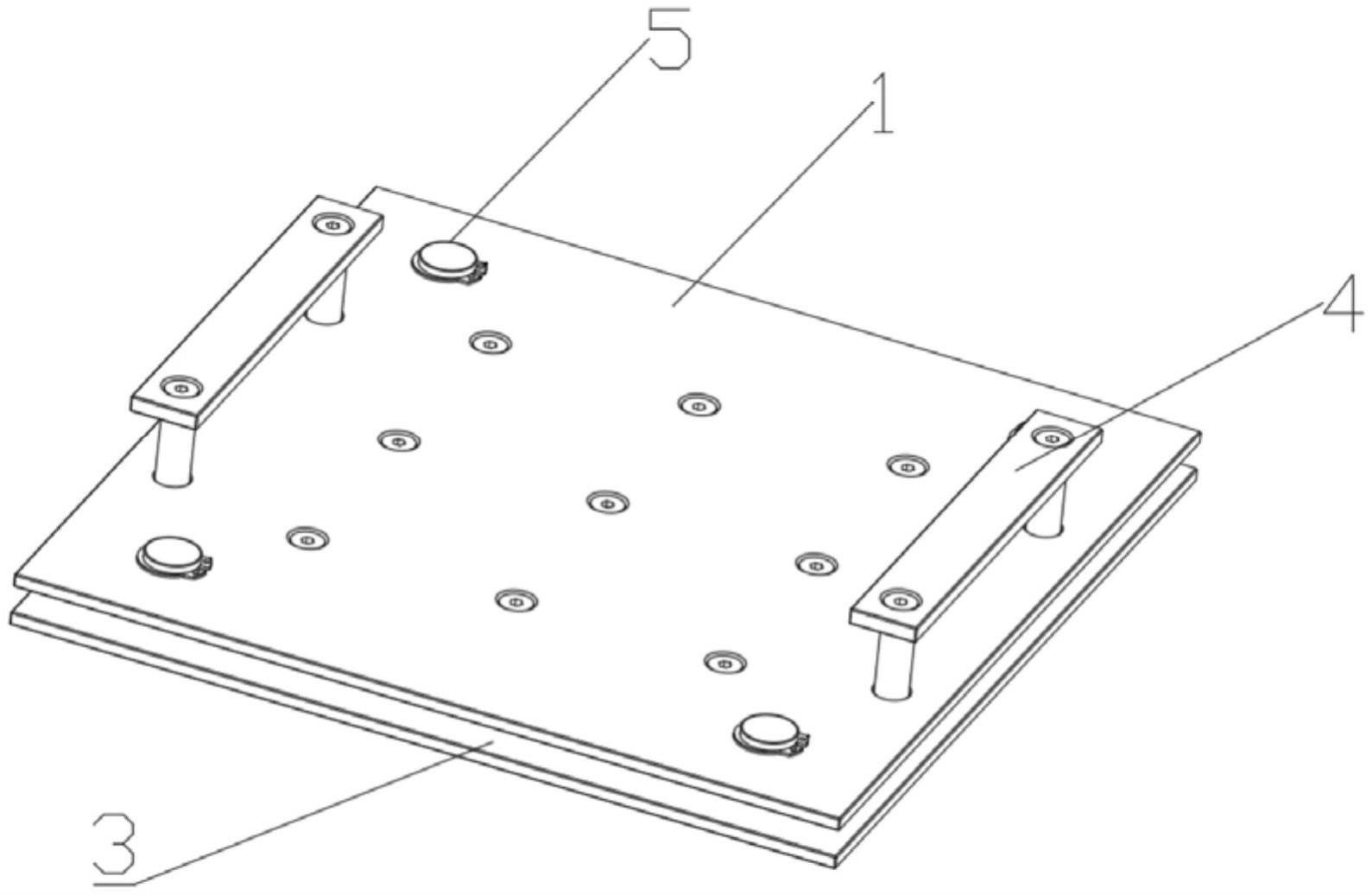

2、为实现上述目的设计一种模具排料制具,包括上压板,所述上压板的底部等间距固定安装有若干组用于将胶料同步挤压至模具型腔内完成排料的模芯;所述上压板上活动连接有方便握持的把手组件;所述把手组件的底部与下板固定连接;所述下板位于上压板的下方;所述下板上活动卡接有若干组限位卡固组件,各组限位卡固组件分别与上压板卡接固定连接;所述下板上开设有若干组用于配合模芯向下移动时将胶料同步挤压至模具型腔内完成排料的排料孔;各组排料孔分别与各组模芯上下对应。

3、进一步地,所述上压板上开设有配合内六角沉头螺丝穿过的模芯紧固孔,通过内六角沉头螺丝将模芯固定连接在上压板上。

4、进一步地,所述把手组件包括把手和滑动杆;所述把手的底部前后两端分别固定连接有滑动杆,两组滑动杆分别穿过上压板并与上压板滑动连接;所述滑动杆的底部分别与下板固定连接。

5、进一步地,所述上压板上开设有配合滑动杆滑动的滑动杆滑动孔。

6、进一步地,所述下板上开设有配合内六角螺丝穿过的滑动杆固定孔,通过内六角螺丝将滑动杆与下板固定连接。

7、进一步地,所述限位卡固组件包括卡簧、滑轴、限位环和定位柱;所述滑轴的上端穿过上压板,所述滑轴的上端侧壁上固定套有两组卡簧,两组卡簧分别位于上压板的上下方,所述滑轴的下端侧壁上固定连接有环形的限位环,所述限位环位于下板的下方,所述滑轴与下板滑动连接;所述限位环的底部固定连接有用于配合定位在模具上的定位柱。

8、进一步地,两组卡簧之间的距离与上压板的厚度相同。

9、进一步地,所述上压板上开设有配合滑轴穿过的卡固定位孔。

10、进一步地,所述下板上开设有配合滑轴滑动的滑轴活动孔,所述限位环的外径大于滑轴活动孔的内径。

11、进一步地,所述上压板、下板、把手、滑动杆和滑轴均采用铝合金材质。

12、本实用新型同现有技术相比,具有如下优点:

13、本实用新型使用时,握持把手组件将该模具排料制具倒放,在受到重力作用下,上压板带动模芯向下移动,同时由于限位卡固组件与上压板卡接固定,同时限位卡固组件与下板活动卡接,限位卡固组件限制了上压板和模芯向下移动的距离,此时,模芯与下板可脱离,然后将胶料卡接在排料孔内并位于模芯的上方;之后将该模具排料制具翻转后立即定位在模具上,在上压板和模芯的重力作用下,上压板带动模芯向下挤压胶料,胶料逐渐下移至模具型腔内,即可完成排料。

14、本实用新型在上一模产品在机台里成型时,就可先将胶料预先放置好,等产品取模完成后,可直接将制具定位在模具上,一次性将胶料推入型腔内,完成排料;相对于现有摆圈料方式,排料时间缩短,有利于降低产品周期,提高了生产时效,还解决了手臂容易碰到高温的模芯而烫伤的问题。

15、本实用新型可非常准确的将胶料直接推入型腔内,位置固定,提高了良品率,降低了生产成本。

16、本实用新型可在翻转、定位在模具后,在重力作用下,上压板带动模芯向下挤压胶料,胶料逐渐下移至模具型腔内,即可完成排料,不需要人工处理。

技术特征:

1.一种模具排料制具,包括上压板(1),其特征在于:

2.根据权利要求1所述的模具排料制具,其特征在于:所述上压板(1)上开设有配合内六角沉头螺丝穿过的模芯紧固孔(12),通过内六角沉头螺丝将模芯(2)固定连接在上压板(1)上。

3.根据权利要求1所述的模具排料制具,其特征在于:所述把手组件(4)包括把手(41)和滑动杆(42);所述把手(41)的底部前后两端分别固定连接有滑动杆(42),两组滑动杆(42)分别穿过上压板(1)并与上压板(1)滑动连接;所述滑动杆(42)的底部分别与下板(3)固定连接。

4.根据权利要求3所述的模具排料制具,其特征在于:所述上压板(1)上开设有配合滑动杆(42)滑动的滑动杆滑动孔(13)。

5.根据权利要求3所述的模具排料制具,其特征在于:所述下板(3)上开设有配合内六角螺丝穿过的滑动杆固定孔(31),通过内六角螺丝将滑动杆(42)与下板(3)固定连接。

6.根据权利要求3所述的模具排料制具,其特征在于:所述限位卡固组件(5)包括卡簧(51)、滑轴(52)、限位环(53)和定位柱(54);所述滑轴(52)的上端穿过上压板(1),所述滑轴(52)的上端侧壁上固定套有两组卡簧(51),两组卡簧(51)分别位于上压板(1)的上下方,所述滑轴(52)的下端侧壁上固定连接有环形的限位环(53),所述限位环(53)位于下板(3)的下方,所述滑轴(52)与下板(3)滑动连接;所述限位环(53)的底部固定连接有用于配合定位在模具上的定位柱(54)。

7.根据权利要求6所述的模具排料制具,其特征在于:两组卡簧(51)之间的距离与上压板(1)的厚度相同。

8.根据权利要求6所述的模具排料制具,其特征在于:所述上压板(1)上开设有配合滑轴(52)穿过的卡固定位孔(11)。

9.根据权利要求6所述的模具排料制具,其特征在于:所述下板(3)上开设有配合滑轴(52)滑动的滑轴活动孔(33),所述限位环(53)的外径大于滑轴活动孔(33)的内径。

10.根据权利要求6所述的模具排料制具,其特征在于:所述上压板(1)、下板(3)、把手(41)、滑动杆(42)和滑轴(52)均采用铝合金材质。

技术总结

本技术公开了一种模具排料制具,包括上压板,上压板底部等间距固定安装有若干组用于将胶料同步挤压至模具型腔内完成排料的模芯;上压板上活动连接有方便握持的把手组件;把手组件底部与下板固连;下板位于上压板的下方;下板上活动卡接有若干组限位卡固组件,各组限位卡固组件分别与上压板卡接固定连接;下板上开设有若干组用于配合模芯向下移动时将胶料同步挤压至模具型腔内完成排料的排料孔;各组排料孔分别与各组模芯上下对应。本技术相对于现有摆圈料方式,排料时间缩短,利于降低产品周期,提高了生产时效,解决了手臂容易碰到高温的模芯而烫伤的问题;且可准确的将胶料直接推入型腔内,位置固定,提高了良品率,降低了生产成本。

技术研发人员:钟弘彦,温芬芳,刘峙

受保护的技术使用者:上海优宝橡塑制品有限公司

技术研发日:20230420

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!