一种具有自动顶出功能的成型模具和压铸模具的制作方法

本技术涉及成型模具,具体涉及一种具有自动顶出功能的成型模具和压铸模具。

背景技术:

1、成型模具是将材料成形(成型)为具有特定形状与尺寸的制品、制件的工艺装备。

2、成型模具内冷却后,模具内会形成产品、渣包等。当模具定模和动模分离打开,产品或者渣包在推出机构,如顶针的推动下被推出,以便进行下一个注塑成型工作循环。然而,现有的脱模结构,结构复杂,成型模具的设计成本、制造成本高。

技术实现思路

1、本实用新型的目的在于克服现有技术中的不足,提供一种具有自动拉断渣包功能的成型模具。

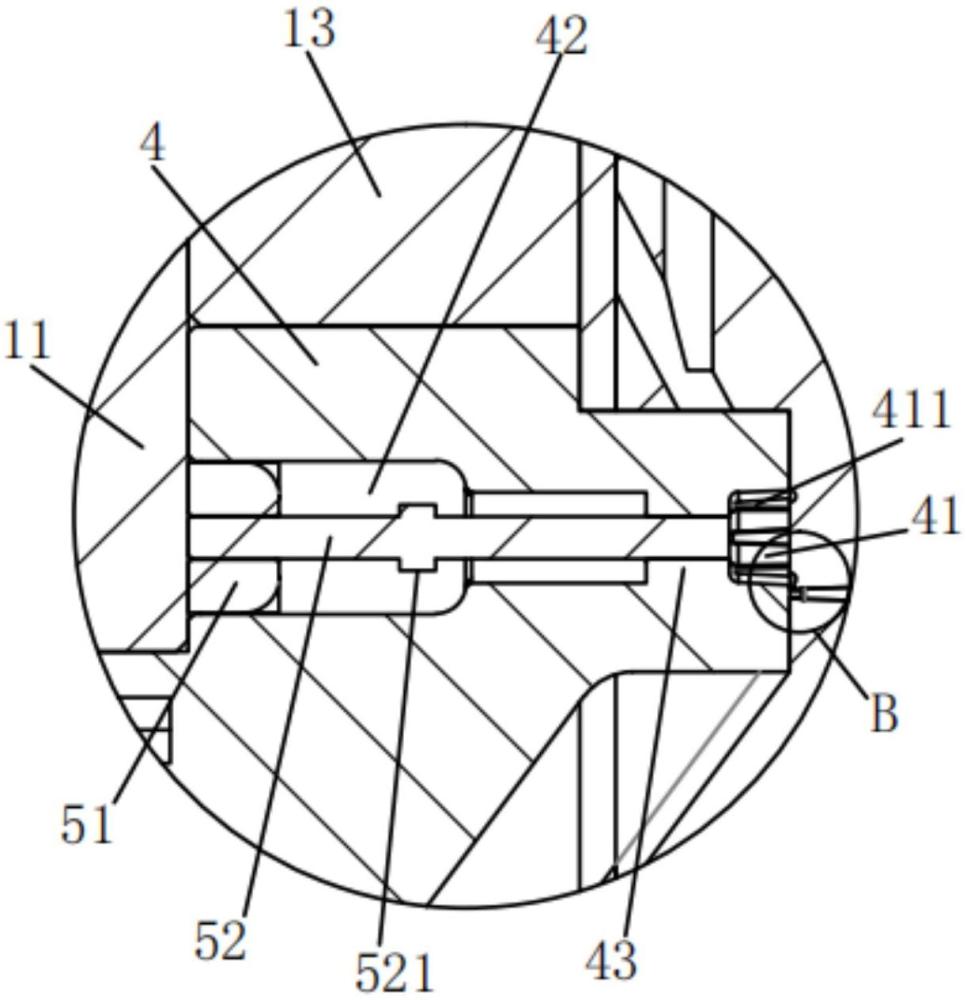

2、为实现以上目的,本实用新型公开一种具有自动顶出功能的成型模具,包括:

3、动模,所述动模包括后模仁;

4、定模,所述定模包括前背板、前胚板和前模仁,所述前背板用于安装到注塑设备上,所述前胚板可相对于前背板移动,所述前模仁固接于所述前胚板上,所述前模仁与后模仁之间形成型腔,所述前模仁上设有连通通道,所述连通通道的一端与所述型腔连通;

5、顶出组件,所述顶出组件包括内顶镶件和内顶针,所述内顶镶件固接于前胚板上,在打开前模仁和后模仁的过程中,所述内顶镶件与内顶针抵压配合从而驱动内顶针向连通通道的方向移动。

6、优选的,所述前胚板上设有通槽,所述前背板上固接有安装座,所述安装座设于所述通槽内,所述安装座内设有装配腔,所述装配腔的至少一侧设有开口,所述开口沿内顶针移动方向的长度大于所述内顶镶件在该方向上的长度。

7、优选的,所述内顶针上设有凸台,所述凸台与内顶镶件抵压配合。

8、优选的,所述顶出组件还包括复位件,所述复位件的两端分别与安装座和所述内顶针配合从而在前胚板移动到初始位置时驱动内顶针移动到初始位置。

9、本实用新型还公开使用上述成型模具的压铸模具。

10、一种压铸模具,包括如上述任一项所述的成型模具和锁止件,所述锁止件用于在开模过程中使前背板和前胚板先于前模仁和后模仁打开;

11、所述安装座相对于装配腔的另一端设有与装配腔连通的渣包腔,所述渣包腔的开口边缘与前模仁抵压配合。

12、优选的,所述渣包腔内设有拉拔槽。

13、优选的,所述内顶镶件设有滑孔,所述内顶针靠近内顶镶件的端部滑动设于所述滑孔中。

14、进一步优选的,所述滑孔为两端贯通的通孔。

15、优选的,所述安装座内设有分隔部,所述分隔部上设有导向密封孔,所述导向密封孔连通装配腔和渣包腔,并与内顶针滑贴配合。

16、优选的,所述内顶针的长度与渣包腔的底面到前背板靠近安装座的端面之间的距离相等。

17、与现有技术相比,本实用新型的有益效果为:本实用新型的具有自动顶出功能的成型模具,开模时,内顶镶件与前胚板同步移动并抵压内顶针,从而,内顶镶件驱动内顶针向连通通道的方向移动,最终在开模过程中实现自动顶出。以上成型模具开模过程中,通过利用前胚板相对于前背板发生移动,从而实现顶出组件的自动顶出功能,结构简单、紧凑,有利于降低模具的设计、制造成本。

技术特征:

1.一种具有自动顶出功能的成型模具,其特征在于,包括:

2.根据权利要求1所述的具有自动顶出功能的成型模具,其特征在于:所述前胚板上设有通槽,所述前背板上固接有安装座,所述安装座设于所述通槽内,所述安装座内设有装配腔,所述装配腔的至少一侧设有开口,所述开口沿内顶针移动方向的长度大于所述内顶镶件在该方向上的长度。

3.根据权利要求1所述的具有自动顶出功能的成型模具,其特征在于:所述内顶针上设有凸台,所述凸台与内顶镶件抵压配合。

4.根据权利要求1所述的具有自动顶出功能的成型模具,其特征在于:所述顶出组件还包括复位件,所述复位件的两端分别与安装座和所述内顶针配合从而在前胚板移动到初始位置时驱动内顶针移动到初始位置。

5.一种压铸模具,其特征在于:包括如权利要求2或4所述的成型模具和锁止件,所述锁止件用于在开模过程中使前背板和前胚板先于前模仁和后模仁打开;

6.根据权利要求5所述的压铸模具,其特征在于:所述渣包腔内设有拉拔槽。

7.根据权利要求5所述的压铸模具,其特征在于:所述内顶镶件设有滑孔,所述内顶针靠近内顶镶件的端部滑动设于所述滑孔中。

8.根据权利要求7所述的压铸模具,其特征在于:所述滑孔为两端贯通的通孔。

9.根据权利要求5所述的压铸模具,其特征在于:所述安装座内设有分隔部,所述分隔部上设有导向密封孔,所述导向密封孔连通装配腔和渣包腔,并与内顶针滑贴配合。

10.根据权利要求5所述的压铸模具,其特征在于:所述内顶针的长度与渣包腔的底面到前背板靠近安装座的端面之间的距离相等。

技术总结

一种具有自动顶出功能的成型模具,包括:动模,动模包括后模仁;定模,定模包括前背板、前胚板和前模仁,前背板用于安装到注塑设备上,前胚板可相对于前背板移动,前模仁固接于前胚板上,前模仁与后模仁之间形成型腔,前模仁上设有连通通道,连通通道的一端与型腔连通;顶出组件,顶出组件包括内顶镶件和内顶针,内顶镶件固接于前胚板上,在打开前模仁和后模仁的过程中,内顶镶件与内顶针抵压配合从而驱动内顶针向连通通道的方向移动。本技术还提供使用上述成型模具的压铸模具。与现有技术相比,本技术的成型模具通过利用前胚板相对于前背板发生移动,从而实现顶出组件的自动顶出功能,结构简单、紧凑,有利于降低模具的设计、制造成本。

技术研发人员:丁爱生,谭检平,费业龙

受保护的技术使用者:东莞邦达五金有限公司

技术研发日:20230726

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!