一种用于橡胶轮胎生胎制备的塑压成型装置的制作方法

本发明涉及塑性材料挤压成型,具体涉及一种用于橡胶轮胎生胎制备的塑压成型装置。

背景技术:

1、轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。

2、汽车轮胎的生产由一系列的工艺过程所组成,主要过程是:原材料加工、配料、生胶塑炼、胶料混炼、帘帆布压延、胎面压出、轮胎部件制造、轮胎成型、生胎定型和硫化。

3、其中,轮胎成型是指将轮胎的部件机械性地贴合在一起,并通过滚压、挤压等方式将片层状的轮胎部件制成轮胎形状的过程,轮胎生胎的成型需要在特定的成型设备上进行,常规的轮胎成型主要包括两个阶段,且需要分别在不同的设备上进行,具体来说,第一阶段,先将气密层缠绕在转鼓上,再依次将第一主体帘布层和第二主体帘布层缠绕在气密层的外部;然后定位胎圈,用转鼓上的囊状物将这些组件从两端向中间推入,迫使帘布层向上翻起固定并覆盖胎圈。在第二阶段,使用另一台机器将带束层、尼龙冠带层和胎面施加在第一级的顶部,然后将侧壁部分压向两侧,压出轮胎的形状。

4、经过对上述轮胎成型过程的分析不难看出,现有的多阶段轮胎成型工艺在实际应用于生产的过程中,不可避免地会出现诸多问题,包括:

5、1、在轮胎多阶段成型过程中,轮胎胎体需要在多台设备之间进行转移加工,导致成型一体化差,影响成型效果。

6、2、轮胎成型过程中,需要重复多次对各阶段的胎体进行拆装和夹持固定,破坏加工的连续性,影响加工效率。

7、3、轮胎部件众多,上料输送不便的问题。

8、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供一种用于橡胶轮胎生胎制备的塑压成型装置,用以解决传统技术中的多阶段的轮胎成型工艺中存在的成型一体化差、影响成型效果,多次拆装夹持、破坏加工连续性以及上料输送不便的问题。

2、为实现上述目的,本发明提供如下技术方案:

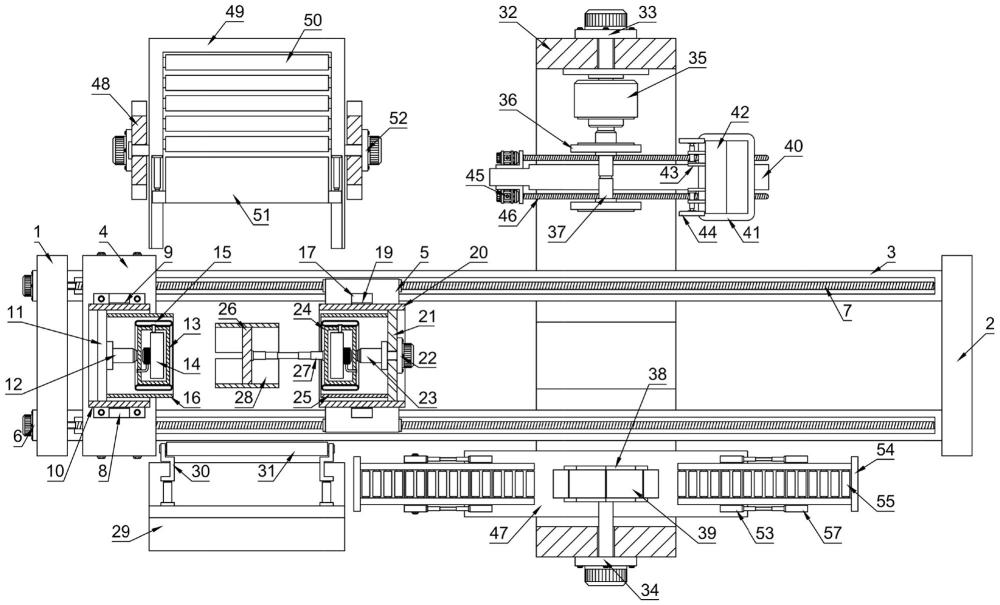

3、一种用于橡胶轮胎生胎制备的塑压成型装置,包括卷压成型组件、塑压成型组件、滚动输送组件。

4、作为一种优化的方案,所述卷压成型组件包括横向对称的第一支撑竖板和第二支撑竖板,所述第一支撑竖板和所述第二支撑竖板之间沿横向固接有两条对称的导向滑轨,两条所述导向滑轨上分别设有固定底座和滑动底座。

5、作为一种优化的方案,所述固定底座的上表面沿纵向固接有固定卡座,所述固定卡座上开设有水平的第一卡装口,所述第一卡装口内固接有第一成型筒,所述第一成型筒的两端开口且呈水平设置。

6、作为一种优化的方案,所述第一成型筒的内周壁上固接有圆形的连接支撑板,所述连接支撑板的内侧壁上固接有水平的第一液压缸,所述第一液压缸的伸缩末端固接有第一支撑箱,所述第一支撑箱内设有打气泵,所述第一支撑箱的外侧套设有挤压气囊,所述挤压气囊与所述打气泵固定连通,所述挤压气囊和所述第一支撑箱之间设有圆筒形的第一隔板,所述第一隔板的末端固接在所述连接支撑板的内侧壁上。

7、作为一种优化的方案,所述滑动底座的上表面设有转动卡座,所述滑动底座的下表面中心处固接有转向驱动电机,所述转向驱动电机的输出轴末端向上穿过所述转动卡座并固接至所述转动卡座。

8、作为一种优化的方案,所述转动卡座上开设有水平的第二卡装口,所述第二卡装口内固接有第二成型筒,所述第二成型筒的两端开口且呈水平设置,所述第二成型筒的内周壁上固接有圆形的安装盖板,所述安装盖板的外侧壁上固接有转动驱动电机,所述转动驱动电机的输出轴末端穿过所述安装盖板并固接有第二液压缸,所述第二液压缸的伸缩末端固接有第二支撑箱,所述第二支撑箱的内部结构相同。

9、作为一种优化的方案,所述第二支撑箱的外侧也设有所述挤压气囊,所述第二支撑箱和所述挤压气囊之间设有圆筒形的第二隔板,所述第二隔板的末端固接在所述安装盖板的内侧壁上。

10、作为一种优化的方案,所述第一支撑箱和所述第二支撑箱之间设有圆形连接板,所述第二支撑箱的外侧端面上固接有水平伸缩缸,所述水平伸缩缸的末端固接至所述圆形连接板的侧端面,所述圆形连接板的外周壁上固接有若干块中心对称的弧形顶撑板。

11、作为一种优化的方案,所述第一支撑竖板的外侧壁上固接有两个滑动驱动电机,两个所述滑动驱动电机分别与两条所述导向滑轨相对设置,每个所述滑动驱动电机的输出轴分别穿过所述第一支撑竖板并延伸至所述导向滑轨的内部,所述滑动驱动电机的输出轴末端分别固接有驱动螺纹杆,所述驱动螺纹杆穿过并螺纹连接于所述滑动底座。

12、作为一种优化的方案,所述第一成型筒和所述第二成型筒的一侧设有滚压定型机构,所述滚压定型机构包括竖向设置的支撑座,所述支撑座的侧端面上伸缩设有两个对称的辊筒安装架,两个所述辊筒安装架之间转动安装有滚压辊筒。

13、作为一种优化的方案,所述塑压成型组件包括沿纵向设置的方形安装框,两条所述导向滑轨的下端固定在所述方形安装框的内底面上。

14、作为一种优化的方案,所述方形安装框的一个纵向外壁上固接有第一步进电机,所述方形安装框的另一个纵向外壁上固接有第二步进电机,所述第一步进电机、第二步进电机与所述转动驱动电机处于同一水平高度。

15、作为一种优化的方案,所述第一步进电机的输出轴末端穿过所述方形安装框的纵向外壁并固接有联轴器,所述联轴器的末端伸缩设有两个对称的支撑卡盘,两个所述支撑卡盘之间通过电控伸缩缸相连。

16、作为一种优化的方案,所述第二步进电机的输出轴末端穿过所述方形安装框的纵向外壁并固接有水平的多面方柱,所述多面方柱的每个侧端面上分别伸缩设有弧形板,若干块所述弧形板围成圆筒形。

17、作为一种优化的方案,两个所述支撑卡盘的下方设有条形限位块,所述条形限位块沿横向固接在所述方形安装框的内底面上,所述条形限位块上滑动卡装有移动座,所述移动座的上表面固接有安装座,所述安装座的侧端面上固接有两组对称的固定支撑架,每组所述固定支撑架上分别设有伸缩设有塑压轮。

18、作为一种优化的方案,所述条形限位块的每个纵向侧壁上分别固接有横向位移电机,每个所述横向位移电机的输出轴末端分别固接有横向螺纹丝杠,两根所述横向螺纹丝杠分别穿过并螺纹连接于所述移动座。

19、作为一种优化的方案,所述多面方柱的下方设有水平支撑板,所述水平支撑板固定安装在所述方形安装框的内底面上。

20、作为一种优化的方案,所述滚动输送组件包括两个横向对称的摆动支撑架,两个所述摆动支撑架与所述支撑座相对设置,两个所述摆动支撑架之间设有两个上下对称的摆动安装框。

21、作为一种优化的方案,所述摆动安装框为一端开口的方形框,每个所述摆动安装框内分别转动安装有若干个并排的纵向输送辊,每个所述摆动安装框的开口端分别设有伸缩递料板,每个所述摆动支撑架的外侧壁上分别固接有摆动驱动电机,两个所述摆动驱动电机与两个摆动安装框相对设置,所述摆动驱动电机的输出轴末端穿过所述摆动支撑架并固接至所述摆动安装框的外侧壁。

22、作为一种优化的方案,所述滚动输送组件还包括两个u形的升降卡座,两个所述升降卡座分设于所述水平支撑板的上表面两端,每个所述升降卡座内分别滑动卡装有输送架,所述输送架上转动设有若干个横向输送辊。

23、作为一种优化的方案,每个所述升降卡座和所述水平支撑板之间分别设有升降伸缩缸,所述升降伸缩缸的下部固定端固接在所述水平支撑板的上表面上,所述升降伸缩缸的上部伸缩端固接至所述升降卡座的下表面。

24、作为一种优化的方案,每个所述输送架分别固接有u形的固定连接座,所述固定连接座伸缩安装在所述升降卡座上。

25、作为一种优化的方案,所述方形安装框的外顶面上沿纵向开设有滑动限位口,所述滑动限位口内滑动卡装有驱动滑块,所述驱动滑块的下端固接有中转夹持环,所述中转夹持环的内周壁上伸缩设有若干块中心对称的夹持定位板。

26、作为一种优化的方案,所述方形安装框的上表面固接有纵向位移电机,所述纵向位移电机的输出轴末端固接有纵向螺纹丝杠,所述纵向螺纹丝杠穿过并螺纹连接于所述驱动滑块。

27、与现有技术相比,本发明的有益效果是:

28、本发明中设置的卷压成型组件可将片层状的轮胎部件卷曲连接成筒形。具体地,卷压成型组件中设置了相对的第一成型筒和第二成型筒,第一成型筒和第二成型筒内分别伸缩设有第一支撑箱和第二支撑箱,第一支撑箱和第二支撑箱的外侧分别固定有挤压气囊,进一步地,第二支撑箱的侧端面上伸缩设有圆形连接板,圆形连接板上固接有若干块围成筒形的弧形顶撑板,卷压成型的过程中,片层状的轮胎部件先缠绕在若干块弧形顶撑板,继而通过第一支撑箱和第二支撑箱以及挤压气囊将筒形生胎的两侧向上翻出,实现初步成型。

29、本发明中设置的塑压成型组件可将卷压连接得到的筒形生胎进一步塑压,以得到最终的轮胎形状。具体地,先将筒形生胎套装固定在两个支撑卡盘上,通过电控伸缩缸的伸缩来调节两个支撑卡盘之间的间距,以适应不同大小的轮胎的成型;然后在第一步进电机的驱动下,支撑卡盘带动筒形生胎绕轴自转,利用伸缩的塑压轮从两侧对筒形生胎进行推进塑压成型。

30、本发明中的卷压成型组件中设置了一个可沿导向滑轨横向滑动的滑动底座,通过滑动底座的滑动可实现轮胎生胎由卷压成型工位到塑压成型工位的连续性转移;进一步地,滑动底座的下表面固接有转向驱动电机,转向驱动电机可驱动转动卡座转向,与纵向设置的塑压成型组件对接,实现筒形生胎的转移;此外,塑压成型组件中设置了一个可沿纵向滑动的中转夹持环,中转卡环可实现胎面的转移。

31、本发明中设置的滚动输送组件可实现轮胎成型各个过程中的轮胎部件的自动化上料输送。

- 还没有人留言评论。精彩留言会获得点赞!