一种热电厂余热回收装置的制作方法

1.本发明属于发电设备领域,特别涉及一种热电厂余热回收装置。

背景技术:

2.热电厂是在发电的同时,还利用汽轮机的抽汽或排汽为用户供热的火电厂。

3.热电厂通过燃煤产生热量对水加温来产生蒸汽,通过蒸汽来对汽轮机进行驱动来发电,在蒸汽通过汽轮机后再通过抽汽或排汽来为用户供热。

4.但是在热电厂发电和余热利用过程中,热电厂中燃煤燃烧所产生的高温烟气一般通过对省煤器进行加热和环保处理后直接排出,但是在高温烟气经过省煤器后仍具有一定温度,目前并没有相关设备对热电厂中所产生的高温烟气进行充分利用的设备,导致目前热电厂中所产生的高温烟气中热量被浪费、利用率不高。

5.例如,申请号为cn201510052524.x的专利中提出燃气热电厂中压给水系统及其启停方法,该专利中提出中压汽包系统及中压给水泵系统,所述的中压汽包系统连接所述中压给水泵系统;所述的中压汽包系统包括:中压汽包、中压省煤器、中压蒸发器、中压过热器、中压汽包上水主路、中压汽包上水旁路、第一中压再热器及第二中压再热器;所述中压给水泵系统包括:并联的第一中压给水泵支路与第二中压给水泵支路,并联所述第一中压给水泵支路与第二中压给水泵支路的一端连接低压汽包,另一端连接至所述中压省煤器。

6.申请号为cn201510314131.1的专利提出热电厂烟气净化及余能利用装置以及利用该装置的方法,该专利中提出包括锅炉、主省煤器、主空预器和尾部省煤器;汽轮机、冷凝器、低压加热器、除氧器、高压加热器;除尘器、脱硫塔、吸收式热泵,外置空预器和鼓风机;汽轮机抽汽管道与高压加热器、除氧器、低压加热器和吸收式热泵连;排汽管道与冷凝器连,冷凝器另一端与低压加热器连;高压加热器与主省煤器连接;外置预空器的一端设均与吸收式热泵连的进口和出口,另一端设与主预空器连的出风口和与鼓风机连的进风口;尾部省煤器设进风口、出风口、入水口和出水口,进风口与主空预器连、出风口与除尘器连,进水口与低压加热器连,出水口与除氧器或高压加热器连。具有直接节约的蒸汽温度更高,作为供热蒸汽输出的优点。

7.但是上述两个专利中也是主要通过省煤器来对烟气管道内的温度进行吸收,通过增加省煤器的数量来增加余热利用率,但是由于场地和设备间连接的限定,上述两个专利中也仅是提出了采用了两个省煤器来对余热进行回收利用,同样存在热电厂中所产生高温烟气热量被浪费,导致余热利用率低的问题。

技术实现要素:

8.本发明所要解决的技术问题是,提供一种热电厂余热回收装置,来解决目前在热电厂中所产生高温烟气中热量利用率不高的问题。

9.为解决上述问题,本发明采用以下技术方案:

10.一种热电厂余热回收装置,包括锅炉和与锅炉相连的烟气管道,烟气管道上设有

省煤器,锅炉和省煤器之间设置有储温室,烟气管道贯穿储温室与省煤器相连,储温室内设置有蓄热组件,储温室上开设有用于更换蓄热组件的开口。

11.为了方便对蓄热组件进行更换、使用效果和蓄热量,蓄热组件的数量至少为一个,蓄热组件包括电机和蓄热件,电机设置在储温室上端,蓄热件设置在储温室内且位于电机下方,电机的输出轴上设置有带有提升绳的卷盘,提升绳远离卷盘的一端与下方蓄热件相连。

12.为了方便对蓄热件进行使用和减轻省煤器的腐蚀进度,储温室底端设置有与蓄热件相适配的散热口,散热口数量与蓄热件数量相同,储温室下方设置有与储温室底端相连的预热室,预热室上设有进口和出口,预热室的出口与省煤器相连。

13.为了进一步的对烟气管道内经过储温室和省煤器的剩余热量进行利用,省煤器远离储温室的一侧设置有至少一个降温箱,降温箱设置在烟气管道内,降温箱上设置有延伸至烟气管道外的进水口和出水口,出水口与预热室进口相连。

14.为了方便对预热室内的水温和水量进行查看和掌握,预热室内设置有第一温度传感器和水位传感器,预热室和省煤器之间设置有第一截断阀。

15.为了方便对降温箱内的水温和进水量进行查看和掌握,降温箱内设置有第二温度传感器,降温箱和预热室之间设置有第二截断阀。

16.为了方便工作人员进行降温箱、预热室和省煤器之间水的温度和流通进行控制,第一温度传感器、水位传感器、第二温度传感器、第一截断阀和第二截断阀均电连接有控制器。

17.为了增加烟气管道的散热效果,烟气管道上开设有与蓄热件相适配的通槽,通槽垂直于烟气管道输送方向开设。

18.为了对余热进行最大程度的吸收利用,降温箱上沿烟气管道输送方向开设有吸热槽,吸热槽贯穿降温箱。

19.本发明所取得的显著有益效果:

20.1.本发明一种热电厂余热回收装置,包括锅炉和与锅炉相连的烟气管道,烟气管道上设有省煤器,锅炉和省煤器之间设置有储温室,烟气管道贯穿储温室与省煤器相连,储温室内设置有蓄热组件,储温室上开设有用于更换蓄热组件的开口。本技术通过在烟气管道上设有储温室来将烟气管道内的高温烟气进行先一步的利用,且在对高温烟气利用的过程中可以有利于后期的使用,在不对高温烟气中热量进行浪费的前提下,进一步的增加了高温烟气的利用率,而且储温室内的热量是自主散发出来的,所以热量中也不存在高温烟气中所具有的有害物质,也可以用于他途,有效解决了目前在热电厂中所产生高温烟气中热量利用率不高的问题。

21.2.为了方便蓄热组件的使用,蓄热组件中电机和蓄热件相连的设置可以方便对蓄热件进行取出替换,方便蓄热件为其他位置提供热量,增加用途。

22.3.散热口和预热室的设置可以直接对蓄热件所吸收的热量进行利用,且预热室的设置有利于减少后期省煤器加热时间和延长省煤器的使用寿命。

23.4.在高温烟气经过储温室和省煤器后,虽然有大量热量被吸收,但是仍有一部分热量流失,所以为了进行充分利用和加快发电效率,在烟气管道内省煤器远离储温室的一侧设有降温箱,通过降温箱的设置来对烟气管道内的热量进行再次吸收;降温箱与预热室

连通、预热室与省煤器连通的设置可以对水源进行三层加热,且均是利用锅炉所产生的高温烟气(余热)来进行加热,有效提高了余热的利用率,在省煤器内的水流至锅炉时也可快速蒸发,进而提高发电效率。

24.5.为了避免预热室内水满溢流至储温室内与烟气管道发生接触产生大量蒸汽,影响蓄热件的使用和储温室内压力剧变,在预热室内增加水位传感器来监测预热室内的水量;预热室和省煤器之间安装的第一截断阀可以截断预热室和省煤器之间的水流通道,方便烟气管道内的高温烟气所产生的热量对预热室内的水和省煤器内水进行持续升温。

25.6.降温箱内第二温度传感器的设置,可以对进水温度进行观察,并对余热的利用效果进行查看,第二截断阀的设置可以切断降温箱和预热室之间的水流通道,避免预热室内水量过多溢流至储温室内,同时也可以方便烟气管道内热量对降温箱进行持续加热。

26.7.控制器的设置可以方便对降温箱、预热室和省煤器之间水的流通和水温进行控制,减轻工作人员劳动强度。

27.8.烟气管道上开设的通槽用于放置蓄热件,通过增加烟气管道的散热面和蓄热件位于通槽内来增加烟气管道散热效果和蓄热件吸收效果。

28.9.降温箱上沿烟气管道输送方向开设的吸热槽可以增加降温箱的吸热面积,方便对烟气管道内的热量进行吸收。

附图说明

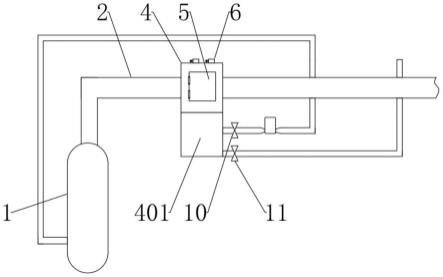

29.附图1为本发明实施例1热电厂余热回收装置主视结构示意图;

30.附图2为本发明实施例1热电厂余热回收装置中储温室和预热室剖视结构示意图;

31.附图3为本发明实施例1热电厂余热回收装置中烟气管道局部剖视结构示意图;

32.附图4为本发明实施例2热电厂余热回收装置主视结构示意图;

33.附图5为本发明实施例3热电厂余热回收装置主视结构示意图;

34.附图6为本发明实施例4热电厂余热回收装置中烟气管道俯视结构示意图;

35.附图7为本发明实施例4热电厂余热回收装置中降温箱左视结构示意图。

36.在附图中,1-锅炉、2-烟气管道、3-省煤器、4-储温室、401-预热室、5-开口、6-电机、7-蓄热件、8-散热口、9-降温箱、10-第一截断阀、11-第二截断阀、12-通槽、13-吸热槽。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

39.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于

对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

40.实施例1

41.如图1、图2和图3所示,一种热电厂余热回收装置,包括锅炉1、烟气管道2和省煤器3,烟气管道2安装在锅炉1上,烟气管道2作为锅炉1的排气口使用,省煤器3安装在烟气管道2上,省煤器3的进口和出口均延伸至烟气管道2外,省煤器3用于吸收烟气管道2内高温烟气的热量,烟气管道2内的高温烟气在经过省煤器3后有一部分热量会被省煤器3吸收,但是剩余烟气中的热量则会在后续的处理中直接流失,因此本技术在锅炉1和省煤器3之间安装有储温室4,通过储温室4的设置来对烟气管道2内的高温烟气先一步进行处理和利用,在本技术中烟气管道2贯穿储温室4后与省煤器3相连,也就是说烟气管道2位于储温室4内,在实际使用时烟气管道2位于储温室4的部分为薄壁管来方便烟气管道2内的高温烟气进行散热,储温室4内安装有蓄热组件,蓄热组件用于对烟气管道2所散发的热量进行吸收和蓄热,储温室4上开设的开口5用于将蓄热完成的蓄热组件进行更换,保证储温室4可持续性的对烟气管道2散发的热量进行收集和避免储温室4内压力过高;

42.在本技术中为了方便对蓄热组件所吸收的热量进行使用和方便对蓄热组件进行更换,蓄热组件包括安装在储温室4上端的电机6和位于储温室4内的蓄热件7,蓄热件7包括外壳和蓄热材料,蓄热材料填充在外壳内,蓄热材料包括显热蓄热材料、相变蓄热材料、热化学蓄热材料和吸附蓄热材料,电机6位于蓄热件7上方,电机6的转动轴上安装有卷盘,卷盘上缠绕有提升绳,提升绳远离卷盘的一端穿过储温室4上端后与蓄热件7相连,在加工过程中可以在蓄热件7上端安装有吊耳,在提升绳下端安装有与吊耳相适配的挂钩来方便对蓄热件7的更换和使用,在蓄热件7蓄热完成后可通过打开开口5来将蓄热件7取出进行更换重新进行蓄热;

43.但是在实际使用过程中,储温室4频繁打开会增加储温室4内热量逸散并且由于储温室4内高温的存在并不方便对储温室4内的蓄热件7进行跟换,所以在本技术中为了方便对蓄热组件进行使用,方便对烟气管道2内高温烟气的热量利用,储温室4底端开设有与蓄热件7相适配的散热口8,散热口8的数量与蓄热件7数量相同,在储温室4下方安装有预热室401,预热室401上端安装在储温室4底端且与散热口8相连通,散热口8的设置可以方便电机6带动蓄热件7移动至预热室401内,预热室401上开设有用于进出水的进口和出口,在实际使用时预热室401通过进口进水来将预热室401内进行填充,预热室401的出口和省煤器3进口相连通,为了方便预热室401内水流至省煤器3内可以在预热室401出口和省煤器3进口之间安装有水泵来进行输送,预热室401和储温室4相连通的设置可以对储温室4内所积攒的热量进行利用,同时通过电机6带动蓄热件7的升降可以使蓄热件7进入低温的预热室401内进行热量散发,在蓄热件7热量散发后再通过电机6将蓄热件7重新提升回储温室4内进行蓄热;

44.通过储温室4和预热室401的设置可对烟气管道2内的高温烟气进行储存和利用,和省煤器3相配合对烟气管道2内的高温烟气分为两段式进行利用,其中预热室401出口与省煤器3进口连通的设置可以减少省煤器3被高温烟气侵蚀的速度,因为锅炉1内燃料在燃烧后产生的高温烟气在经过省煤器3管段时,烟气管道2内的高温烟气会逐渐氧化和水蒸气反应生成稀硫酸,在省煤器3罐壁外低于酸露点温度时,硫酸蒸汽会凝结在省煤器3表面造

成腐蚀,影响省煤器3的使用寿命,所以在本技术中由于预热室401内水在储温室4和蓄热件7的加热后具有一定的温度,在预热室401内的水进入省煤器3后可以提高省煤器3的表面温度,进而减少高温烟气与低温状态的省煤器3进行直接接触,减缓省煤器3的侵蚀速度,同时由于储温室4和预热室401的设置可以不必再额外增加设备对进入省煤器3内的水进行升温。

45.同时,需要注意的是,在储温室4内所存储和使用的热量是不具有高温烟气中所含有的有害杂质,也可以通过将蓄热件7取出用于其他需要供热的地方,或在储温室4上开设有其他出口来将热量排出进行利用;储温室4上可以根据锅炉1燃烧效率来选择是否需要安装压力阀,通过压力阀来避免储温室4内压力过大,对储温室4内压力进行调节。

46.工作原理,在锅炉1内燃料开始燃烧后,燃料燃烧所产生的高温烟气沿烟气管道2向外排出,在高温烟气通过烟气管道2排出过程中首先经过储温室4散发热量(储温室4的数量可以为一个或多个,具体数量可根据高温烟气的温度和所需要的散热量来进行设置),在储温室4内的蓄热件7会对经由烟气管道2散发到储温室4内的热量进行吸收,在蓄热件7蓄热完成后操作电机6使蓄热件7进入预热室401内进行散热,在蓄热件7散热完成后操作电机6重新升起继续蓄热,在蓄热件7蓄热过程中可以将多个蓄热件7进行交替蓄热,避免储温室4内压力过大,在预热室401内水温达到一定温度后可以将具有一定温度的水从预热室401出口流动到省煤器3内,省煤器3内在填充有具有一定温度的水后可以使省煤器3外表面的温度提升来进一步避免高温烟气对省煤器3的腐蚀,也可以方便对省煤器3内水的二次加热,方便后续利用;省煤器3内加热后的水可以用于居民供热或回流至锅炉1进行加热产生蒸汽来进行发电。

47.综上,本技术通过在烟气管道2上设有储温室4来将烟气管道2内的高温烟气进行先一步的利用,且在对高温烟气利用的过程中可以有利于后期的使用,在不对高温烟气中热量进行浪费的前提下,进一步的增加了高温烟气的利用率,而且储温室4内的热量是自主散发出来的,所以热量中也不存在高温烟气中所具有的有害物质,也可以用于他途,方便进行多样化使用;而经过储温室4的高温烟气温度会降低,在途径省煤器3后温度可以再次降低,相比以往只通过省煤器3来利用高温烟气中的温度,进一步提高了烟气管道2内高温烟气的利用率,且延长了省煤器3的使用寿命,有效解决了目前在热电厂中所产生高温烟气中热量利用率不高的问题。

48.实施例2

49.如图4所示,本实施例与实施例1的结构大致相同,本实施例在实施例1的基础上进一步优化,实施例1中提出了烟气管道2上依次设置的储温室4和省煤器3,锅炉1所产生的高温烟气沿烟气管道2经储温室4和省煤器3进行逐步利用并大幅降低了烟气管道2内烟气的温度,达到余热利用最大化,但是在实验过程中发现仍有少量余热被浪费,所以在本实施例中在省煤器3远离储温室4的一侧有沿烟气管道2内烟气输送方向安装有降温箱9,降温箱9通过支架安装在烟气管道2内,降温箱9上设有延伸至烟气管道2外用于进出水的进水口和出水口,降温箱9上进水口的设置用于与外界水源连通来为降温箱9内进水,降温箱9上出水口的设置用于预热室401连通方便将被余热加热后的水进入预热室401内进行加热,通过对被降温后余热的来对进入预热室401内的水进行初加热,减少预热室401内水存在时间,加速预热室401内水向省煤器3内流通速度;

50.至此,通过储温室4、省煤器3和降温箱9三个降温处来对烟气管道2内的高温烟气中热量进行吸收和利用,同时预热室401来对利用热量所加热后的水进行存储和输送到省煤器3内,省煤器3再将加热后的热水输送到锅炉1进行加热,在本实施例中锅炉1为具有水冷壁的锅炉1,省煤器3出口与锅炉1上的水冷壁相连,通过将已经具有一定温度的水送入锅炉1上的水冷壁上,可以加快水冷壁内的水快速蒸发形成水蒸气,水蒸气再经过汽包等处理后进行利用发电。

51.综上,在经过降温箱9的添加后,烟气管道2中流通降温箱9后的热量已经很少,有效提高了对烟气管道2内余热的利用率,在经过脱硫脱硝、静电除尘等处理后直接排放。

52.实施例3

53.如图5所示,本实施例与实施例2的结构大致相同,本实施例在实施例2的结构上进一步优化,由于预热室401、省煤器3和降温箱9之间是相互连通的,为了水源相互流通和进行加热,在预热室401内安装有第一温度传感器和水位传感器,水位传感器安装在预热室401内上部,预热室401和省煤器3之间安装有第一截断阀10,第一温度传感器用于监测预热室401内的温度来判断何时将预热室401内的水输送至省煤器3内,水位传感器的设置用于监测预热室401内的水位来方便进行及时补水和停止供水;

54.降温箱9内设有第二温度传感器来监测降温箱9内水温,降温箱9和第二预热室401之间安装有第二截断阀11,第二截断阀11的用于对降温箱9和第二预热室401之间的通道进行截断,避免预热室401内水满溢流到储温室4内与烟气管道2接触产生水蒸气影响储温室4的使用;

55.为了方便对降温箱9、预热室401和省煤器3之间水的流通进行控制,第一温度传感器、水位传感器、第二温度传感器、第一截断阀10和第二截断阀11均电连接有控制器,通过控制器的设置来对降温箱9、预热室401和省煤器3之间水的流通进行控制,方便被烟气管道2内余热所加热后的水进行利用。

56.其中,第一温度传感器和第二温度传感器可根据使用需求确定安装位置。

57.实施例4

58.如图6和图7所示,为了方便蓄热件7对烟气管道2内的热量进行吸收,本实施例在实施例1的基础上进一步优化,在烟气管道2上开设有与蓄热件7相适配的通槽12,通槽12的数量与蓄热件7的数量相同,通槽12垂直于烟气管道2输送方向开设,在使用时通过电机6带动蓄热件7位于通槽12内,通过通槽12对蓄热件7呈上下两端其他面进行包裹,来增加烟气管道2的散热面,同时蓄热件7位于通槽12内可以方便对烟气管道2散发的热量进行吸收,提高热量散发效率和热量吸收效率;

59.在烟气管道2内热量经过储温室4和省煤器3吸收后温度已经降低,为了增加对剩余热量的吸收,在降温箱9上沿烟气管道2输送方向开设有吸热槽13,吸热槽13贯穿所述降温箱9,通过在降温箱9上开设有与烟气管道2输送方向相同的吸热槽13来增加降温箱9与高温烟气的接触面积,增加吸热效率,提高对余热吸收的效率。

60.目前,本技术的技术方案已经进行了中试,即产品在大规模量产前的小规模实验;中试完成后,在小范围内开展了用户使用调研,调研结果表明用户满意度较高;现在已开始着手准备产品正式投产进行产业化(包括知识产权风险预警调研)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1