一种冷凝器用低噪声四级扩容减温减压结构

1.本实用新型属于属于核动力装置技术领域,具体涉及一种冷凝器用低噪声四级扩容减温减压结构。

背景技术:

2.蒸汽排放系统作为核动力装置重要组成部分,是确保核动力装置安全可靠运行的核心关键系统。核动力装置蒸汽排放压力与冷凝器内工作压力比值高达100以上,单级减压结构往往不能满足实际应用需求。高能蒸汽经过多级降压后,还需要通过降温消能才能排入冷凝器。同时高能蒸汽在通过减温减压装置的过程中,必然会产生巨大的噪声,并对减温减压装置造成强烈的冲击,使其产生很强的振动,造成严重的噪声污染。因此,迫切需要开展新型冷凝器用减温减压结构设计,以减少高能蒸汽对减温减压装置的不良影响,并减轻高速蒸汽对冷凝器冷却水管冲击,同时实现减压蒸汽与减温水最佳混合,避免雾化不良或较大雾滴撞击、侵蚀减温减压装置和冷凝器等组件;以降低高能蒸汽流经减温减压过程中产生的巨大的噪声,减缓高能蒸汽对减温减压装置造成的强烈冲击,控制其流激振动。

技术实现要素:

3.本实用新型的目的在于克服上述技术缺陷,提供一种低噪声、集约型的冷凝器用低噪声四级扩容减温减压结构。

4.本实用新型采用的技术方案是:一种冷凝器用低噪声四级扩容减温减压结构,包括壳体、第一级多孔减压孔板、第二级多孔减压筒、第三级多孔减压筒、第四级多孔减压孔板及位于第三级多孔减压筒和第四级多孔减压孔板之间的减温结构;第一级多孔减压孔板上开设有轴向第一级孔,第二级多孔减压筒外圆面上开设有径向第二级孔,第三级多孔减压筒外圆面上开设有径向第三级孔,第四级多孔减压孔板上开设有轴向第四级孔。

5.进一步地,所述壳体包括进汽套筒、中部套筒及尾部套筒,进汽套筒包括圆柱套筒和圆台连接套筒,圆台连接套筒的大端面与中部套筒的进汽口对合连接,中部套筒的出汽口与尾部套筒的进汽口对合连接。

6.进一步地,所述第一级多孔减压孔板内衬在圆柱套筒内,第二级多孔减压筒内置在第三级多孔减压筒内,第三级多孔减压筒内置在中部套筒内,且第二级多孔减压筒和第三级多孔减压筒的前端面固定在中部套筒的前端面上;第四级多孔减压孔板衬在中部套筒出汽口处。

7.进一步地,所述进汽套筒、中部套筒、尾部套筒、第一级多孔减压孔板、第二级多孔减压筒、第三级多孔减压筒和第四级多孔减压孔板均呈同轴布置。

8.进一步地,所述减温结构包括若干个直流式喷嘴,对应地,中部套筒外圆面上开设有一圈均布的安装孔,安装孔的个数与直流式喷嘴的个数相同,每个安装孔安装一个直流式喷嘴。

9.进一步地,所述轴向第一级孔、径向第二级孔、径向第三级孔和轴向第四级孔均为

圆形孔,圆形孔的直径di依次减小,孔间距hi满足i表示第一级多孔减压孔板、第二级多孔减压筒、第三级多孔减压筒或第四级多孔减压孔板。

10.进一步地所述第一级多孔减压孔板、第二级多孔减压筒、第三级多孔减压筒和第四级多孔减压孔板减压上开孔面si第i级节流孔板总面积,k1为气体性质系数,μ为流量系数,g为进入减温减压结构蒸汽流量,vi蒸汽比体积,pi为第i级节流孔板前压力。

11.进一步地,所述第一级多孔减压孔板、第二级多孔减压筒、第三级多孔减压筒和第四级多孔减压孔板上每相邻三个孔均呈等边三角形布置。

12.进一步地,所述第二级多孔减压筒的管长为l,第一级多孔减压孔板到第二级多孔减压筒进口端面之间的距离为l1,且1.5

·

l》l1》l;第二级多孔减压筒外缘面到第三级多孔减压筒外缘面之间的径向间距l2=0.2~0.8

·

l,第三级多孔减压筒的出口端面到第四级多孔减压孔板之间的距离为l4,且满足2

·

l3》l4》l3。

13.进一步地,所述安装孔的孔心到第三级多孔减压筒的出口端面之间的距离l3=0.5~1.5

·

l,安装孔的孔径为dw,且d1》dw》d4,d1为轴向第一级孔的直径,d4为轴向第四级孔的直径,l为第二级多孔减压筒的管长;直流式喷嘴的喷射方向朝向蒸汽入口端部,且直流式喷嘴的喷射方向与轴线夹角为30

°

~45

°

。

14.与传统落舱技术相比,本实用新型具有以下优点:

15.1)采用多级减压扩容集约型结构设计,能够节约冷凝器喉部安装空间,并实现高压蒸汽的大范围逐级降压,有效降低蒸汽喷射噪声;

16.2)多级小孔减压结构,孔径、孔间距、级间距等综合优化设计,可大幅降低高能蒸汽喷射噪声,有效地降低噪声污染;

17.3)最优减温水量和减温水喷射方向配置,可提升减温效果,并减小水滴对冷凝器部件的冲蚀破坏。

附图说明

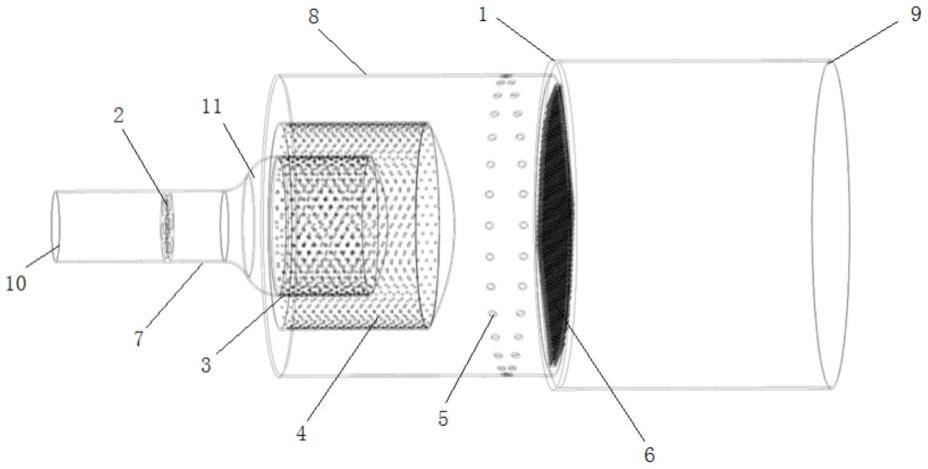

18.图1为本实用新型冷凝器用低噪声四级扩容减温减压结构结构示意图

19.图2为图1的参数示意图。

具体实施方式

20.下面结合附图和具体实施例对本实用新型作进一步的详细说明。

21.如图1所示冷凝器用低噪声四级扩容减温减压结构,如图1、2所示该装置放置于冷凝器喉部。包括壳体1、第一级多孔减压孔板2、第二级多孔减压筒3、第三级多孔减压筒4、第四级多孔减压孔板6及位于第三级多孔减压筒3和第四级多孔减压孔板4之间的减温结构。第一级多孔减压孔板上开设有轴向第一级孔,第二级多孔减压筒外圆面上开设有径向第二级孔,第三级多孔减压筒外圆面上开设有径向第三级孔,第四级多孔减压孔板上开设有轴向第四级孔,各级均采用多孔设计有利于降低高能蒸汽减压过程中产生的喷射噪声。

22.壳体1包括进汽套筒7、中部套筒8及尾部套筒9,进汽套筒7包括圆柱套筒10和圆台

连接套筒11,圆台连接套筒11的大端面与中部套筒8的进汽口对合连接,中部套筒8的出汽口与尾部套筒9的进汽口对合连接。第一级多孔减压孔板2内衬在圆柱套筒10内,第二级多孔减压筒3内置在第三级多孔减压筒4内,第三级多孔减压筒4内置在中部套筒8内,且第二级多孔减压筒3和第三级多孔减压筒4的前端面固定在中部套筒7的前端面上;第四级多孔减压孔板衬6在中部套筒8出汽口处;减温结构包括若干个直流式喷嘴,对应地,中部套筒8外圆面上开设有一圈均布的安装孔5,安装孔5的个数与直流式喷嘴的个数相同,每个安装孔安5装一个直流式喷嘴。上述中,进汽套筒7、中部套筒8、尾部套筒9、第一级多孔减压孔板2、第二级多孔减压筒3、第三级多孔减压筒4和第四级多孔减压孔板6均呈同轴布置。

23.轴向第一级孔、径向第二级孔、径向第三级孔和轴向第四级孔均为圆形孔,圆形孔的直径di(i表示第一级多孔减压孔板、第二级多孔减压筒、第三级多孔减压筒、第四级多孔减压孔板)依次减小,孔间距hi满足以减少各孔喷射后相互作用产生的噪声,且孔板壁厚应满足强度要求;第一级多孔减压孔板、第二级多孔减压筒、第三级多孔减压筒和第四级多孔减压孔板上每相邻三个孔均呈等边三角形布置,以减少高温高压蒸汽通过小孔后的相互影响,降低减压蒸汽流致噪声。

24.同时,开孔面积依据流经减温减压结构的额定蒸汽流量和额定蒸汽压力确定,孔的面积si第i级节流孔板总面积,k1为气体性质系数,μ为流量系数,g为进入减温减压结构蒸汽流量,vi蒸汽比体积,pi为第i级节流孔板前压力。

25.第二级多孔减压筒3的管长为l,第一级多孔减压孔板2到第二级多孔减压筒3进口端面之间的距离为l1,且1.5

·

l》l1》l;第二级多孔减压筒3外缘面到第三级多孔减压筒4外缘面之间的径向间距l2=0.2~0.8

·

l,第三级多孔减压筒4的出口端面到第四级多孔减压孔板6之间的距离为l4,且满足2

·

l3》l4》l3,l、l1和l2的选取应同时考虑将减温减压结构体积和减压孔喷射速度保持较小值。

26.安装孔5的孔心到第三级多孔减压筒4的出口端面之间的距离l3=0.5~1.5

·

l,安装孔的孔径为dw,且d1》dw》d4,d1为轴向第一级孔的直径,d4为轴向第四级孔的直径;直流式喷嘴的喷射方向朝向蒸汽入口端部,且直流式喷嘴的喷射方向与轴线夹角为30

°

~45

°

,以确保较好的减温效果,并降低内部涡流产生的噪声。

27.上述中“·”代表乘以。

28.高能蒸汽经过第一级多孔减压孔板实现蒸汽第一次减压,然后扩容进入第二级多孔减压筒;通过第二级周向的孔实现蒸汽第二次减压,然后扩容进入第三级;通过第三级周向的孔实现蒸汽第三次减压;减压后的蒸汽与直流式喷嘴喷出的减温水混合,实现蒸汽减温;减温后蒸汽经过第四级多孔减压孔板减压后排入冷凝器。

29.本实用新型针对核动力装置特有的蒸汽排放工况运行需求,结合排放高能蒸汽特点,提出多级多孔扩容式减温减压结构,综合考虑多级扩容减压装置的孔径、孔间距、孔排列型式、穿孔管长度、级间距,以及减温结构的布置位置、喷射减温水角度等设计要素,实现了低噪声、集约型减温减压结构。因此,本实用新型冷凝器用低噪声四级扩容减温减压结构将高能蒸汽经多级多孔减压后,可大幅降低高能蒸汽产生的噪声,减压蒸汽与最佳减温水混合后,能够满足排入冷凝器的蒸汽基本保持为干饱和蒸汽,既可以避免蒸汽中含水滴对

冷凝器带来冲击,又可以减轻冷凝器负担。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1