一种笑气催化裂解尾气用余热锅炉的制作方法

本发明涉及余热锅炉,尤其是一种笑气催化裂解尾气用余热锅炉。

背景技术:

1、余热锅炉是对工业高温废气的能量再回收的常用装置,运用于各个不同的工业领域,余热锅炉在回收高温烟气时,一般采用水管式或锅壳式换热结构。当烟气量较小,密封性要求较高时,通常采用锅壳式换热结构。在化工领域,笑气催化裂解尾气运行压力为0.15mpa,温度700℃,工艺上需要产生蒸汽压力为10mpa的蒸汽来进行余热回收利用,并需要530℃烟气进行再循环利用。

2、若采用锅壳式换热结构,因gb/t16508-2022《锅壳锅炉》规定仅用于小于5.3mpa的卧式烟管结构,所以只能采用水管式换热结构。常规的水管锅炉密封性高一点的是膜式壁结构,但是承压烟气能力有限,一般情况下,不超过0.01mpa,虽然传统的方形壳体经过分析设计也可以,但是因为受力的不均匀,但是要达到目前的使用要求,一个是建模麻烦,结构会变的不合理,壳体厚度会异常的厚或者加强筋异常的大。

3、因此,在笑气催化裂解工艺中,需要一种能够承受0.15mpa烟气压力,温度700℃,蒸汽压力10mpa的余热锅炉。

4、为此我们提出一种笑气催化裂解尾气用余热锅炉。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种笑气催化裂解尾气用余热锅炉,从而满足烟气压力0.15mpa,温度700℃,蒸汽压力10mpa的要求。

2、本发明所采用的技术方案如下:

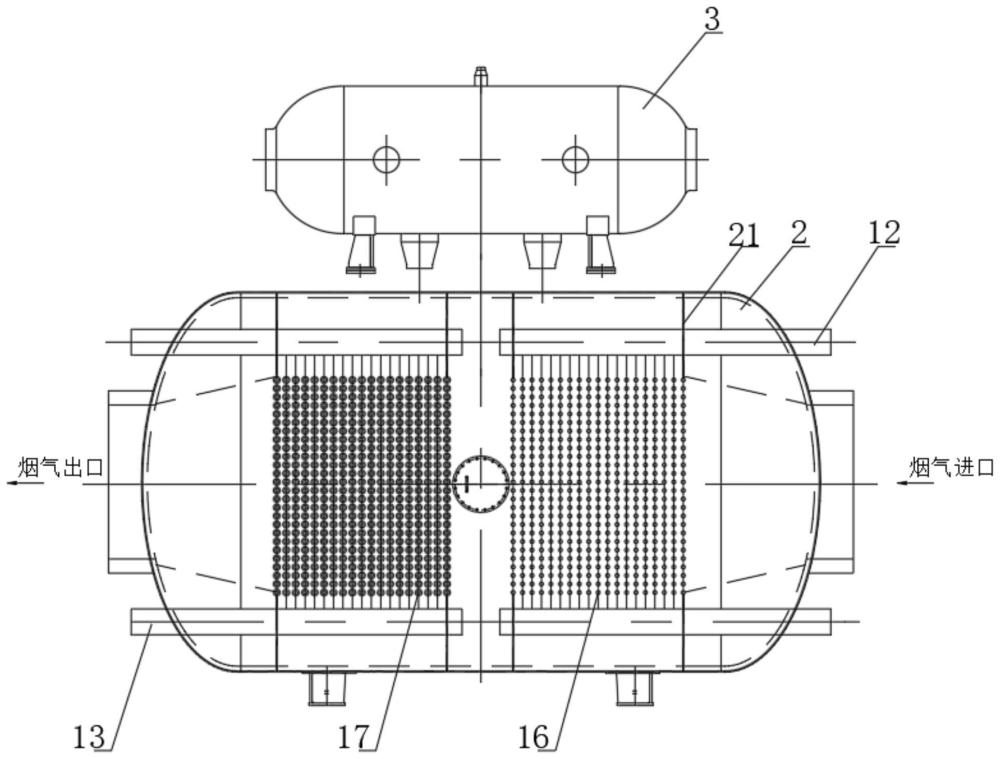

3、一种笑气催化裂解尾气用余热锅炉,包括:

4、锅筒;

5、高温蒸发器壳体,其顺着烟气进入方向设置有两个高温蒸发器;

6、低温蒸发器壳体,其位于高温蒸发器壳体的烟气出口方向并通过连接烟道对烟气进行分流,低温蒸发器壳体其内安装有低温蒸发器;

7、低温蒸发器和高温蒸发器的上下端均设置有集箱,且两个集箱之间设置有呈s型层叠设置的管片,用于提高蒸汽和烟气的接触面积,且管片的两端分别与锅筒进行连通。

8、进一步的,还包括出烟管道,其设置在高温蒸发器壳体的出口位置并与高温蒸发器壳体朝向相同用于烟气流通,且连接烟道连接在出烟管道的侧壁上,并对烟气进行分流。

9、进一步的,所述低温蒸发器中管片采用螺旋翅片管。

10、进一步的,所述高温蒸发器壳体中靠近烟气进入方向的高温蒸发器采用光管管片,且另一个高温蒸发器采用螺旋翅片管管片。

11、进一步的,所述低温蒸发器壳体内还设置有省煤器,省煤器上设置有上下两个集箱,两个集箱沿着低温蒸发器壳体中心线上下设置,所述省煤器的上集箱通过管道连接锅筒的进水口;所述省煤器的下集箱为锅炉给水进口。

12、进一步的,所述低温蒸发器和两个高温蒸发器的上集箱一端延伸出相应的壳体并分别通过上升管连接锅筒的上升管接头;低温蒸发器和两个高温蒸发器的下集箱一端延伸出相应的壳体并分别通过下降管连接锅筒的下降管接头,实现两者之间的互通。

13、进一步的,所述低温蒸发器壳体和高温蒸发器壳体均为圆筒状,且低温蒸发器壳体的直径小于高温蒸发器壳体的直径,且低温蒸发器壳体的管片结构同样小于高温蒸发器壳体的管片结构。

14、进一步的,所述低温蒸发器壳体及高温蒸发器壳体内部铺设绝热层。

15、进一步的,所述管片的蒸汽出口部位向上倾斜3~5°,且其他部位为水平分布。

16、进一步的,还包括钢架,通过钢架将两个壳体以及锅筒固定在一起,形成整体结构。

17、本发明的有益效果如下:

18、本发明结构紧凑、合理,操作方便,通过采用圆筒形壳体内置水管式换热组件,可满足烟气压力0.15mpa,温度700℃,蒸汽压力10mpa的要求,并设置有530℃烟气再循环接口,同时,该锅炉高温区采用光管,低温区采用螺旋翅片管,结构紧凑、合理,实现了模块化出厂,现场组装。

19、同时,本发明还具备如下优点:

20、(1).管片的出口向上倾斜3~5°,且其他部位为水平分布,本实施例中,倾斜角度为4°,通过设置向上倾斜,是因为上部产生了大量汽水混合物,汽水上升的阻力增大,倾斜布置,可以减小阻力,有利于汽水混合物的上升排出,而其他部位为水平分布,方便分布更多的管片。

21、(2).通过设置两个壳体,然后在壳体内组装好对应的蒸发器和省煤器,从而实现模块的出厂,现场进行组装。

22、(3).通过采用两个高温蒸发器,提高蒸发效率,同时还用于克服膨胀问题,每个高温蒸发器一端穿过壳体并向中间膨胀,否则,当采用长集箱并且两端分别穿过壳体进行固定后,由于集箱与壳体的受热温度不同,膨胀量差距过大,容易造成焊缝的拉裂。高温蒸发器壳体出来的烟气为530℃,因为烟气再循环使用,被抽走了一部分,剩下了烟气量变小,相应的烟气壳体也要变小,保持烟气的一个合理流速。

23、(4).常规余热锅炉的烟气压力为负压或者微正压,并且烟气通道一般为方形烟道,但方形烟道不能承受过高的压力,烟气一般不超过0.01mpa。如果采用方形烟道,当压力过高时,方形结构容易变形,造成不稳定,并且需要要采用分析设计方法。而本发明中的锅炉采用的是圆筒状壳体,提高了承压效果,在实际使用过程中大于承受0.15mpa的压力。

技术特征:

1.一种笑气催化裂解尾气用余热锅炉,其特征在于,包括:

2.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:还包括出烟管道,其设置在高温蒸发器壳体(2)的出口位置并与高温蒸发器壳体(2)朝向相同用于烟气流通,且连接烟道(7)连接在出烟管道的侧壁上,并对烟气进行分流。

3.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:所述低温蒸发器(14)中管片采用螺旋翅片管。

4.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:所述高温蒸发器壳体(2)中靠近烟气进入方向的高温蒸发器采用光管管片,且另一个高温蒸发器采用螺旋翅片管管片。

5.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:所述低温蒸发器壳体(1)内还设置有省煤器(15),省煤器(15)上设置有上下两个集箱,两个集箱沿着低温蒸发器壳体(1)中心线上下设置,所述省煤器的上集箱(8)通过管道连接锅筒(3)的进水口;所述省煤器的下集箱(9)为锅炉给水进口。

6.如权利要求5所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:所述低温蒸发器(14)和两个高温蒸发器的上集箱一端延伸出相应的壳体并分别通过上升管(4)连接锅筒(3)的上升管(4)接头;低温蒸发器(14)和两个高温蒸发器的下集箱一端延伸出相应的壳体并分别通过下降管(5)连接锅筒(3)的下降管(5)接头,实现两者之间的互通。

7.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:所述低温蒸发器壳体(1)和高温蒸发器壳体(2)均为圆筒状,且低温蒸发器壳体(1)的直径小于高温蒸发器壳体(2)的直径,且低温蒸发器壳体(1)的管片结构同样小于高温蒸发器壳体(2)的管片结构。

8.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:所述低温蒸发器壳体(1)及高温蒸发器壳体(2)内部铺设绝热层(18)。

9.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:所述壳体与管片之间设置有烟气挡板(21),且管片的蒸汽出口部位向上倾斜3~5°,且其他部位为水平分布。

10.如权利要求1所述的一种笑气催化裂解尾气用余热锅炉,其特征在于:还包括钢架(6),通过钢架(6)将两个壳体以及锅筒(3)固定在一起,形成整体结构。

技术总结

本发明涉及一种笑气催化裂解尾气用余热锅炉,包括锅筒;高温蒸发器壳体,其顺着烟气进入方向设置有两个高温蒸发器;低温蒸发器壳体,其位于高温蒸发器壳体的烟气出口方向并通过连接烟道对烟气进行分流,低温蒸发器壳体其内安装有低温蒸发器;低温蒸发器和高温蒸发器的上下端均设置有集箱,且两个集箱之间设置有呈S型层叠设置的管片。本发明结构紧凑、合理,操作方便,通过采用圆筒形壳体内置水管式换热组件,可满足烟气压力0.15MPa,温度700℃,蒸汽压力10MPa的要求,并设置有530℃烟气再循环接口,同时,该锅炉高温区采用光管,低温区采用螺旋翅片管,结构紧凑、合理,实现了模块化出厂,现场组装。

技术研发人员:朱建堂,刘怀洋,黄成银

受保护的技术使用者:上海工业锅炉(无锡)有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!