一种燃气燃烧机头的制作方法

[0001]

本实用新型涉及气体燃烧设备领域,具体是一种燃气燃烧机头。

背景技术:

[0002]

目前,国内外用于燃气锅炉的燃烧装置普遍为风散式稳压燃烧器。国外产品机电一体化程度高,小功率(2500kw以下)燃烧器多采用鼓风机与燃烧头一体设计,大功率燃烧器则多采用分体设计方式。这些燃烧器都完全靠鼓风吹散可燃气体,从而使其与空气混合。它们在运行中对燃料气、空气的压力要求非常严格,完全依靠精密的安全保障仪表支持其工作,而这些仪表使用调节很不方便,如发生自控失灵,有脱火灭火爆炸的危险。

技术实现要素:

[0003]

为了解决上述技术问题,本实用新型提供了一种简洁轻便,使用、操作简单,使用效率高、气雾化快的燃气燃烧机头。

[0004]

为了达到以上技术目的,本实用新型采取的技术方案为:一种燃气燃烧机头,包括一体成型的机体,所述机体前部为燃烧腔、后部为供气区,所述燃烧腔与所述供气区之间设有阻氧隔板,所述阻氧隔板与所述机体内壁固定连接,所述燃烧腔侧壁镶嵌有点火棒,所述点火棒伸入所述燃烧腔内;所述供气区设有燃气仓和氧气仓,所述燃气仓内置于所述机体内,该燃气仓与所述机体之间为所述氧气仓,所述氧气仓后端开设有供氧口;所述燃气仓前部通过供氧旋片与所述阻氧隔板固定连接、下部设有燃气进气管、后部设有氧气分流板,所述燃气进气管伸出所述机体外与燃气输送管连接;所述燃气仓前端内部设置有燃气旋片和燃气分流板,所述燃气旋片均匀环绕且一端固定连接于所述燃气分流板侧面、另一端与所述燃气仓内壁固定连接。

[0005]

进一步,所述供氧口处连接有供氧风机。

[0006]

进一步,所述供氧旋片均匀分布且固定连接于所述燃气仓外壁,该供氧旋片外沿与所述阻氧隔板固定连接。

[0007]

进一步,所述燃烧腔内壁固定设置有耐火层,所述点火棒贯穿该耐火层。

[0008]

进一步,所述机体外壁固定设置有连接法兰,所述连接法兰上开设有通气孔。

[0009]

进一步,所述阻氧隔板上均匀开设有氧气平衡孔。

[0010]

进一步,所述机体后部开设有观察口。

[0011]

进一步,所述燃气进气管与所述燃气输送管的连接处设置有单向阀和调节阀,且所述单向阀的安装位置靠近所述燃气仓。

[0012]

与现有技术相比,本实用新型具有以下技术效果:

[0013]

(1)本实用新型采取燃气、氧气(或空气)分路供给,并且通过设置燃气旋片和供氧旋片,实现了燃气、氧气在燃烧腔的混合,有效保证了燃气、氧气(或空气)进入燃烧腔的均匀性,不仅显著提升了气雾化效率,而且结构简单,使用、操作方便,推广前景广阔。

[0014]

(2)本实用新型供气以后气体经燃气分流板减少阻力后分流给沿纵向45

°

、轴向3

°

分布的若干燃气旋片使燃气形成旋转,喷气均匀四射加大了压力,同时氧气由氧气分流板均匀分流减少阻力经沿纵向45

°

、轴向1.5

°

分布的若干供氧旋片,进氧边大、出氧边小形成了一定的风压,实现了氧气与燃气的高效交叉,确保了供氧充分;且在阻氧隔板上开设有氧气平衡孔,能够起到供气平衡形成风圈的作用。

[0015]

(3)本实用新型在燃烧腔内壁固定设置有耐火层,不仅能够有效延长燃烧腔壁的使用寿命,同时在燃烧过程中,喷出的混合气体由于角度的影响在碰到耐火材料后将被反射燃烧腔,从而喷出燃烧机,火头体积增大,火力强。

[0016]

(4)本实用新型采用点火棒进行引燃,只需接通220v电源即可点燃燃气,点火简单方便。

附图说明

[0017]

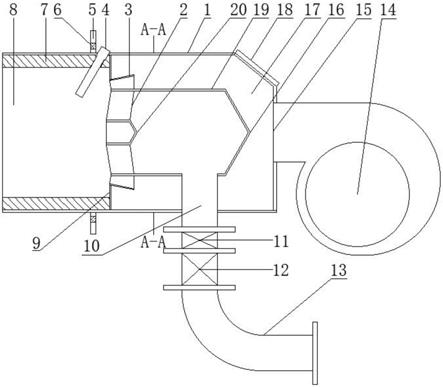

图1为本实用新型的结构示意图。

[0018]

图2为图1中a-a面的左视图。

[0019]

图3为图2中供氧旋片与燃气仓的位置关系示意图。

[0020]

图4为图2中燃气仓、燃气旋片、燃气分流板的位置关系示意图。

[0021]

图中:1、机体,2、燃气旋片,3、供氧旋片,4、点火棒,5、连接法兰,6、通气孔,7、耐火层,8、燃烧腔,9、阻氧隔板,10、燃气进气管,11、单向阀,12、调节阀,13、燃气输送管,14、供氧风机,15、供氧口,16、氧气分流板,17、氧气仓,18、观察孔,19、燃气仓,20、燃气分流板,21、氧气平衡孔。

具体实施方式

[0022]

下面结合附图说明对本实用新型做进一步说明。

[0023]

如图1、2、3、4所示的一种燃气燃烧机头,包括一体成型的机体1,机体1前部为燃烧腔8、后部为供气区,燃烧腔8与供气区之间设有阻氧隔板9,阻氧隔板9与机体1内壁固定连接,燃烧腔8侧壁镶嵌有点火棒4,点火棒4伸入燃烧腔8内;供气区设有燃气仓19和氧气仓17,燃气仓19内置于机体1内,该燃气仓19与机体1之间为氧气仓17;氧气仓17后端开设有供氧口15;燃气仓19前部通过供氧旋片3与阻氧隔板9固定连接、下部设有燃气进气管10、后部设有氧气分流板16,燃气进气管10伸出机体1外与燃气输送管13连接;燃气仓19前端内部设置有燃气旋片2和燃气分流板20,燃气旋片2均匀环绕且一端固定连接于燃气分流板20侧面、另一端与燃气仓19内壁固定连接。

[0024]

优选地,点火棒4为碳化硅点火棒。

[0025]

优选地,供氧旋片3的分布角度为纵向45

°

、轴向1.5

°

,燃气旋片2的分布角度为纵向45

°

、轴向3

°

,且为了保证气体流通通畅,相邻供氧旋片3、燃气旋片2间部分相间叠合,且叠合处均形成有用于气体流动的缝隙。

[0026]

为了保证燃烧腔8内的氧气浓度,实现充分燃烧,供氧口15处连接有供氧风机14。

[0027]

为了确保氧气(或空气)顺利进入燃烧腔8,供氧旋片3均匀分布且固定连接于燃气仓19外壁,该供氧旋片3外沿与阻氧隔板9固定连接。

[0028]

为了提升燃烧腔8侧壁的耐火性能,延长使用寿命,燃烧腔8内壁固定设置有耐火层7,点火棒4贯穿该耐火层7。

[0029]

为了实现燃烧机头与锅炉的快速链接,机体1外壁固定设置有连接法兰5,为了保证锅炉内氧气(或空气)的充足供应,实现燃气的充分燃烧,机体1外壁固定设置有连接法兰5,连接法兰5上开设有通气孔6。

[0030]

为了保证供气平衡且形成风圈,阻氧隔板9上均匀开设有氧气平衡孔21。

[0031]

为了便于实时了解供气区的状态,保证燃烧效果,供气区开设有观察口18。

[0032]

为了实现对燃气流速、流量的合理控制,燃气进气管10与燃气输送管13的连接处设置有调节阀12,为了防止燃烧回火,在该连接处还设置有单向阀11,且该单向阀11的安装位置靠近燃气仓19。

[0033]

本实用新型的工作过程如下:

[0034]

使用前,通过连接法兰5将本燃气燃烧机头与锅炉连接,并将燃气输送管13与燃气处存装置的出口连接,给供氧风机14通电;此时,根据需求将调节阀12开到一定开度,燃气将依次经由燃气输送管道13、燃气进气管10进入燃气仓19,同时打开供氧风机14,在供氧风机14的持续运转下,氧气(或空气)将进入氧气仓17内;燃气在进入燃气仓19之后,将在燃气分流板20的作用下,自燃气旋片2的缝隙中均匀进入燃烧腔8中,氧气(或空气)在进入氧气仓17以后,将在氧气分流板16的作用下,沿燃气仓19的外壁向前流动,并自供氧旋片3的缝隙中均匀进入燃烧腔8中,此时,给点火棒4通电将燃气点燃,燃烧火焰将自燃烧腔8的前端喷出,保证锅炉顺利工作;由于锅炉与本实用新型的连接法兰5上开设有通气孔6,在锅炉工作过程中,氧气(或空气)可自该通气孔6中进入锅炉内,以保证燃气的充分燃烧,提高燃气的燃烧效率。

[0035]

需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制。尽管参照实施例对本实用新型进行了详细说明,本领域的普通技术人员应该理解,对本实用新型的技术方案进行修改或者等同替换,都不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1