一种锅炉烟气脱硝处理系统的制作方法

1.本实用新型涉及一种烟气处理系统,特别是一种锅炉烟气脱硝处理系统。

背景技术:

2.锅炉的是一种利用燃料燃烧后释放的热能或工业生产中的余热传递给容器内的水,使水达到所需要的温度或一定压力蒸汽的热力设备。在蒸汽的生产过程中,锅炉燃烧的状况对蒸汽的产生、烟气的排放和燃料的利用率存在十分重大的影响。锅炉在燃烧过程中由于燃料燃烧不充分,氮的热分解温度低于煤粉燃烧温度,因此燃料中氮化合物在燃烧中会氧化生成氮氧化物和二氧化氮,又由于煤在燃烧过程会有由挥发份燃烧和焦炭燃烧两个阶段组成,故生成的氮化合物由气相氮的氧化和焦炭中剩余氮的氧化两部分组成,与燃烧没有完全的煤料形成烟灰,这些污染物直接排放到大气环境中,不仅造成环境的污染,还会造成能源的大量浪费。

技术实现要素:

3.本实用新型的目的在于,提供一种锅炉烟气脱硝处理系统。本实用新型具有燃烧充分、节能环保的特点。

4.本实用新型的技术方案:一种锅炉烟气脱硝处理系统,包括锅炉本体,锅炉本体的外部设有保温层,保温层和锅炉本体之间形成空气层;锅炉本体内由下至上设有左右两列分布的若干燃烧器,两列燃烧器之间设有为各个燃烧器补充燃气的加气管;锅炉本体的顶部经排烟管连接有分离器,分离器的排料口连接有燃料管,燃料管从锅炉本体的下方伸入到空气层内并围绕锅炉本体螺旋向上延伸,为最上层的燃烧器供燃料;分离器的排气口连接有废气管,废气管上设有循环管,循环管从锅炉本体的上方伸入到空气层内并围绕锅炉本体螺旋向下延伸与加气管连接。

5.前述的一种锅炉烟气脱硝处理系统中,每个燃烧器上均设有供气流以及火焰通过的燃烧孔;上下层的燃烧器的燃烧孔相对应,并且上层的燃烧器的燃烧孔的孔径大于下层的燃烧器的燃烧孔的孔径。

6.前述的一种锅炉烟气脱硝处理系统中,所述加气管上位于每层燃烧器的下方设有气孔组,气孔组中的气孔均呈螺旋状向上分布且依次增大。

7.前述的一种锅炉烟气脱硝处理系统中,所述废气管上位于循环管的连接后侧设有脱硝装置,所述脱硝装置包括两个挡流板,挡流板的一侧设有缺口,两个挡流板的缺口设置方向相反,挡流板的外边沿设有向前延伸的围挡,两个挡流板之间设有与脱硝进液管连接的脱硝混合器,脱硝混合器上设有若干旋转叶片以及喷向旋转叶片使得旋转叶片转动的喷头。

8.前述的一种锅炉烟气脱硝处理系统中,靠近进口处的挡流板的前侧设有分流板,分流板与挡流板之间设有空隙,分流板包括向右下倾斜的第一分流部以及向左下倾斜的第二分流部,第一分流部上设有与缺口对应的若干分流槽,第二分流部上设有若干分流孔,第

二分流部的下端位于围挡内经支脚与挡流板连接,并与挡流板之间形成落灰口。

9.前述的一种锅炉烟气脱硝处理系统中,所述缺口处设有过滤网,过滤网上设有吸附层。

10.前述的一种锅炉烟气脱硝处理系统中,所述脱硝混合器的上下两侧均设有旋转叶片,每一个旋转叶片与脱硝混合器之间的垂直距离不同,每一个旋转叶片与水平面之间的夹角不同,同一侧的相邻两个旋转叶片的旋转方向不同,每一个旋转叶片的尺寸不同。

11.前述的一种锅炉烟气脱硝处理系统中,所述锅炉本体的底部设有布风板,布风板上设有若干进气管,进气管的端部设有出气口,进气管的外部套设有出风套,出风套的周面上设有若干出风口,出风套与进气管螺纹连接,进气管和出风套之间设有用来阻挡出风口的遮挡套,遮挡套与进气管固定连接。

12.与现有技术相比,本实用新型将燃料在锅炉本体内经多个燃烧器进行多层燃烧,燃烧后排出的烟气,经过分离器分离出燃料和燃气,燃料经燃料管在空气层预热,充分利用锅炉本体燃烧的废热,重新导入到锅炉本体内,先为最上层的燃烧器提供燃料,上层燃烧器没有燃烧完全的燃料掉落到下一层燃烧器继续燃烧;燃气经循环管在空气层预热后,重新导入到锅炉本体内,为各个燃烧器提供充分的燃气,将烟气二次利用,节省能源,提高燃烧充分性,抑制no

x

的生成,且越上层的燃烧器提供的燃气越多,从而为上方的稀相区提供更多的燃料、燃气和温度,增加上方的燃烧份额和温度,使整个锅炉本体的温度更加均匀。

附图说明

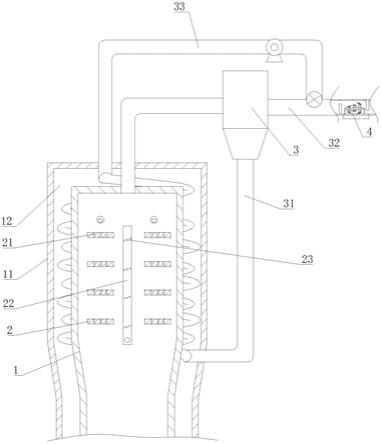

13.图1是本实用新型的结构示意图;

14.图2是脱硝装置的结构示意图;

15.图3是挡流板的结构示意图;

16.图4是分流板的结构示意图;

17.图5是脱硝混合器的结构示意图。

18.附图中的标记为:1、锅炉本体;11、保温层;12、空气层;2、燃烧器;21、燃烧孔;22、加气管;23、气孔组;3、分离器;31、燃料管;32、废气管;33、循环管;4、脱硝装置;41、挡流板;42、缺口;43、围挡;44、分流板;45、第一分流部;451、分流槽;46、第二分流部;461、分流孔;47、支脚;471、落灰口;48、过滤网;5、脱硝混合器;51、旋转叶片;52、喷头。

具体实施方式

19.下面结合实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

20.实施例:

21.如图1-5所示,一种锅炉烟气脱硝处理系统,包括锅炉本体1,锅炉本体1的外部设有保温层11,保温层11和锅炉本体1之间形成空气层12;锅炉本体1内由下至上设有左右两列分布的若干燃烧器2,两列燃烧器2之间设有为各个燃烧器2补充燃气的加气管22;锅炉本体1的顶部经排烟管连接有分离器3,分离器3的排料口连接有燃料管31,燃料管31从锅炉本体1的下方伸入到空气层12内并围绕锅炉本体1螺旋向上延伸,为最上层的燃烧器2提供燃料;分离器3的排气口连接有废气管32,废气管32上设有循环管33,循环管33从锅炉本体1的

上方伸入到空气层12内并围绕锅炉本体1螺旋向下延伸与加气管22连接。

22.燃料在锅炉本体1内经多个燃烧器2进行多层燃烧,燃烧后排出的烟气,经过分离器3分离出燃料和燃气,燃料经燃料管31在空气层12预热,充分利用锅炉本体1燃烧的废热,再重新导入到锅炉本体1内,先为最上层的燃烧器2提供燃料,上层燃烧器2没有燃烧完全的燃料掉落到下一层燃烧器2继续燃烧;燃气经循环管33在空气层12预热后,重新导入到锅炉本体1内与加气管22连接,为各个燃烧器2提供燃气,将烟气二次利用,提高燃烧充分性,抑制no

x

的生成,且越上层的燃烧器2提供的燃料和燃气越多,从而为上方的稀相区提供更多的燃料、燃气和温度,使整个锅炉本体1的温度更加均匀。

23.每个燃烧器2上均设有供气流以及火焰通过的燃烧孔21;上下层的燃烧器2的燃烧孔21相对应,并且上层的燃烧器2的燃烧孔21的孔径大于下层的燃烧器2的燃烧孔21的孔径。上层燃烧器2上的大颗粒的燃料燃烧后,小颗粒的燃料可以通过燃烧孔21掉落到下层的燃烧器2继续燃烧,且在掉落过程中与燃气充分接触,直至燃烧完全,提高燃烧效率。

24.所述加气管22上位于每层燃烧器2的下方设有气孔组23,气孔组23中的气孔均呈螺旋状向上分布且依次增大。螺旋状向上分布的气孔组23,会喷出旋流向上的气流,利用气流向上的推动作用,使得气流更加准确地落入到燃烧器2上供气,减少浪费;且旋流向上的气流还会形成气流扰流,使得燃气与燃料之间混合更加充分,燃烧反应更完全、更彻底。

25.所述废气管32上位于循环管33的连接后侧设有脱硝装置4,所述脱硝装置4包括两个挡流板41,挡流板41的一侧设有缺口42,所述缺口42处设有过滤网48,过滤网48上设有吸附层。两个挡流板41的缺口42设置方向相反,挡流板41的外边沿设有向前延伸的围挡43,靠近进口处的挡流板41的前侧设有分流板44,分流板44与挡流板41之间设有空隙,分流板44包括向右下倾斜的第一分流部45以及向左下倾斜的第二分流部46,第一分流部45上设有与缺口42对应的若干分流槽451,第二分流部46上设有若干分流孔461,第二分流部46的下端位于围挡43内经支脚47与挡流板41连接,并与挡流板41之间形成落灰口471。

26.烟气经分流板44的分流槽451和分流孔461,实现分流,便于与后续的脱硝装置4充分反应,且烟气中混杂的颗粒物质容易随着第一分流部45和第二分流部46落入到围挡43和挡流板41形成的积尘槽内,避免被后续的气流带走。设置两个缺口42方向相反的挡流板41,分流后的烟气从前侧的挡流板41的缺口42处进入,经吸附层和过滤网48处理后,再从后侧的挡流板41的缺口42处排出,形成曲折的流动路线,可以降低烟气速度,增加烟气与脱硝混合器5的反应时间,使烟气与脱硝混合器5反应更完全。

27.两个挡流板41之间设有与脱硝进液管连接的脱硝混合器5,脱硝混合器5上设有若干旋转叶片51以及喷向旋转叶片51使得旋转叶片51转动的喷头52。所述脱硝混合器5的上下两侧均设有旋转叶片51,每一个旋转叶片51与脱硝混合器5之间的垂直距离不同,每一个旋转叶片51与水平面之间的夹角不同,同一侧的相邻两个旋转叶片51的旋转方向不同,每一个旋转叶片51的尺寸不同。该设计使得两个挡流板41之间形成多个位置不同、角度不同、面积不同的旋流,从而提高气流和脱硫液之间的混合程度,加快反应速度,提高脱硝效率,减少nox的生成量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1