一种污泥干化制浆流化床耦合燃烧系统的制作方法

1.本发明属于干化污泥焚烧技术领域,尤其涉及一种污泥干化制浆流化床耦合燃烧系统。

背景技术:

2.能源结构的转型升级已按下“加速键”,随着能源供给转型的加速,煤电行业产能过剩的状态将越趋明显。随着城市化进程的高速发展,污水处理能力将不断攀升,而污水处理短板-副产物污泥的处理能力有限必将导致污泥围城的情况日益严重。如何将煤电行业与污泥处理有机地结合在一起,在盘活城市周边的燃煤电厂资产的同时又可以解决城市的环保问题,双向促进碳减排目标的推进,将是一个双赢的选择,市场前景广阔。

3.污泥富集了污水中大量有机物、污染物质与营养物质,具有污染和资源的双重属性。污泥耦合燃烧技术将污泥干化处理后与煤炭掺烧发电,既充分利用了污泥的热值,又有效降低了污泥处理成本,是污泥“稳定化、减量化、无害化、资源化”的有效处理方法。多家科研机构和单位对污泥耦合燃烧技术已开展大量研究与实践,开发了多种污泥干化设备,在多个项目开始实施市政污泥耦合发电示范。污泥具有含水率高(80%)、热值低、富含砂砾及有机物质等,目前耦合燃烧仍然存在:干化程度要求高,能耗大,掺烧比率低等问题。仍需进一步开发高效低耗深度脱水技术,降低污泥干化的能耗,探索大比例掺烧高含水率污泥,提升工艺设计合理性和整体智能化集成水平。

4.针对污泥干化耦合掺烧,不同单位提出了不同的专利想要实现污泥的资源化利用。例如公开号为cn108083607a的专利提出了一种通过污泥初步脱水、间接干化、与原煤掺混研磨后送入燃煤锅炉耦合燃烧的污泥干化耦合燃煤发电系统与方法,该专利需将含水率80%以上的湿污泥逐级脱水干化至含水率低于15%后与原煤掺混,该专利思路新颖,但干化要求程度要求高,耗热量大。

5.公开号cn111256153a的专利提供了一种适用于循环流化床锅炉的污泥干化直接入炉掺烧系统,将含水率70%~85%的湿污泥干化,使含水率降低到50%~65%后直接入炉掺烧,该技术掺烧污泥含水率较高,掺烧比例较低,污泥处理能力受限。

6.公开号cn110963668a的专利提供一种具有预热功能的过热蒸汽干化污泥焚烧装置,采用过热蒸汽干化污泥,干燥比能耗低于热风干燥,该专利单独折算污泥干化比能耗有一定节能效果,但综合水处理能耗,节能效果并不明显,同时未考虑高品质蒸汽的浪费。

7.公开号cn110606648a的专利提供了一种通过板框压滤脱水,蒸汽干燥器干化后采用沸腾炉焚烧的系统,该专利思路虽然具有一定新颖性,但系统结构复杂,也存在高品质蒸汽损耗与干化程度要求偏高等问题。

8.公开号为cn113531548a的专利提供了一种纯燃污泥循环流化床锅炉的燃烧系统,该专利提供的流化床锅炉燃用的污泥为干化污泥,未考虑前端的污泥干化处理,污泥处理能力仍受限于污泥干化前处理工艺。公开号cn11256154a/cn112174483a/cn211688800a的专利均提出利用火电厂热烟气干化污泥耦合掺烧发电的思路,均存在干化程度要求高,能

耗大,掺烧比例低等问题。

9.现有技术要么系统过于复杂,实施难度较大;要么干化程度要求高,能耗大;要么掺烧比例低,存在高品质蒸汽资源浪费等问题,均不能彻底实现污泥的低能耗、大比例、批量化掺烧处理。

技术实现要素:

10.本发明的目的在于:为了克服现有技术问题,公开了一种污泥干化制浆流化床耦合燃烧系统,通过本发明污泥干化制浆流化床耦合燃烧系统的结构设置,使得系统对污泥干化程度要求较低,能够充分利用污泥的热值与废水,制取热值稳定的污泥煤焦浆,并且采用污泥煤焦浆循环流化床锅炉清洁焚烧,既充分利用了污泥的热值,又有效降低了污泥处理成本,同时能批量处理污泥,是污泥“稳定化、减量化、无害化、资源化”的有效处理方法。

11.本发明目的通过下述技术方案来实现:

12.一种污泥干化制浆流化床耦合燃烧系统,所述耦合燃烧系统包括依次连接的:污泥干化脱水单元、制浆供浆单元、锅炉燃烧单元和烟气处理单元,其中,所述污泥干化脱水单元用于完成湿污泥原料的干化脱水;所述制浆供浆单元用于完成干化后污泥的污泥煤焦浆制浆并向锅炉燃烧单元供浆;所述锅炉燃烧单元用于完成污泥煤焦浆的焚烧;所述烟气处理单元用于完成对锅炉燃烧单元产生的烟气进行清洁化处理。

13.根据一个优选的实施方式,所述污泥干化脱水单元包括:污泥池、污泥输送器、污泥干燥器和干污泥输送器,所述污泥池经污泥输送器与污泥干燥器相连,通过所述污泥干燥器完成湿污泥的干化处理,所述污泥干燥器经干污泥输送器与制浆供浆单元连通。

14.根据一个优选的实施方式,所述制浆供浆单元包括:储水罐、药剂池、储煤仓、石油焦仓、给料机、研磨机、滤浆器、污泥煤焦浆输送器和储浆罐;所述储水罐、药剂池、储煤仓和石油焦仓分别与给料机相连,所述给料机与研磨机相连,且所述干污泥输送器的出料端与研磨机相连,通过所述研磨机完成干化污泥、煤、石油焦的充分研磨混合,制得污泥煤焦浆;所述研磨机依次经过滤浆器和污泥煤焦浆输送器与储浆罐相连,所述储浆罐经炉前供浆系统与锅炉燃烧单元相连。

15.根据一个优选的实施方式,所述炉前供浆系统采用螺杆泵对污泥煤焦浆进行泵送,泵送至锅炉燃烧单元的流化床进料口后采用粒化器对污泥煤焦浆进行粒化。

16.根据一个优选的实施方式,所述滤浆器还与污泥池相连,用于将滤浆器滤除的污泥送至污泥池进行二次干化并由研磨机进行二次研磨;所述储浆罐上设置有进行浆液均匀化的浆液搅拌器。

17.根据一个优选的实施方式,所述锅炉燃烧单元包括:循环流化床锅炉、旋风分离器、尾部烟道和空气预热器,所述循环流化床锅炉底端与炉前供浆系统相连,接收粒化后的污泥煤焦浆;所述旋风分离器设置于循环流化床锅炉的下游,且所述旋风分离器的底部灰粒出口端设有回料器,所述回料器与循环流化床锅炉的供料端相连;所述尾部烟道一端与旋风分离器的顶端相连,另一端与烟气处理单元相连。

18.根据一个优选的实施方式,所述尾部烟道内设有若干空气预热器,被预热后的空气通入循环流化床锅炉中和污泥干燥器中。

19.根据一个优选的实施方式,所述尾部烟道内设有若干空气预热器,被预热后的空

气通入循环流化床锅炉中;且所述尾部烟道经烟气再循环系统与污泥干燥器连通,通过向污泥干燥器通入烟气完成其内污泥干化处理。

20.根据一个优选的实施方式,所述循环流化床锅炉由底部向上依次设有一次供风口、第一层二次供风口、第二层二次供风口和第三层二次供风口,所述空气预热器经一次风系统向一次供风口供风;所述空气预热器经二次风系统向第一层二次供风口和第二层二次供风口供风;所述污泥干燥器经烟气管道与第三层二次供风口连通,用于将污泥干燥器产生的湿丑气体通入循环流化床锅炉进行焚烧处理。

21.根据一个优选的实施方式,所述烟气处理单元包括依次相连的:除尘器、引风机、脱硫系统和烟囱,且锅炉燃烧单元的排烟口与所述除尘器进气端相连。

22.本发明污泥干化制浆流化床耦合燃烧系统的工作原理或流程为:

23.1)湿污泥原料在污泥池中静置沉淀,去除少量水分后由污泥输送器输送至污泥干燥器,通过污泥干燥器利用预热的空气或再循环热烟气对污泥进行干化,干化过程产生的低温湿臭烟气全部通入循环流化床锅炉燃烧处理。

24.2)将干化污泥、石油焦、原煤、添加剂送入研磨机,通过研磨机对污泥、石油焦、原煤进行研磨混合,在添加剂作用下使污泥中的水分尽可能稀出,磨制均匀稳定的污泥煤焦浆,研磨混合后的污泥煤焦浆经滤浆器过滤,脱除粒径不合格浆渣,通过污泥煤焦浆输送器泵入储浆罐存储,存储过程中通过浆液搅拌器持续搅拌混合,防止浆液沉淀分层,待循环流化床锅炉运行后,通过炉前供浆系统泵送、粒化后均匀喷洒入炉膛内部。

25.3)循环流化床锅炉启动运行后,污泥煤焦浆粒化后均匀喷洒入炉内,在循环流化床锅炉一/二次风和炉内高温物料的共同作用下团聚混合、分级燃烧,未燃尽颗粒通过旋风分离器分离,由回料器返送回炉膛实现循环燃烧。燃烧产生的高温烟气通过尾部烟道布置的空气预热器换热利用。一/二次冷风经空气预热器预热后部分通入一/二次风系统,满足污泥煤焦浆流化床锅炉正常运行风量;剩余部分通过旁路干燥热风管道送入污泥干燥器,对湿污泥进行干燥,干化过程产生的低温湿臭烟气全部通过第三层二次风燃烧处理;或者由烟气再循环系统将尾部烟道内高温烟气引入污泥干燥器,对湿污泥进行干燥处理。

26.4)换热后的低温烟气送入尾部烟气处理单元,依次经过除尘器除尘,脱硫系统脱硫后通过烟囱抬升后排出。

27.前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

28.本发明的有益效果:

29.本发明污泥干化制浆流化床耦合燃烧系统,采取预干燥后制浆,再采用流化床燃烧的技术方案,集干燥、制浆、燃烧于一体,通过流化床锅炉热一/二次风或再循环热烟气降低污泥含水率可提高污泥掺混量,通过制浆可充分利用污泥中的水分,再通过污泥煤浆流化床锅炉燃烧,可大幅降低干化程度要求,降低干化能耗。干燥污泥产生的湿臭烟气经流化床锅炉第三层二次风喷入炉膛,可燃气体部分在炉内充分燃烧,后经除尘、脱硫等烟气处理后由烟囱排出,可减少环境污染。

30.进一步的,污泥煤焦浆循环流化床锅炉技术先进、可靠,可实现大型化发展大幅提升污泥处理能力。

31.进一步的,通过掺混高热值石油焦制取污泥煤焦浆,可减少煤粉掺混比例,提高污泥掺混比例。处理污泥的同时能够合理利用部分石油焦。

附图说明

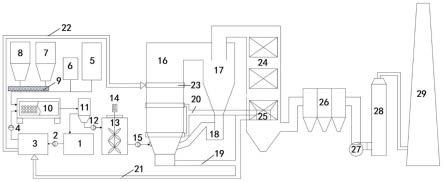

32.图1是本发明污泥干化制浆流化床耦合燃烧系统的一个实施结构示意图;

33.图2是本发明污泥干化制浆流化床耦合燃烧系统的另一个实施结构示意图;

34.其中,1-污泥池,2-污泥输送器,3-污泥干燥器,4-干污泥输送器,5-储水罐,6-药剂池,7-储煤仓,8-石油焦仓,9-给料机,10-研磨机,11-滤浆器,12-污泥煤焦浆输送器,13-储浆罐,14-浆液搅拌器,15-炉前供浆系统,16-循环流化床锅炉,17-旋风分离器,18-回料器,19-一次风系统,20-二次风系统,21-干燥热风管道,22-烟气管道,23-第三层二次风,24-尾部烟道,25-空气预热器,26-除尘器,27-引风机,28-脱硫系统,29-烟囱,30-烟气再循环系统。

具体实施方式

35.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

36.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.另外,本发明要指出的是,本发明中,如未特别写出具体涉及的结构、连接关系、位置关系、动力来源关系等,则本发明涉及的结构、连接关系、位置关系、动力来源关系等均为本领域技术人员在现有技术的基础上,可以不经过创造性劳动可以得知的。

38.实施例1:

39.参考图1所示,本实施例公开了一种污泥干化制浆流化床耦合燃烧系统,所述耦合燃烧系统包括依次连接的:污泥干化脱水单元、制浆供浆单元、锅炉燃烧单元和烟气处理单元。

40.其中,所述污泥干化脱水单元用于完成湿污泥原料的干化脱水;所述制浆供浆单元用于完成干化后污泥的污泥煤焦浆制浆并向锅炉燃烧单元供浆;所述锅炉燃烧单元用于完成污泥煤焦浆的焚烧;所述烟气处理单元用于完成对锅炉燃烧单元产生的烟气进行清洁化处理。

41.优选地,所述污泥干化脱水单元包括:污泥池1、污泥输送器2、污泥干燥器3和干污泥输送器4。

42.污泥池1经污泥输送器2与污泥干燥器3相连,通过所述污泥干燥器3完成湿污泥的干化处理,所述污泥干燥器3经干污泥输送器42与制浆供浆单元连通。

43.其中,污泥干燥器3可采用圆盘式干燥器,也可薄层干燥器。经污泥干燥器3干化后,原湿污泥水分由80%~95%降低至65~70%,干化脱水后的污泥通过干污泥输送器4输送至下游制浆工序,干化产生的低温湿烟气通过湿烟气管道送入循环流化床锅炉16第三层二次供风口23进行焚烧处理。

44.优选地,所述制浆供浆单元包括:储水罐5、药剂池6、储煤仓7、石油焦仓8、给料机9、研磨机10、滤浆器11、污泥煤焦浆输送器12和储浆罐13。

45.储水罐5、药剂池6、储煤仓7和石油焦仓8分别与给料机9相连,所述给料机9与研磨机10相连,且所述干污泥输送器42的出料端与研磨机10相连,在药剂池6内配制污泥调和剂、污泥煤焦浆添加剂等,稀释后通过管道输送至研磨机10,通过研磨机10对污泥、煤、石油焦充分研磨混合,在添加剂的共同作用下,使污泥中的水分尽可能析出,同时提高污泥煤焦浆的均匀性和稳定性。

46.研磨机10依次经过滤浆器11和污泥煤焦浆输送器12与储浆罐13相连,所述储浆罐13经炉前供浆系统15与锅炉燃烧单元相连。

47.炉前供浆系统15采用螺杆泵对污泥煤焦浆进行泵送,泵送至锅炉燃烧单元的流化床进料口后采用粒化器对污泥煤焦浆进行粒化。滤浆器11还与污泥池1相连,用于将滤浆器11滤除的污泥送至污泥池1进行二次干化并由研磨机10进行二次研磨;所述储浆罐13上设置有进行浆液均匀化的浆液搅拌器14。

48.具体地,充分研磨混合后的污泥煤焦浆通过滤浆器11进行过滤,控制污泥煤焦浆粒径d

50

在50μm左右,过滤出的少量粗浆颗粒送入污泥池1内随池内污泥二次研磨破碎,粒径合格得污泥煤焦浆通过污泥煤焦浆输送器12泵入储浆罐13内存储,储浆罐13内部安装有浆液搅拌器14,浆液搅拌器14持续转动搅拌浆液,进一步混合污泥煤焦浆,提高污泥煤焦浆的均匀性,防止浆液沉淀分层。

49.储浆罐13底部浆液出口与炉前供浆系统15连接,待锅炉运行后,储浆罐13内存储的污泥煤焦浆通过炉前供浆系统15设置的螺杆泵泵送,泵送至循环流化床锅炉16进料口后采用粒化器对污泥煤焦浆进行粒化,均匀喷入循环流化床锅炉16内部。

50.优选地,所述锅炉燃烧单元包括:循环流化床锅炉16、旋风分离器17、尾部烟道24和空气预热器25,所述循环流化床锅炉16底端与炉前供浆系统相连,接收粒化后的污泥煤焦浆。

51.旋风分离器17设置于循环流化床锅炉16的下游,且所述旋风分离器17的底部灰粒出口端设有回料器18,所述回料器18与循环流化床锅炉16的供料端相连;所述尾部烟道24一端与旋风分离器17的顶端相连,另一端与烟气处理单元相连。

52.优选地,尾部烟道24内设有若干空气预热器25,被预热后的空气通入循环流化床锅炉16中和污泥干燥器3中,用于实现湿污泥的干燥处理。

53.循环流化床锅炉16由底部向上依次设有一次供风口、第一层二次供风口、第二层二次供风口和第三层二次供风口。所述空气预热器25经一次风系统19向一次供风口供风;所述空气预热器25经二次风系统20向第一层二次供风口和第二层二次供风口供风。所述污泥干燥器3经烟气管道22与第三层二次供风口连通,用于将污泥干燥器3产生的湿丑气体通

入循环流化床锅炉16进行焚烧处理。

54.优选地,烟气处理单元包括依次相连的:除尘器26、引风机27、脱硫系统28和烟囱29,且锅炉燃烧单元的排烟口与所述除尘器26进气端相连。污泥煤焦浆燃烧产生的烟气依次经过除尘器26除尘,脱硫系统28脱硫后通过烟囱29抬升后排出。

55.实施例2

56.参考图2所示,在实施例1的基础上,本实施例公开了一种污泥干化制浆流化床耦合燃烧系统,所述耦合燃烧系统包括依次连接的:污泥干化脱水单元、制浆供浆单元、锅炉燃烧单元和烟气处理单元。

57.其中,所述污泥干化脱水单元用于完成湿污泥原料的干化脱水;所述制浆供浆单元用于完成干化后污泥的污泥煤焦浆制浆并向锅炉燃烧单元供浆;所述锅炉燃烧单元用于完成污泥煤焦浆的焚烧;所述烟气处理单元用于完成对锅炉燃烧单元产生的烟气进行清洁化处理。

58.与实施例1不同的是:本实施例污泥干化制浆流化床耦合燃烧系统中污泥干燥器3基于锅炉燃烧单元产生高温烟气实现湿污泥的干化处理。

59.具体地,尾部烟道24内设有若干空气预热器25,被预热后的空气通入循环流化床锅炉16中;且所述尾部烟道24经烟气再循环系统30与污泥干燥器3连通,通过向污泥干燥器3通入烟气完成其内污泥干化处理。

60.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1