一种厚管分体切割叠套成型火孔盖的制作方法

1.本发明涉及燃烧设备配件领域,特别涉及一种厚管分体切割叠套成型火孔盖。

背景技术:

2.现有多排炉头火孔条形火孔一般都是激光切割成型,由于火孔很深需要大功率激光切管机才能加工,大功率激光切管很贵,成本高;且斜孔还需要三维五轴的高端设备才能加工,成本高。

技术实现要素:

3.本发明的目的是针对背景技术中现有火孔的需要特定大功率激光切割加工、成本高等不足,提供一种无需特定大功率机械加工、制作成本低的厚管分体切割叠套成型火孔盖。

4.一种厚管分体切割叠套成型火孔盖,包括至少二个小火孔盖,至少二个小火孔盖从下至上依次叠加连接或从内至外依次套设,每个小火孔盖的侧壁上都开设有横向贯穿的火孔,所述火孔为条形。

5.当所有小火孔盖从下至上依次叠加连接时,最上部的小火孔盖顶部设有第一凸台。

6.当所有小火孔盖从内至外依次套设时,最外部的小火孔盖顶部设有第二凸台。

7.在其中一个实施例中,所述小火孔盖的数量为3个。

8.在其中一个实施例中,在横截面上,所述火孔的延伸方向与小火孔盖的圆周

9.的法线呈大于0

°

且小于90

°

的夹角,所述夹角为火孔夹角。

10.在其中一个实施例中,所述火孔夹角为1

°

~30

°

。

11.在其中一个实施例中,所述火孔夹角为10

°

~18

°

。

12.在其中一个实施例中,当小火孔盖从下至上依次叠加连接时,相邻两个小火孔盖的连接处呈台阶状或斜坡状。

13.在其中一个实施例中,每个所述小火孔盖上的所有火孔划分为一组或二组,且组内每个火孔的火孔夹角都相等,组间的火孔夹角不相等。

14.在其中一个实施例中,组间火孔夹角的角度差为3

°

~25

°

。

15.在其中一个实施例中,组间火孔夹角的角度差为5

°

~20

°

。

16.在其中一个实施例中,所述火孔内嵌入设置有斜纹波纹带,斜纹波纹带的斜角为5

°

~30

°

,用于引导火焰倾斜。

17.本发明的优点和有益效果:

18.本发明采用铣床铣出需要的火孔即可,再把多个小火孔盖从下至上依次叠加连接在一起或从内至外依次套设,制作工艺简单,成本低。从下至上叠加时,火孔引导火焰横向呈圆周方向旋转,斜纹波纹带引导火焰向上倾斜,有利于更好的换热。从内至外套设时,火孔引导火焰向上倾斜,斜纹波纹带引导火焰横向呈圆周方向旋转,有利于更好的换热。

附图说明

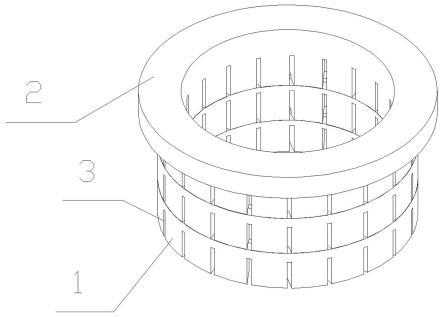

19.图1是实施例1的结构示意图。

20.图2是实施例1的爆炸图。

21.图3是实施例1的仰视图。

22.图4是实施例1的剖视图。

23.图5是实施例2的结构示意图。

24.图6是实施例3的结构示意图。

具体实施方式

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

26.需要说明的是,当元件被认为是“设置”在另一个元件上,它可以是直接设置或连接在另一个元件上或者可能同时存在居中元件。术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作。

27.除非另有定义,本文中所使用的所有的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。说明书中所使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。

28.实施例1

29.请参阅图1至图4,一种厚管分体切割叠套成型火孔盖,包括三个小火孔盖1,三个小火孔盖1从下至上依次叠加连接,最上部的小火孔盖1顶部设有第一凸台2。

30.每个小火孔盖1的侧壁上都开设有横向贯穿的火孔3,所述火孔3为条形。

31.具体的,在横截面上,所述火孔3的延伸方向与小火孔盖1的圆周的法线呈大于0

°

且小于90

°

的夹角,所述夹角为火孔夹角a。

32.在本实施例1中,所述火孔夹角a为25

°

。

33.在本实施例1中,如图4相邻两个小火孔盖1的连接处呈台阶状。

34.在本实施例1中,每个所述小火孔盖1上的所有火孔3划分为一组,且组内每个火孔3的火孔夹角都相等。

35.实施例2

36.请参阅图5,本实施例2与实施例1的区别仅在于:如图4,在实施例1中,相邻两个小火孔盖1的连接处呈台阶状;然而在本实施例2中,如图5,相邻两个小火孔盖1的连接处呈斜坡状。

37.实施例3

38.请参阅图6,本实施例3与实施例1的区别仅在于,如图3,每个所述小火孔盖1上的所有火孔3划分为一组,且组内每个火孔3的火孔夹角都相等;然而,在本实施例3中,如图6,每个所述小火孔盖1上的所有火孔3划分为二组,且组内每个火孔3的火孔夹角都相等,组间

的火孔夹角不相等;组间火孔夹角的角度差为10

°

。

39.本发明的优点和有益效果:

40.本发明采用铣床铣出需要的火孔即可,再把多个小火孔盖1从下至上依次叠加连接在一起或从内至外依次套设,制作工艺简单,成本低。从下至上叠加时,火孔引导火焰横向呈圆周方向旋转,斜纹波纹带引导火焰向上倾斜,有利于更好的换热。从内至外套设时,火孔引导火焰向上倾斜,斜纹波纹带引导火焰横向呈圆周方向旋转,有利于更好的换热。

41.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

42.本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案做出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

技术特征:

1.一种厚管分体切割叠套成型火孔盖,其特征在于,包括至少二个小火孔盖,至少二个小火孔盖从下至上依次叠加连接或从内至外依次套设,每个小火孔盖的侧壁上都开设有横向贯穿的火孔,所述火孔为条形;当所有小火孔盖从下至上依次叠加连接时,最上部的小火孔盖顶部设有第一凸台;当所有小火孔盖从内至外依次套设时,最外部的小火孔盖顶部设有第二凸台。2.根据权利要求1所述的厚管分体切割叠套成型火孔盖,其特征在于,所述小火孔盖的数量为3个。3.根据权利要求1所述的厚管分体切割叠套成型火孔盖,其特征在于,在横截面上,所述火孔的延伸方向与小火孔盖的圆周的法线呈大于0

°

且小于90

°

的夹角,所述夹角为火孔夹角。4.根据权利要求3所述的厚管分体切割叠套成型火孔盖,其特征在于,所述火孔夹角为1

°

~30

°

。5.根据权利要求3所述的厚管分体切割叠套成型火孔盖,其特征在于,所述火孔夹角为10

°

~18

°

。6.根据权利要求1所述的厚管分体切割叠套成型火孔盖,其特征在于,当小火孔盖从下至上依次叠加连接时,相邻两个小火孔盖的连接处呈台阶状或斜坡状。7.根据权利要求3所述的厚管分体切割叠套成型火孔盖,其特征在于,每个所述小火孔盖上的所有火孔划分为一组或二组,且组内每个火孔的火孔夹角都相等,组间的火孔夹角不相等。8.根据权利要求7所述的厚管分体切割叠套成型火孔盖,其特征在于,组间火孔夹角的角度差为3

°

~25

°

。9.根据权利要求7所述的厚管分体切割叠套成型火孔盖,其特征在于,组间火孔夹角的角度差为5

°

~20

°

。10.根据权利要求1所述的厚管分体切割叠套成型火孔盖,其特征在于,所述火孔内嵌入设置有斜纹波纹带,用于引导火焰倾斜。

技术总结

本发明涉及一种厚管分体切割叠套成型火孔盖,包括至少二个小火孔盖,至少二个小火孔盖从下至上依次叠加连接或从内至外依次套设,每个小火孔盖的侧壁上都开设有横向贯穿的火孔,所述火孔为条形。本发明采用铣床铣出需要的火孔即可,再把多个小火孔盖从下至上依次叠加连接在一起或从内至外依次套设,制作工艺简单,成本低。从下至上叠加时,火孔引导火焰横向呈圆周方向旋转,斜纹波纹带引导火焰向上倾斜,有利于更好的换热。从内至外套设时,火孔引导火焰向上倾斜,斜纹波纹带引导火焰横向呈圆周方向旋转,有利于更好的换热。有利于更好的换热。有利于更好的换热。

技术研发人员:柳惠斌 杨笑

受保护的技术使用者:滨州博兴麦格朋克智慧科技有限公司

技术研发日:2022.06.22

技术公布日:2022/10/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1