复合冷却卸料装置的制作方法

[0001]

本实用新型涉及冶金行业高温物料的冷却装置,具体是一种复合冷却卸料装置。

背景技术:

[0002]

目前,冶金企业生产中,红热矿料都是基于环冷机、带冷机、竖冷窑等冷却设备完成冷却,高温物料的体量大,热量高,设备内冷却不均匀成为严重的生产问题,对生产工艺中下口运输设备造成严重的损坏,导致运输设备不能稳定运行,影响生产,维修量增加,增加企业运行成本。同时,由于冷却不充分,造成出口物料品质不达标,携带一定量的热能并且散入生产环境,造成能源浪费和热辐射污染。

技术实现要素:

[0003]

本实用新型要解决的技术问题是提供一种全新的复合冷却卸料装置,采用双重冷却结构,在物料通过冷却主体时能够快速充分的将物料冷却,保护设备下口运输设备稳定运行,降低维修率,减少运营成本。

[0004]

本实用新型解决其技术问题采用的技术方案是:

[0005]

一种复合冷却卸料装置,包括冷却主体、水冷系统、风冷系统,冷却主体设有竖向布置的筒体,筒体外周设有环形腔,筒体上端为进料端、下端为出料端;筒体及其环形腔自上而下分为三段式封闭结构,上、下段筒体的外壁上通过环绕设置的水冷管路构成水冷却壁结构,上、下段筒体外周的环形腔构成隔热腔;中间段筒体的外壁上设有螺旋环绕式的水冷管路,中间段筒体外周的环形腔通过隔板分隔为进风腔和出风腔,对应进风腔一侧的筒体在上半部间隔设有若干个进风口,对应出风腔一侧的筒体在下半部间隔设有若干个出风口,进风口与出风口错位式设置形成对流引风结构,中间段筒体通过水冷管路、进风腔和出风腔构成水冷风冷复合冷却壁结构。

[0006]

采用上述技术方案的本实用新型,与现有技术相比,有益效果是:

[0007]

整体结构简单,双重冷却方式。通过冷却循环水,自下而上逆向流动冷却物料,充分的带走大量显热,实现从上到下整体卸料过程对物料的冷却,实现达标冷却物料;水冷、风冷复合冷却区域,风冷穿透物料实现卸料柱内部物料冷却,保证冷却均匀,避免内部存在夹心,水冷完成物料的表面冷却,同时降低热交换冷却风的温度,实现增大冷却风的流动性;错位式对流引风结构,增加冷却风与热料的接触面积,同时延长热交换时间,保证冷却更加充分进行;腔体结构良好的隔热效果,能够减少热能散出,避免热辐射污染,形成良好的工况条件。

[0008]

进一步的,本实用新型优选方案是:

[0009]

筒体及其环形腔为热轧钢板拼接而成的方形套筒结构。该结构能够保证腔体密封性良好,实现整体高强度,为水冷壁及风冷壁提供牢固的基础框架。

[0010]

方形套筒结构的内套筒内壁上设有耐磨衬板。通过设置耐磨衬板,避免腔体框架受到物料磨蚀,保证本体良好的耐磨性能,延长自身使用寿命。

[0011]

水冷管路为翅片型水冷管路。能够加大水冷管路与筒壁的直接换热面,进一步降低环形腔内的温度。

[0012]

水冷却壁结构和复合冷却壁结构的水冷管路分别与水冷系统连接,形成独立的冷却水循环系统;并且,水冷却壁结构和复合冷却壁结构中的冷却水自下而上逆向物料下落方向循环。

[0013]

进风腔的冷却风进口与筒体上的进风口位置对应;出风腔的冷却风出口与筒体上的出风口位置对应;进风腔和出风腔分别通过冷却风进口和冷却风出口连接风冷系统。

[0014]

进风口斜上方设置,出风口斜下方设置。

[0015]

上述水冷却壁结构和复合冷却壁结构的独立的冷却水循环系统,不单冷却物料,同时降低交换热风的温度,最大限度的实现冷却任务;错位式对流引风,将热交换热风迅速抽离,并保证冷却风完全大路径,贯穿物料。

[0016]

进风口和出风口的内侧分别设有倾斜布置的耐磨挡板。耐磨挡板既能够避免物料流动时物料进入环形腔体,又能够避免物料对进、出风口的影响,形成良好的保护措施,保证生产运营稳定。

[0017]

筒体下端的出料端置于定量输送设备的输送带上方,经冷却主体冷却的物流直接下落到输送带上。可以实现定量卸料运输,形成稳定的卸料限制,保证整体卸出物料均匀通过冷却区域,全程封闭,无扬尘,零污染,节能减排降本增效。

附图说明

[0018]

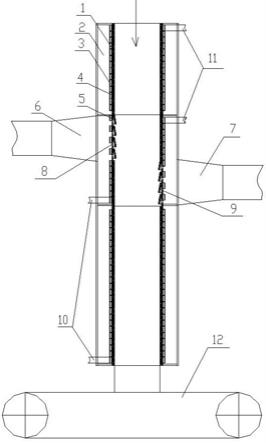

图1为本实用新型实施例的结构示意图;

[0019]

图2为复合冷却段结构示意图;

[0020]

图中:筒体1;环形腔2;水冷管路3;耐磨衬板4;耐磨挡板5;冷却风进口6;冷却风出口7;进风口8;出风口9;冷却水进口10;冷却水出口11;输送带12;进风腔13;出风腔14;隔热腔15。

具体实施方式

[0021]

以下结合附图示出的实施例对本实用新型作进一步说明。

[0022]

参见图1、图2,一种复合冷却卸料装置,由冷却主体、水冷系统、风冷系统三部分构成,冷却主体设有竖向布置的筒体1,筒体1外周设有环形腔2,筒体1上端为进料端、下端为出料端,筒体1及其环形腔2为热轧钢板拼接而成的方形套筒结构,方形套筒结构的内套筒内壁上设有耐磨衬板4.

[0023]

筒体1及其环形腔2自上而下分为三段式封闭结构,上、下段筒体的外壁上通过环绕设置的水冷管路3构成水冷却壁结构,上、下段筒体外周的环形腔2构成隔热腔15;中间段筒体的外壁上设有螺旋环绕式的水冷管路3,中间段筒体外周的环形腔2通过隔板分隔为进风腔13和出风腔14,对应进风腔13一侧的筒体1在上半部间隔设有若干个进风口8,对应出风腔14一侧的筒体1在下半部间隔设有若干个出风口9,进风口8与出风口9错位式设置形成对流引风结构,中间段筒体通过水冷管路3、进风腔13和出风腔14构成水冷、风冷复合冷却壁结构。

[0024]

水冷却壁结构和复合冷却壁结构中的水冷管路3均为翅片型水冷管路。

[0025]

水冷却壁结构和复合冷却壁结构的水冷管路3分别与水冷系统连接,形成独立的冷却水循环系统;并且,水冷却壁结构和复合冷却壁结构中的冷却水自下而上逆向物料下落方向循环(图1中箭头方向所示为物料下落方向)。

[0026]

本实施例中,进风腔13的冷却风进口10与筒体1上的进风口8位置对应;出风腔14的冷却风出口11与筒体1上的出风口9位置对应;进风腔13和出风腔14分别通过冷却风进口10和冷却风出口11连接风冷系统。

[0027]

进风口8呈斜上方设置,出风口9呈斜下方设置。

[0028]

进风口8和出风口9的内侧分别设有倾斜布置的耐磨挡板5。

[0029]

筒体1下端的出料端置于定量输送设备的输送带12上方,经冷却主体冷却的物流直接下落到输送带12上。

[0030]

本实施例所述的复合冷却卸料装置,结构简单、牢固,密闭隔热,水冷、风冷两种方式结合,保证冷却彻底,实现均匀冷却,达产达标。

[0031]

以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及附图内容所作的等效结构变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1