固定装置的制作方法

1.本实用新型涉及一种固定装置,尤其涉及一种用于固定第一热交换器的固定装置。

背景技术:

2.在空调中,根据制冷能力的不同,有时需要将整列热交换器与小段的热交换器结合使用。固定装置用于将整列热交换器的一端与小段热交换器固定。在现有技术中,多用具有1/4圆形形状的固定装置,将整列热交换器的冷媒管与小段热交换器的冷媒管固定在一起,从而实现小段热交换器与整段热交换器的固定。

3.由于现有技术的固定装置只固定冷媒管,无法完全固定小段热交换器,导致小段热交换器有变形风险。另外,现有技术的固定装置直接和冷媒管接触,导致热交换器换热效率降低。此外,当更改小段热交换器尺寸时,需要重新设计固定装置,增加了设计成本及材料成本。

技术实现要素:

4.本实用新型是鉴于上述问题而完成的,其目的在于提供一种能够可靠固定至少两个热交换器的固定装置。

5.本实用新型的用于固定第一热交换器的固定装置与固定在第二热交换器上的安装支架一起固定第一热交换器,该固定装置是钣金件,包括:固定部,设置有安装孔,以与安装支架上相对应的安装孔配合,通过紧固件使固定装置固定在安装支架上;抵接部,与第一热交换器抵接;连接部,连接固定装置的各部。

6.根据本实用新型的固定装置,固定装置的抵接部固定第一热交换器,而固定装置的固定部通过紧固件固定至安装支架(固定至第二热交换器),从而可以通过固定装置的固定部、抵接部以及连接部的结合,可靠地将第一热交换器和第二热交换器固定。另外,固定装置的抵接部直接与第一热交换器的翅片抵接,而不通过冷媒管固定,从而避免了热交换器冷媒管变形。此外,由于根据本实用新型的固定装置不与热交换器的冷媒管接触,因此提高了换热效率。此外,即使第一热交换器的尺寸改变,也不需要重新设计固定装置,从而节约了设计成本和材料成本。

7.另外,在本实用新型的一种形式的固定装置中,设第一方向是第一热交换器的多个冷媒管的延伸方向,第一热交换器与第二热交换器在第二方向上邻接,第三方向分别垂直于第一方向以及第二方向。安装支架包括沿第三方向的杆状部以及与杆状部连接并安装于第二热交换器上的安装部。固定部的表面和第二方向与第一方向构成的平面平行,并且在第三方向上与安装支架的安装部接触,通过紧固件穿过固定部以及安装支架的安装部上的安装孔,使得固定装置沿第三方向固定在安装支架上。根据这样的结构,能够将固定装置固定在安装支架上,并且安装支架固定在第二热交换器上,从而能够可靠地将第一热交换器和第二热交换器固定。

8.另外,本实用新型的一种形式的固定装置还包括:接触部,从第二方向观察,接触部的表面平行于抵接部的表面,并且与安装支架的杆状部接触。连接部包括:第一连接部,连接抵接部与接触部;第二连接部,沿第三方向连接固定部与接触部。根据这样的结构,可以除通过固定装置本身结构设计(固定装置形变产生压力)之外,额外地沿第二方向向第一热交换器施加压力,从而更可靠地将第一热交换器固定至第二热交换器,避免了搬运过程中第一热交换器的晃动。

9.另外,在本实用新型的一种形式的固定装置中,优选地,第二连接部上设置有沿第一方向凹入的缺口,安装支架上的螺钉容纳于第二连接部的缺口内,以限定固定装置的位置。根据这种结构,固定装置在通过紧固件固定在安装支架之前可以卡挂在安装支架上,不需要手扶,因此操作者可以单手完成安装作业,一方面可以避免因为需要双手操作而造成的安装空间不足,另一方面也可以避免因需要手扶安装固定装置而使锋利的紧固件(如螺钉)划伤操作者,从而降低了安装难度,提高了安装效率。

10.另外,在本实用新型的一种形式的固定装置中,优选地,从第二方向观察,第二连接部的表面与接触部的表面不共面。根据这种结构,第二连接部不与安装支架接触,减小了固定装置与安装支架的接触面积,从而减小了固定装置振动的可能性。

11.另外,本实用新型的一种形式的固定装置还包括:翻折部,设置在固定部、接触部、第二连接部中的至少一个与安装支架接触的外缘处,以限制固定装置在安装至安装支架时的移动或转动。由于在旋紧紧固件将固定装置安装至安装支架的过程中,固定装置可能转动或发生位移,需要操作者手扶固定。根据这种结构,翻折部限制了安装时固定装置的移动或转动,降低了安装难度,提高了安装效率。

12.另外,在本实用新型的另一形式的固定装置中,设第一方向是第一热交换器的多个冷媒管的延伸方向,第二热交换器与第一热交换器在第二方向上邻接,第三方向分别垂直于第二方向以及第一方向。安装支架包括沿第三方向的杆状部以及与杆状部连接、安装于第二热交换器上的安装部。固定部的表面和第三方向与第一方向构成的表面平行,并且在第二方向上与安装支架的杆状部接触,其中,安装支架设置有与固定部的安装孔尺寸相匹配的腰孔,通过紧固件穿过安装支架的腰孔与固定部的安装孔,使得固定装置固定在第三方向上腰孔限制范围内的任意位置处。

13.根据这种结构,通过紧固件和安装支架上腰孔的配合,可以将固定装置固定在第三方向上腰孔限制范围内的任意位置处,从而可以固定任意高度的第一热交换器,而不需要重新设计固定装置,提高了固定装置的通用性,降低了设计成本。

14.另外,本实用新型的另一形式的固定装置还包括:导向部,从第三方向观察,设置为u形,并且套接在安装支架的杆状部的外部,使得固定装置在安装支架的杆状部外部沿第三方向可移动。连接部包括:第三连接部,连接导向部与固定部;第四连接部,连接抵接部与固定部。根据这种结构,可以在安装固定装置时,将固定装置的运动方向限制为沿第三方向,从而降低了安装难度,提高了安装效率。

15.另外,本实用新型的另一形式的固定装置还包括:翻折部,沿第一方向设置在导向部的外缘和/或沿第二方向设置在固定部与安装支架接触的外缘,以限制固定装置在安装至安装支架时的移动或转动。根据这种结构,降低了安装难度,提高了安装效率。

16.另外,在本实用新型的固定装置中,抵接部的外缘设置有朝远离第一热交换器方

向翻折的翻边。这种结构避免了固定装置与第一热交换器的翅片的尖锐接触,从而减少了振动时固定装置损坏翅片的可能性。另外,固定装置与翅片的平缓接触也减小了开机时由于固定装置外缘与翅片之间的相对运动而引起的刮擦噪音。

17.另外,在本实用新型的固定装置中,所述第一热交换器是小段热交换器,所述第二热交换器是整列热交换器。

18.实用新型的效果

19.根据本实用新型的固定装置,安装支架固定至第二热交互器,而固定装置的固定部通过紧固件固定至安装支架,从而可以通过固定装置的固定部、抵接部以及连接部的结合,可靠地将第一热交换器和第二热交换器固定。另外,固定装置的抵接部直接与第一热交换器的翅片抵接,不与热交换器的冷媒管接触,由此提高了换热效率,并且即使第一热交换器的尺寸改变,也不需要重新设计固定装置,从而节约了设计成本和材料成本。

附图说明

20.通过以下结合附图进行的详细说明,本发明的上述和其它目的、特征和优点将变得易于理解,其中:

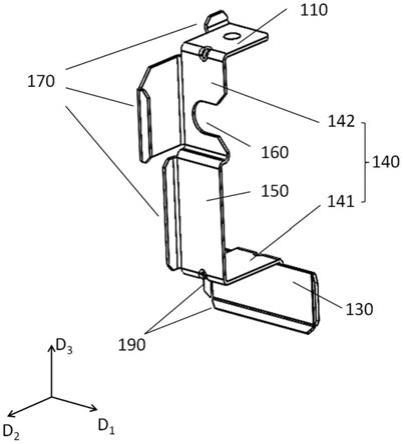

21.图1示意性地示出从第一方向观察根据本实用新型的一种形式的固定装置的立体图;

22.图2示意性地示出将图1中固定装置绕第三方向旋转90度的根据本实用新型的一种形式的固定装置的立体图;

23.图3示意性地示出将根据本实用新型的一种形式的固定装置安装至安装支架之前,固定装置与安装支架的立体图;

24.图4示意性地示出将根据本实用新型的一种形式的固定装置安装至安装支架后,固定装置与安装支架配合的立体图;

25.图5是示意性示出图4中的虚线部分的局部放大图;

26.图6是示意性地示出装配后的固定装置与安装支架的后视图;

27.图7是示意性地示出根据本实用新型的另一形式的固定装置的立体图;

28.图8是示意性地示出将根据本实用新型的另一形式的固定装置安装至安装支架后,固定装置与安装支架配合的立体图。

29.应理解的是,附图不一定按比例绘制,而是呈现了示出本发明的基本原理的各种特征的略微简化的表示。包含在本文中的本发明的特定设计特征,包括例如特定尺寸、方向、位置和形状,将部分地由特定设计的应用和使用环境确定。

30.在附图中,附图标记贯穿附图中的多幅附图,指代相同或等同部分。

31.附图标记

32.固定装置

ꢀꢀꢀꢀꢀ

10

33.固定部

ꢀꢀꢀꢀꢀꢀꢀ

110, 111

34.安装孔

ꢀꢀꢀꢀꢀꢀꢀ

120

35.抵接部

ꢀꢀꢀꢀꢀꢀꢀ

130

36.连接部

ꢀꢀꢀꢀꢀꢀꢀ

140

37.第一连接部

ꢀꢀꢀ

141

38.第二连接部

ꢀꢀꢀ

142

39.第三连接部

ꢀꢀꢀ

143

40.第四连接部

ꢀꢀꢀ

144

41.接触部

ꢀꢀꢀꢀꢀꢀꢀ

150

42.缺口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160

43.翻折部

ꢀꢀꢀꢀꢀꢀꢀ

170

44.导向部

ꢀꢀꢀꢀꢀꢀꢀ

180

45.翻边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

190

46.紧固件

ꢀꢀꢀꢀꢀꢀꢀ

192, 192a

47.第一热交换器 20

48.冷媒管

ꢀꢀꢀꢀꢀꢀꢀ

210

49.第二热交换器 30

50.安装支架

ꢀꢀꢀꢀꢀ

40

51.杆状部

ꢀꢀꢀꢀꢀꢀꢀ

410

52.安装部

ꢀꢀꢀꢀꢀꢀꢀ

420

53.螺钉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

430

54.腰孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

440

具体实施方式

55.下面结合附图和实施方式对本实用新型进行更详细的说明。

56.实施方式一

57.图1示意性地示出从第一方向观察根据本实用新型的一种形式的固定装置的立体图。图2示意性地示出将图1中固定装置绕第三方向旋转90度的根据本实用新型的一种形式的固定装置的立体图。图3示意性地示出将根据实施方式一的固定装置安装至安装支架之前,固定装置与安装支架的立体图。图4示意性地示出将根据实施方式一的固定装置安装至安装支架后,固定装置与安装支架配合的立体图。图5是示意性示出图4中的虚线部分的局部放大图。图6是示意性地示出装配后的固定装置与安装支架的后视图。

58.在图1~图6中,第一方向d1是第一热交换器20的多个冷媒管210的延伸方向,第一热交换器(小段热交换器)20与第二热交换器(整列热交换器)30在第二方向d2上邻接,第三方向d3分别垂直于第一方向d1以及第二方向d2。

59.根据图1~图6,空调(图中省略了空调的外壳、风路等图示)具备第一热交换器20和第二热交换器30以及固定第一热交换器20和第二热交换器30的固定装置10与安装支架40。安装支架40设置在第二热交换器30的一端,包括第三方向d3的杆状部410以及与杆状部410连接并安装于第二热交换器30上的安装部420。

60.固定装置10是钣金件,包括:固定部110,设置有安装孔120,以与安装支架40上相对应的安装孔配合,通过紧固件192使固定装置10固定在安装支架40上;抵接部130,与第一热交换器20抵接;连接部140,连接所述固定装置的各部。

61.另外,优选地,固定装置10的固定部110的表面和第二方向d2与第一方向d1构成的平面平行,并且在第三方向d3上与安装支架40的安装部420接触,通过紧固件192穿过固定

部以及安装支架40的安装部420上的安装孔,使得固定装置10沿第三方向d3固定在安装支架40上。

62.根据本实用新型的实施方式一的固定装置,安装支架40固定至第二热交互器30,而固定装置10的固定部通过紧固件192固定至安装支架40。由于安装时固定装置10的形变,产生了将第一热交换器20压向第二热交换器30的压力,由此可靠地将第一热交换器20与第二热交换器30固定。另外,因为固定装置10的抵接部130直接与第一热交换器20的翅片抵接,而通过冷媒管固定,从而避免了热交换器冷媒管变形。此外,由于根据本实用新型的固定装置10不与热交换器的冷媒管接触,因此提高了换热效率。此外,即使第一热交换器20的尺寸改变,也不需要重新设计固定装置10,从而节约了设计成本和材料成本。

63.另外,优选地,固定装置10还包括:接触部150,从第二方向d2观察,接触部150的表面平行于抵接部130的表面,并且与安装支架40的杆状部410接触。连接部140包括:第一连接部141,连接抵接部130与接触部150;第二连接部142,沿第三方向d3连接固定部110与接触部150。根据这样的结构,可以除通过本身结构设计(固定装置10形变产生压力)之外,额外地沿第二方向d2向第一热交换器20施加压力,从而更可靠地将第一热交换器20固定至第二热交换器30,避免了搬运过程中第一热交换器20的晃动。

64.如图2与图6所示,优选地,第二连接部142上设置有沿第一方向d1凹入的缺口160,安装支架40上的螺钉430容纳于第二连接部142的缺口160内,以限定固定装置10的位置。根据这种结构,固定装置10在通过紧固件192固定在安装支架40之前可以卡挂在安装支架40上,不需要手扶,因此操作者可以单手完成安装作业,一方面可以避免因为需要双手操作而造成的安装空间不足,另一方面也可以避免因为需要手扶安装固定装置而使锋利的紧固件(如螺钉)划伤操作者,从而降低了安装难度,提高了安装效率。

65.另外,优选地,如图2所示,从第二方向d2观察,第二连接部142的表面与接触部150的表面不共面。根据这种结构,第二连接部142不与安装支架接触,减小了固定装置10与安装支架40的接触面积,从而减小了固定装置振动的可能性,提高了固定的可靠性。

66.另外,优选地,根据实施方式一的固定装置10还包括:翻折部170,设置在固定部110、接触部150、第二连接部142中的至少一个与安装支架接触的外缘处。如图2所示,固定部110上的翻折部沿d3设置,因此可以限制固定装置10在d1d2构成的平面内的移动或转动。接触部150上的翻折部沿d2方向设置,因此可以限制固定装置10在d1d3构成的平面内的移动或转动。第二连接部142上的翻折部沿d1方向设置,由此可以限制固定装置10在d2d3构成的平面内的移动或转动。根据这种结构,翻折部限制了固定装置在安装过程中由于旋紧紧固件而产生的移动或转动,降低了安装难度,提高了安装效率。

67.另外,优选地,在根据实施方式一的固定装置中,抵接部130的外缘设置有朝远离第一热交换器20方向翻折的翻边190。这种结构避免了固定装置10与第一热交换器20的翅片的尖锐接触,从而减少了振动时固定装置20损坏翅片的可能性。另外,固定装置10与翅片的平缓接触也减小了开机时由于固定装置10外缘与翅片之间的相对运动而引起的刮擦噪音。

68.实施方式二

69.图7是示意性地示出根据实施方式二的固定装置的立体图。图8是示意性地示出将根据实施方式二的固定装置安装至安装支架后,固定装置与安装支架配合的立体图。

70.在图7和图8中,第一方向d1是第一热交换器20的多个冷媒管210的延伸方向,第一热交换器20与第二热交换器30在第二方向d2上邻接,第三方向d3分别垂直于第一方向d1以及第二方向d2。

71.如图4所示,空调(图中省略了空调的外壳、风路等图示)具备第一热交换器20和第二热交换器30以及固定第一热交换器20和第二热交换器30的固定装置10与安装支架40。安装支架40设置在第二热交换器30的一端,包括第三方向d3的杆状部410以及与杆状部410连接并安装于第二热交换器30上的安装部420。

72.固定装置10是钣金件,包括:固定部111,设置有安装孔120,以与安装支架40上相对应的安装孔配合,通过紧固件192使所述固定装置10固定在安装支架40上;抵接部130,与第一热交换器20抵接;连接部140,连接所述固定装置的各部。

73.固定部111的表面和第三方向d3与第一方向d1构成的表面平行,并且在第二方向d2上与安装支架40的杆状部410接触,其中,安装支架40设置有与固定部的安装孔尺寸相匹配的腰孔440,通过紧固件192a穿过安装支架的腰孔440与固定部的安装孔120,使得固定装置固定在第三方向d3上腰孔440限制范围内的任意位置处。

74.另外,优选地,固定装置10还包括:导向部180,从第三方向d3观察,设置为u形,并且套接在安装支架40的杆状部410的外部,使得固定装置10在安装支架40的杆状部410外部沿第三方向d3可移动。连接部140包括:第三连接部143,连接导向部180与固定部111;第四连接部144,连接抵接部130与固定部111。

75.根据这种结构,在将安装支架40的杆状部420固定至安装部420之前,将固定装置10的导向部180套接在安装支架40的杆状部420外部,由于导向部180的u形结构,使得固定装置10可以在安装支架40的杆状部420的外部沿d3方向移动,且只能沿d3方向移动。另外,通过紧固件111和安装支架40上腰孔440的配合,可以将固定装置10固定在第三方向d3上腰孔限制范围内的任意位置处,从而可以固定任意高度的第一热交换器,而不需要重新设计固定装置,提高了固定装置的通用性,降低了设计成本。

76.根据实施方式二的固定装置10的安装孔120设置为m4的翻边螺纹孔,安装支架40上的腰孔440设置为φ3.1的腰孔。但应当理解的是,可以根据实际设计需要来设计固定装置10的安装孔120以及安装支架40的腰孔440的尺寸。

77.另外,优选地,根据实施方式二的固定装置10还包括:翻折部170,沿第一方向d1设置在导向部180的外缘和/或沿第二方向d2设置在固定部111与安装支架40接触的外缘。沿第一方向d1设置在导向部180的外缘的翻折部限制了固定装置10在d2d3构成的平面内的移动或转动。沿第二方向d2设置在固定部111与安装支架40接触的外缘的翻折部限制了固定装置10在d1d3构成的平面内的移动或转动。根据这种结构,翻折部限制了固定装置在安装过程中由于旋紧紧固件而产生的移动或转动,降低了安装难度,提高了安装效率。

78.另外,优选地,在根据实施方式二的固定装置中,抵接部130的外缘设置有朝远离第一热交换器20方向翻折的翻边190。这种结构避免了固定装置10与第一热交换器20的翅片的尖锐接触,从而减少了振动时固定装置20损坏翅片的可能性。另外,固定装置10与翅片的平缓接触也减小了开机时由于固定装置10外缘与翅片之间的相对运动而引起的刮擦噪音。

79.如上所述,根据本实用新型的固定装置10,通过与固定至第二热交换器30的安装

支架40的配合,可靠地将第一热交换器20与第二热交换器30固定。因为固定装置10的抵接部130直接与第一热交换器20的翅片抵接,而通过冷媒管固定,从而避免了热交换器冷媒管变形。另外,由于根据本实用新型的固定装置10不与热交换器的冷媒管接触,因此提高了换热效率。此外,即使第一热交换器20的尺寸改变,也不需要重新设计固定装置10,从而节约了设计成本和材料成本。

80.虽然以上结合附图和实施方式对本实用新型进行了具体说明,但是可以理解,上述说明不以任何形式限制本实用新型。本领域技术人员在不偏离本实用新型的实质精神和范围的情况下可以根据需要对本实用新型进行变形和变化,这些变形和变化均落入本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1