一种通过空间架构实现时间尺度强化相变沸腾换热方法

1.本发明属于强化传热技术领域,特别涉及一种通过空间架构实现时间尺度强化相变沸腾换热方法。具体说是一种局部自适应可控浸润性耦合微结构强化沸腾换热方法。

背景技术:

2.沸腾相变传热作为一种高效换热手段,广泛应用于高效换热器、火箭等需要强化传热和快速冷却的领域。但沸腾过程中存在膜沸腾或干壁现象,显著降低沸腾传热效率,甚至导致换热设备烧毁的情况。为避免产生膜沸腾或干壁现象,提高对换热设备材料的要求,限制换热设备的使用。在实际应用过程中,沸腾传热过程必须控制在传热温差小和热流密度大的核态沸腾阶段。因此如何精确调控核态沸腾阶段的沸腾形态,有效提高相变传热性能成为强化沸腾传热的重点。基于对沸腾过程的基本物理认识,沸腾阶段可分为自然对流传热、核态沸腾、过渡沸腾和膜沸腾几个阶段。如图3所示,当壁面过热度较小时,加热面与换热流体主要以自然对流传热形式交换热量,此时热流密度较低,未产生沸腾气泡,称为自然对流阶段;当壁面过热度增大到一定程度,在壁面开始核化,产生气泡,气泡生长,脱离壁面,并在上升过程中与周围液体换热,逐渐进入稳定的核态沸腾阶段,在核态沸腾阶段,传热系数大,壁温较低,且传热系数随壁面过热度的增大而明显上升;当过热度达到临界值,壁面核化中心迅速增加,气泡大量产生,壁面上开始形成一层稳定的导热率低的汽膜,使传热系数降低,进入膜沸腾阶段;膜沸腾阶段由于汽膜存在,传热效率低,换热能力差,传热表面产生干烧现象,换热器面临烧毁的危险。为此,实际应用中核态沸腾是沸腾相变传热的主要形态。强化沸腾相变换热过程必须建立在沸腾相变过程的复杂气泡动力学研究基础之上。由于过渡沸腾和膜沸腾中传热表面出现干烧,换热器存在烧毁的危险,同时传热效率显著降低;因此主动热控制中的沸腾动力学规律主要针对核态沸腾过程中的气泡核化、生长、合并、脱离以及更新等物理过程。

3.综合考虑沸腾气泡的核化、气泡的脱离以及液体的更新及补充,对沸腾表面进行局部亲疏水处理,通过改变壁面的亲疏水性可直接加快或抑制气泡的脱离。疏水表面易促进气泡核化,但抑制气泡的脱离,降低气泡的脱离频率,而亲水表面的沸腾过程具有较高的气泡脱离频率,但是从理论上较难引起气泡的核化。越来越多的研究者耦合微结构如多孔丝网、烧结多孔、微坑、微柱阵列等同时对微结构表面进行局部亲疏水处理。一般微米以下的微结构直接影响壁面的亲疏水性,对其再进行局部亲疏水性的修饰,对沸腾性能影响不大。对于几十微米以上的微结构沸腾表面,受加工手段及浸润性处理方法的限制,一般微结构底部为亲水基体、顶部进行疏水处理;其优势是汽化核心增多,气泡容易上升至微结构顶部并长大;但缺点也显而易见,即气泡不容易脱离。只有控制微结构局部位置的浸润性可控转换,实现控制在气泡成核及上升阶段微结构顶部为疏水,促进多核化气泡的汇聚,加速微结构底部核化中心的再生、活化;同时当气泡在顶端汇聚后转变为亲水,快速促进气泡的脱离;才能真正实现在整个气泡动力学过程(气泡成核、生长及脱离)上的可控强化换热。

4.近年来,利用微结构改性表面强化沸腾换热是强化沸腾换热的研究热点。本发明

所提出的通过空间架构实现时间尺度强化相变沸腾换热的方法,是从相变传热的物理机理出发,真正实现沸腾气泡动力学过程的全程强化,同时改善沸腾强化技术的可控性,是从根本上强化沸腾相变传热的新技术、新方法。

技术实现要素:

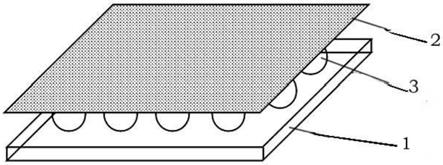

5.本发明的目的在于提出一种通过空间架构实现时间尺度强化相变沸腾换热方法;其特征在于,沸腾换热空间架构为在换热基底1上涂有疏水涂层的微结构换热表面;在微结构换热表面顶部设置具有表面浸润性的“脱气膜”2;换热工质在微结构换热表面形成气泡3;利用换热表面的疏水性,促进气泡核化,增大气泡核4的密度;利用“脱气膜”2的亲气性,促进气泡脱离;从而实现主动、高效的强化沸腾换热。

6.所述微结构换热表面是考虑微结构的当量尺寸以及间距对沸腾气泡成核密度、气泡爬升及汇聚的限制;同时将微结构顶端设计为多孔泡沫板或丝网结构,在沸腾换热表面形成“脱气膜”。

7.所述换热工质为水、fc-72、hfe-7100或上述工质组成的共沸不互溶液体,使换热表面及产生的“脱气膜”均为带有表面浸润性的表面,增大气泡核化密度,促进气泡核化。

8.所述强化沸腾的时间浸润需求是通过设置具有固定浸润性的沸腾换热表面及空间架构的“脱气膜”的耦合调控来实现的;利用空间结构中同时存在的疏水性和亲气性,实现沸腾表面浸润性的可控,促进气泡的成核和脱离;从沸腾相变过程的基本物理出发进行全程强化,从根本上强化沸腾换热;利用独立的多孔结构耦合疏水沸腾换热壁面相配合,让疏水表面全部面积履行促进核化和气泡生长,一旦气泡长大利用独立多孔结构直接干预促进长大的气泡全部脱离,在气泡核化阶段,沸腾表面上具有疏水核化点,利于气泡的核化和合并;在气泡脱离旺盛阶段,空间构架“脱气膜”的亲气性可以很好的促进气泡的脱离从而增加气泡的脱离频率,强化沸腾表面的相变换热;从而各司其职实现气泡沸腾动力学过程的全面、全程强化;同时可避免实际换热器核态沸腾向膜态及混合态沸腾的转变,可实现实际换热器始终维持在核态沸腾模式,显著提高实际换热器的换热性能;

9.所述利用空间结构中同时存在的疏水性和亲气性,实现沸腾表面浸润性的可控,促进气泡的成核和脱离;从沸腾相变过程的基本物理出发进行全程强化,从根本上强化沸腾换热。

10.所述微结构换热板的材质是导热性能良好的金属或非金属。

11.本发明的有益效果是:(1)本发明将空间结构引入沸腾过程,实现沸腾表面的浸润性的时间尺度可控转换的效果,推动了沸腾调控技术的发展。(2)本发明中利用添加空间结构良好的疏水亲气特性,改变沸腾表面浸润性,有效控制气泡成核和脱离,从科学的角度巧妙控制沸腾过程,强化沸腾传热。(3)本发明提出新一代主动控制强化沸腾换热技术,促进强化沸腾换热领域的技术革新。

附图说明

12.图1为在板式换热器中的局部示意图。

13.图2为在管式换热器中的局部示意图。

14.图中标号:1-换热基底、;2

‑“

脱气膜”,3-气泡;4-气泡核

15.图3为气泡不同阶段上的浸润性调控强化换热。

具体实施方式

16.本发明提出一种通过空间架构实现时间尺度强化相变沸腾换热方法;下面结合附图对本发明进行进一步说明。

17.如图1所示,沸腾换热空间架构(板式换热器)为在换热基底1上涂有疏水涂层的微结构换热表面;其换热板的材质是导热性能良好的金属或非金属。在微结构换热表面顶部设置具有表面浸润性的“脱气膜”2;换热工质在微结构换热表面形成气泡3;利用换热表面的疏水性,促进气泡核化,增大气泡核4的密度;利用“脱气膜”2的亲气性,促进气泡脱离;从而实现主动、高效的强化沸腾换热。由板式换热器换热表面1和“脱气膜”2构成,换热表面与“脱气膜”之间的间距控制在一定范围内用来控制气泡成核和脱离过程。

18.上述微结构换热表面是考虑微结构的当量尺寸以及间距对沸腾气泡成核密度、气泡爬升及汇聚的限制;同时将微结构顶端设计为多孔泡沫板或丝网结构,在沸腾换热表面形成“脱气膜”。

19.所述换热工质为水、fc-72、hfe-7100或上述工质组成的共沸不互溶液体,使换热表面及产生的“脱气膜”均为带有表面浸润性的表面,增大气泡核化密度,促进气泡核化。

20.所述强化沸腾的时间浸润需求是通过设置具有固定浸润性的沸腾换热表面及空间架构的“脱气膜”的耦合调控来实现的,利用空间结构中同时存在的疏水性和亲气性,实现沸腾表面浸润性的可控,促进气泡的成核和脱离;从沸腾相变过程的基本物理出发进行全程强化,从根本上强化沸腾换热;如图1所示结构,利用独立的多孔结构耦合疏水沸腾换热壁面相配合,让疏水表面全部面积履行促进核化和气泡生长,一旦气泡长大利用独立多孔结构直接干预促进长大的气泡全部脱离,在气泡核化阶段,沸腾表面上具有疏水核化点,利于气泡的核化和合并;在气泡脱离旺盛阶段,空间构架“脱气膜”的亲气性可以很好的促进气泡的脱离从而增加气泡的脱离频率,强化沸腾表面的相变换热;从而各司其职实现气泡沸腾动力学过程的全面、全程强化;同时可避免实际换热器核态沸腾向膜态及混合态沸腾的转变,可实现实际换热器始终维持在核态沸腾模式,显著提高实际换热器的换热性能。

21.图2为此方法实现在管式换热器中的局部示意图。管式换热器的沸腾换热管面即换热基底1上添加了多孔的“脱气膜”2,换热表面与“脱气膜”之间的间距控制在一定范围内用来控制气泡3变成气泡核4和气泡脱离过程。

22.综上所述,本发明利用一种新型的空间架构模型,通过外部独立部件巧妙的实现了沸腾相变传热过程中空间调控向时间调控的拓展;使得在气泡核化阶段,沸腾表面上具有疏水核化点,利于气泡核化;在旺盛阶段,外部的空间“脱气膜”结构在气泡生长到固定大小时即将气泡瞬间“吸走”,从而促进气泡脱离;同时耦合壁面微结构增大沸腾表面核化密度,实现沸腾的全局强化。微结构改性表面,主要分为精密加工获得的规则微结构表面以及通过沉积、喷涂、烧结等方式在表面制备的具有复杂微结构的膜层表面,如图1所示。根据wenzel方程,凹凸不平的微结构表面会引起气液界面的曲率变形,从而改变壁面接触角;利用微结构的不同排列与布置可同时实现浸润性的调控;因此,利用微结构表面改性方法强化沸腾换热,不仅可实现大幅度增大换热面积,提高汽化核心密度,同时其可通过微结构的排步改变表面浸润性对沸腾动力学过程进行调控,是从基本传热理论出发的一个热门强化

思路。

23.实施例

24.选用管式换热器的管束作为换热表面(如图所示),换热器管束规格φ25

×

2mm,管子内径21mm,相邻管子外壁间距为4mm,管头切割后最小外伸长度为0.5~1.0mm换热器表面涂有疏水涂层或设计有微结构形貌;外部空间构架“脱气膜”,位置距离管束外径即换热表面3~4mm围成一圈固定。气泡成核阶段,在具有超疏水性能的换热表面上,气泡极易核化,并继续生长合并呈现出成膜的趋势,但由于“脱气膜”的合理设置,快速核化的气泡还来不及合并,在其生长到一定大小时便迅速被“脱气膜”吸走从而实现气泡的快速脱离,沸腾表面很快再次核化,增加脱离频率,核化点密度大大增加,在简单设置外部空间结构的情况下实现了气泡的强制脱离,极大的增加沸腾换热效率,达到了强化沸腾换热的目的。沸腾相变传热作为一种高效传热手段,不仅广泛存在火电、钢铁、建材等基础行业,同时也是近年来低品位能源回收利用系统、能源存储、以及高密度电子冷却技术领域的重要换热方式。强化沸腾相变换热、提高表面沸腾换热系数不仅可大幅度缩小换热器体积,促进设备的紧凑型和轻便型发展;同时高效换热亦是从基本技术层面促进“节能减排”、实现“降碳”的关键。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1