一种高温烟气余热回收装置的制作方法

1.本实用新型涉及一种高温烟气余热回收装置,属于煤化工应用技术领域。

背景技术:

2.气化炉产生的高温烟气温度在900℃

‑

1500℃之间,但通常需降温至200℃

‑

350℃方可使用,因此烟气具有极高的余热回收价值,若能将其高位热能进行回收利用,使用水吸收热能产生过热蒸汽用于发电,则可以提高能源利用效率,降低厂内用电需求量。

3.目前使用水吸收热量的余热回收设备的主要换热管结构以水平烟道+换热管,或屏式水冷壁的形式为主,产生饱和蒸汽进入汽包进行汽水分离后进入另外布置的过热器从而产生过热蒸汽。这种设计方案一方面换热效率不高,需要增大余热回收设备内径或长度,另一方面占地面积相对较大。

技术实现要素:

4.本实用新型要解决的技术问题是:如何在不增加余热回收设备占地面积的情况下,提高其换热效率。

5.为了解决上述技术问题,本实用新型的技术方案是提供了一种高温烟气余热回收装置,其特征在于,包括余热锅炉和至少一个汽包,余热锅炉为立式压力容器,余热锅炉的循环蒸汽进口端和汽包的循环蒸汽出口端之间通过下降管管路连接,余热锅炉的循环蒸汽出口端和汽包的循环蒸汽进口端之间通过上升管管路连接,汽包的给水进口端与给水管路连接,汽包的饱和蒸汽出口端和余热锅炉的饱和蒸汽进口端之间通过饱和蒸汽管路连接。

6.优选地,所述的下降管管路上设有使得流动方向从汽包至余热锅炉的循环泵;给水管路上设有调节阀。

7.优选地,所述的余热锅炉的底部侧方设有供高温烟气进入的第七端口;余热锅炉包括外部设备筒体,外部设备筒体内设有上下分布的多段余热结构,余热锅炉上位于每段余热结构两端的位置处分别设有一个端口,余热锅炉的两端上分别设有一个端口。

8.优选地,所述的余热锅炉上位于余热结构下端且与下降管管路连接的端口为余热锅炉的循环蒸汽进口端;余热锅炉上位于余热结构上端且与上升管管路连接的端口为余热锅炉的循环蒸汽出口端;余热锅炉上位于一个余热结构下端且与饱和蒸汽管路连接的端口为余热锅炉的饱和蒸汽进口端;余热锅炉上位于一个余热结构上端且离开高温烟气余热回收装置的端口为余热锅炉的饱和蒸汽出口端。

9.优选地,所述的外部设备筒体内的每段余热结构均包括外部屏式水冷壁,任意相邻两段结构的外部屏式水冷壁之间通过膨胀节连接;外部屏式水冷壁与外部设备筒体之间设有间隙。

10.优选地,所述的外部设备筒体内的每段余热结构还包括螺旋盘管,外部屏式水冷壁内设有多层嵌套排布的螺旋盘管;多层螺旋盘管相互连通,多层螺旋盘管上只有一个进口和一个出口,分别为余热结构上下两端的端口。

11.优选地,每层所述的螺旋盘管由多个换热管以螺旋形式缠绕成筒型结构。

12.优选地,每层所述的螺旋盘管的上下相邻两圈换热管之间通过鳍片密封焊接在一起。

13.优选地,所述的余热锅炉的循环蒸汽进口端数量、余热锅炉的循环蒸汽出口端数量和汽包数量相同。

14.优选地,所述的汽包立式或卧式汽包。

15.本实用新型将余热锅炉的蒸发和过热段合并在一个筒体内,在内部将其分为三段。烟气在内部向上流动,积灰从底部排出。根据业主需求、现场烟气条件等,可以通过设计三段的长度,产生满足需求的一定产量的过热蒸汽,甚至仅产生饱和蒸汽,但筒体的直径不会发生较大变化。换热结构采用螺旋盘管+外部屏式水冷壁的结构,螺旋盘管双面受烟气冲刷,形成错流,能有效增加传热系数,提高能源利用效率。

16.由于外部屏式水冷壁内侧涂碳化硅耐火材料,本余热锅炉三段中的过热器段位于设备中部,烟气温度相比入口处有一定降低。因此当所需的蒸汽压力较低、过热蒸汽温度不高时,所有换热管及水冷壁的材料均可采用15crmo等低合金钢,无需采用镍基合金钢管作为过热器等段的管子所用材料。因此可以节省采购及制造成本。

17.此外,通过汽包设计确定其规格,在产汽量和汽包压力不大时亦可采用立式汽包,将各个立式汽包分散布置在余热锅炉上部,不限于同一层钢架平台,有效利用现场空间,降低占地面积。

18.外部汽水管路将两种设备相连,各组管路采用一根主管路+集箱+分配管(各个设备上有多个数量及规格都不相同的管口,因此,使用分配管连接各个设备上的管口,各个分配管由集箱引出,再由一根主管路从集箱引出至其他管道)的形式,尽可能降低管道及支架占用的立体空间。集箱可以根据现场条件设计为弧形水平式或立式集箱,循环泵也采用立式泵。

19.本实用新型通过将各个余热回收设备改造为立式结构,使其实现节约水平空间的效果,具有的较高的工程应用价值。

20.与现有技术相比,本实用新型的有益效果如下:

21.1、设备占用水平空间小,余热锅炉及过热器合并在一台立式设备里,有效利用竖直空间,减少占地面积;

22.2、立式汽包可自由灵活布置在废锅上部各个区域,有效利用平台小区域空间;

23.3、引入螺旋盘管结构,传热系数增加,换热效率提高;

24.4、过热器换热管可在蒸汽温度较低时使用低合金钢材料,降低采购及制造成本;

25.5、能够同时产生饱和蒸汽及过热蒸汽,提高能源利用效率。

附图说明

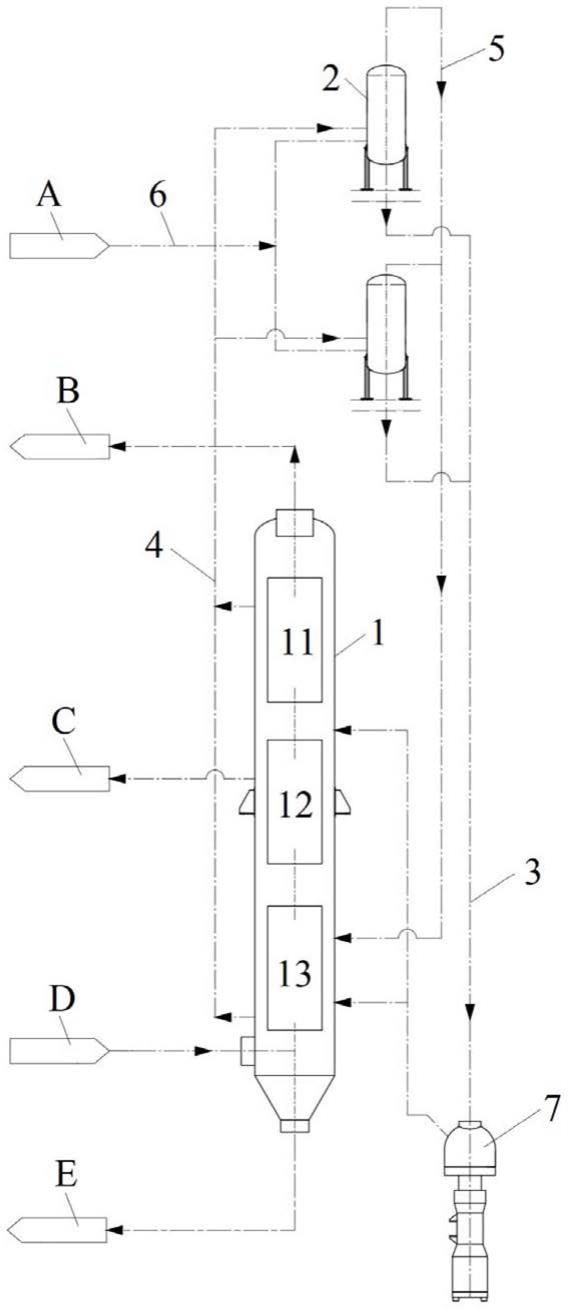

26.图1为一种高温烟气余热回收装置的工艺流程图;

27.图2为余热锅炉的结构示意图;

28.图3为单层螺旋盘管的缠绕形式示意图;

29.图4为余热锅炉内部多层螺旋盘管的俯视示意图。

具体实施方式

30.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

31.实施例1

32.本实用新型提供了一种高温烟气余热回收装置,如图1所示,其包括:一个余热锅炉1、一组汽包2、流动方向从立式汽包2至余热锅炉1的一组含循环泵7的下降管管路3、流动方向从余热锅炉1至汽包2的一组上升管管路4、由汽包2顶部至余热锅炉1中部高温过热段12的饱和蒸汽管路5,进入各个汽包2带调节阀的给水管路6。

33.余热锅炉1的循环蒸汽进口端和汽包2的循环蒸汽出口端之间通过下降管管路3连接,余热锅炉1的循环蒸汽出口端和汽包2的循环蒸汽进口端之间通过上升管管路4连接,汽包2的给水进口端与给水管路6连接,汽包2的饱和蒸汽出口端和余热锅炉1的饱和蒸汽进口端之间通过饱和蒸汽管路5连接。

34.如图2所示,余热锅炉1为立式压力容器。余热锅炉1的底部侧方设有供高温烟气d进入的第七端口107;余热锅炉1包括外部设备筒体18,外部设备筒体18内设有上下分布的三段余热结构,自下而上分别为:高温辐射段13、高温过热段12及中温蒸发段11。余热锅炉1上位于每段余热结构两端的位置处分别设有一个端口,余热锅炉1的两端上分别设有一个端口,分别为第八端口108、第九端口109。

35.余热锅炉1上位于余热结构下端且与下降管管路3连接的端口为余热锅炉1的循环蒸汽进口端,分别为第二端口102、第六端口106;余热锅炉1上位于余热结构上端且与上升管管路4连接的端口为余热锅炉1的循环蒸汽出口端,分别为第一端口101、第五端口105;余热锅炉1上位于一个余热结构下端且与饱和蒸汽管路5连接的端口为余热锅炉1的饱和蒸汽进口端,即为第四端口104;余热锅炉1上位于一个余热结构上端且离开高温烟气余热回收装置的端口为余热锅炉1的饱和蒸汽出口端,即为第三端口103。

36.各段余热结构由多层螺旋盘管16组成圆筒状水冷壁,水冷壁内壁朝向高温烟气一侧涂碳化硅耐火材料,如图4所示,每段的螺旋盘管水冷壁外层布有一圈圆筒水冷壁(即外部屏式水冷壁14),使之与锅炉外壁隔开。烟气从外部屏式水冷壁14以内区域流过,螺旋盘管16双面受烟气冲刷形成错流。外部屏式水冷壁14与外部设备筒体18之间设有间隙,圆筒水冷壁(即外部屏式水冷壁14)与外部设备筒体18之间充氮气保护,每段圆筒水冷壁(即外部屏式水冷壁14)之间设膨胀节15,以吸收热膨胀位移。外部屏式水冷壁14内设有多层嵌套排布的螺旋盘管16;多层螺旋盘管16相互连通,每层螺旋盘管16上有若干个进口和出口,通过引入和引出管分别连接至余热结构上下两端的进出口集箱。因此余热结构虽然通过集箱联通,但内部的水在流动过程中只能经过一个余热结构。

37.如图1所示,从余热锅炉1的饱和蒸汽出口端出来的蒸汽为过热蒸汽c;给水管路6连通汽包2,给汽包2提供汽包给水a;余热锅炉1顶部第九端口109出来的为低温烟气b;余热锅炉1底部第八端口108出来的为炉底灰渣e;余热锅炉1的底部侧方进口进入的是高温烟气d。

38.图2中,向下的箭头为灰渣流向,向上的箭头为烟气流向,水平箭头为蒸汽流动方向。

39.如图3所示,每层螺旋盘管16为由一定数量的换热管以螺旋形式缠绕成筒型结构,底部及顶部伸出,连接至进出口集箱,每层螺旋盘管16的上下相邻两圈换热管之间用鳍片

17焊接,起到密封作用。

40.汽包2数量及单台规格根据余热锅炉1的产汽量确定,汽包2的形式根据压力和蒸汽产量可选用立式或卧式汽包。汽包2内件为挡板/旋风分离器+波形板分离器(卧式汽包)或圆台形挡板+丝网分离器(立式汽包)的形式。

41.余热锅炉1的循环蒸汽进口端数量、余热锅炉1的循环蒸汽出口端数量和汽包2数量相同。

42.汽包2配有就地液位计及平衡容器,使用液位信号调节给水管路6输给汽包2的给水量,从而使汽包2内部液位平衡。汽包2上还配有安全阀、远传液位计、压力表等仪表。

43.下降管管路3一端与汽包2底部相连,通过集箱汇集后合并为一根管子向下连接循环泵进出口管路。本实施例中,循环泵7为立式离心泵。

44.下降管管路3将汽包2中的液态水从每个汽包2底部的下降管口引出,汇集成主下降管进入循环泵7加压,再分配至余热锅炉1的最低端高温辐射段13及最上端中温蒸发段11。

45.上升管管路4一端与余热锅炉1的高温辐射段13及中温蒸发段11连接,将汽水混合物引出余热锅炉1并分配至各个汽包2。

46.给水管路6分别与汽包2的给水管相连,给水管路6上带调节阀,根据汽包2上的液位计读数,调节进水量,以使汽包2内部水位维持在正常液位线附近。

47.其中,进入本实用新型装置的烟气由气化炉通过高温催化反应生成,温度在900℃~1500℃之间,主要气体构成为h2、co、h2o及部分含硫气体和粉尘。

48.进入本实用新型装置的汽包给水为弱碱性除氧水,最终产物为用于汽轮机发电的过热蒸汽,蒸汽产量由业主输入烟气条件通过工艺计算确定。

49.本实用新型装置的作用是通过对高温烟气进行余热回收,产生饱和蒸汽及过热蒸汽。本实用新型的工艺流程如下:

50.气化炉产生的高温烟气经旋风分离器除尘后由余热锅炉1底部侧方进入,先后流经高温辐射段13、高温过热段12及中温蒸发段11,烟气在余热锅炉1中与水进行热交换,加热余热锅炉1各段的水,烟气温度逐渐降低,最终达到业主要求温度,从余热锅炉1的顶部出口离开,高温烟气中的粉尘由余热锅炉1底部的除尘口排出。

51.余热锅炉1外部给水经汽包2与一部分汽包水从下降管管路3经立式离心泵加压后进入余热锅炉1的高温辐射段13及中温蒸发段11水冷壁汽水侧入口,余热锅炉1的高温辐射段13及中温蒸发段11产生的饱和汽水混合物从余热锅炉1的水冷壁出口出来,通过上升管管路4进入各个汽包2,在汽包2中进行汽水分离,形成饱和蒸汽,饱和蒸汽由饱和蒸汽管路5从各个汽包2引出,进入余热锅炉1中部的高温过热段12入口,经吸收高温烟气热量后生成符合业主要求的过热蒸汽,过热蒸汽经余热锅炉1内连接高温过热段12的高温蒸汽引出管后,进入外部过热蒸汽引出管,离开本实用新型的装置。

52.余热锅炉1中的三段的长度由工艺计算确定,而过热蒸汽也并不一定只在中部过热段产生,若业主需要更高压力或温度的过热蒸汽,亦可由最下方高温辐射段13作为高温过热段12产生过热蒸汽,其余两端用于产生饱和蒸汽。

53.本实用新型的余热回收装置是用于已有工程单元的改造项目,其充分利用已有设备平台,由于可利用的水平空间较小,需要充分利用竖直空间,提高余热回收系统集成化水

平。本实用新型通过以下手段进行设计优化,达到如下效果:

54.1.采用立式多层螺旋盘管式水冷壁,可提高换热效率,进一步降低烟气出口温度;

55.2.将过热器集成到余热锅炉之中,则余热锅炉也可直接产生可直接用于发电的过热器,无需另外布置过热器即可直接满足业主对发电蒸汽的需求,同时节省水平空间,减少设备框架和管道及其支撑,降低建造和运行维护成本。

56.实施例2

57.本实施例中,本实用新型的一种高温烟气余热回收装置仅设有一个汽包2。余热锅炉1的循环蒸汽进口端数量、余热锅炉1的循环蒸汽出口端数量和汽包2数量相同,均为一个;余热锅炉1的饱和蒸汽进口端和余热锅炉1的饱和蒸汽出口端的数量均为一个。

58.其他与实施例1相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1