一种深度余热利用板式换热器的制作方法

1.本实用新型涉及换热设备技术领域,具体地说是一种深度余热利用板式换热器。

背景技术:

2.目前,燃气锅炉热效率在92%-96%之间(热效率以天然气低位热值为基础计算)。锅炉燃烧形成的尾部烟气含有大量水蒸气,这部分水蒸气含有大量显热和潜热,烟气深度余热回收技术,通过对这部分热量的回收利用,可将锅炉热效率提升12%左右。

3.现有的换热器主要有光管式换热器、翅片管式换热器和板式换热器,板式换热器主要有可拆卸板式换热器和全焊接板式换热器。板式换热器相比较于管式换热器和翅片管式换热器,不仅可以使用较薄的间壁,制造程性能可靠,而且其截面利用率高,特别是烟气流通方向,占用烟道长度极小(根据试验,从75℃至35℃,40℃的温降,采用约30℃的循环水进行取热,板式换热器占用烟道长度可缩短近1m。而翅片管式换热器则需占用至少2.5m长的空间)。

4.由此可见,相对于管式换热器和翅片管式换热器,针对锅炉尾部烟气的化热,板式换热器更具有优势,但是传统的板式换热器存在以下几方面问题:

5.第一,传统的可拆卸板式换热器一般应用于液体和液体之间的换热,并不适用于气体和液体之间的换热。

6.第二,传统的全焊接板式换热器虽然可以应用于气体和液体之间的换热,但是由于锅炉尾部的烟气中含有大量的水蒸气,在换热的过程中会产生较多的冷凝水,传统的全焊接板式化热器由于都是采用全外壳包覆,因此冷凝水无法排除。

7.第三,传统的全焊接板式换热器都是单流程,换热效率低,无法实现深度换热。

技术实现要素:

8.针对上述问题,本实用新型提供了一种深度余热利用板式换热器,该换热器能够良好适应针对锅炉尾部烟气的化热,换热效率高。

9.本实用新型解决其技术问题所采取的技术方案是:

10.一种深度余热利用板式换热器,包括主壳体,所述的主壳体包括前立板、后立板和用于连接所述前立板和后立板的连接杆;

11.所述的前立板和后立板之间从上往下依次设置有水室、换热板束和接水盘,所述的水室被一隔板分割成进水腔和出水腔;

12.所述的换热板束包括多组换热板组;

13.所述的换热板组包括两张换热板片,且所述换热板组的下侧边、左侧边和右侧边密封固定连接,两张所述的换热板片之间设置有分程焊缝,且所述的分程焊缝将所述换热板组的内部空间分割成多个依次收尾相连流道,所述换热板组的上侧边采用不完全焊接,且形成分别与最外侧流道相连通的水侧进口和水侧出口;

14.所述的水侧进口和水侧出口分别与所述的进水腔和出水腔相连通;

15.所述换热板束的上端设置有用于隔绝所述水室和气道的密封结构。

16.进一步地,相邻两个换热板组之间设置有第一密封组件,所述的第一密封组件包括第一密封板条和第二密封板条,所述的主壳体和最外侧换热板组之间设置有第二密封组件,所述的第二密封组件包括第三密封板条和第四密封板条,所述的第一密封板条和第三密封板条位于水侧进口和水侧出口之间,所述的第二密封板条和第四密封板条位于所述水侧进口和水侧出口的外侧。

17.进一步地,所述的前立板和后立板之间设置有连接板,且所述的前立板、后立板、连接板和换热板束共同形成水室。

18.进一步地,所述的前立板或后立板设置有与所述的进水腔相连通的进水管,所述的前立板和后立板上设置有与所述的出水腔相连通的出水管。

19.进一步地,所述换热板片的上侧边的左、右两侧分别设置有向外侧凸起的第一凸起部和第二凸起部,相对的两个第一凸起部共同形成水侧进口,相对的两个第二凸起部共同形成水侧出口。

20.进一步地,所述换热板片的每个流道内均设置有沿竖直方向间隔布置的波纹组和呈锯齿状的第一波纹,所述的第一波纹凸向水侧,所述的波纹组包括沿横向间隔布置的第二波纹和第三波纹,所述的第二波纹凸起气侧,所述的第三波纹凸向水侧。

21.进一步地,所述的第二波纹和第三波纹均呈长圆点状。

22.进一步地,所述的第二波纹和第三波纹均倾斜设置,且倾斜方向相反。

23.进一步地,所述分程焊缝的缺口处沿竖直方向均匀设置有多个第四波纹,且所述的第四波纹凸向水侧。

24.进一步地,所述换热板组的两个换热板片上的第一波纹错位布置,所述换热板组的两个换热板片上的第二波纹、第三波纹和第四波纹倾斜方向均相反。

25.本实用新型的有益效果是:

26.1.该板式换热器的体积利用率高,即单位设备体积中,能容纳的换热面积多。

27.2.该板式换热器采用鼓泡+类人字形波纹形式,将鼓泡波纹的高流通性特点及人字形波纹高湍流性的特点结合在了一起。人字形波纹凸向水侧,对水侧流体进行强烈扰动。同时相对于气侧为凹陷,不占据气侧的通流截面积,但也起到了一定的扰流,提高换热效率。

28.3.板片竖直设计,烟气在流道中的冷凝水能快速排至底部的接水盘中,不会阻塞流道。

29.4.人字形波纹相对于气侧为凹陷状,板片上部分的凝水在沿板片竖向流动时,这种波纹还会对凝水有一定的均布作用。让凝水在板片壁面形成均匀、较薄的水膜,水膜的存在大大提高了烟气对换热壁面的对流放热,整体提高传热系数。

30.5.设备底部设置有凝结水盘,可将凝结水集中回收排出,节省水资源。遇到多台模块罗列组装的设计时,水盘可及时收走凝结水,不让凝结水流至下部分模块而堵塞气体流道。

31.6.水侧为多流程设计,多流程的设计使得两侧介质形成一定程度的逆流换热,可应对更为苛刻的设计参数。

32.7.该板式换热器整体为六面体形状,易于设备安装和模块化拼装。

附图说明

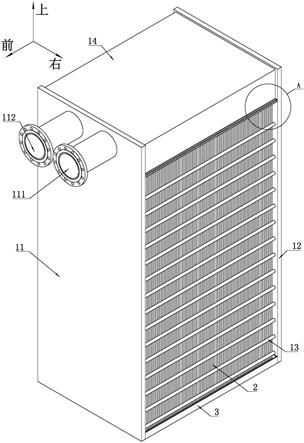

33.图1为该板式换热器立体结构示意图;

34.图2为图1中a部分的放大结构示意图;

35.图3为该板式换热器主壳体的立体结构示意图;

36.图4为进水腔和出水腔与换热板束之间的位置关系示意图;

37.图5为换热板束的立体结构示意图;

38.图6为图5中b部分的放大结构示意图;

39.图7为图5中c部分的放大结构示意图;

40.图8为换热板片的结构示意图;

41.图9为图8中d部分的放大结构示意图;

42.图10为换热板组的波纹位置关系示意图。

43.图中:11-前立板,111-进水管,112-出水管,12-后立板,13-连接杆,14-连接板,141-腹板,142-翼板,15-隔板,16-进水腔,17-出水腔,

44.2-换热板束,21-换热板组,211-换热板片,2111-第一凸起部,2112-第二凸起部,2113-第一波纹,2114-第二波纹,2115-第三波纹,2116-第四波纹,212-分程焊缝,213-流道,214-水侧进口,215-水侧出口,221-第一密封板条,222-第二密封板条,223-第三密封板条,224-第四密封板条,

45.3-接水盘。

具体实施方式

46.实施例一

47.为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

48.如图1所示,一种深度余热利用板式换热器包括主壳体和换热板束2。

49.如图2所示,所述的主壳体包括前立板11、后立板12和用于连接所述前立板11和后立板12的连接杆13。作为一种具体实施方式,本实施例中所述前立板11的左、右两侧分别设置有多根连接杆13,且多根所述的连接杆13沿竖直方向均匀布置。所述连接杆13的一端与所述的前立板11固定连接,所述连接杆13的另一端与所述的后立板12固定连接。

50.如图1和图2所示,所述的前立板11和后立板12之间从上往下依次设置有连接板14、换热板束2和接水盘3,且所述的前立板11、后立板12、连接板14和换热板束2共同形成水室。所述的水室内设置有一隔板15,且所述的隔板15将所述的水室分割成进水腔16和出水腔17。

51.作为一种具体实施方式,如图5所示,本实施例中所述的连接板14包括腹板141,所述腹板141的左、右两端分别设置有沿竖直方向向下延伸的翼板142,所述的腹板141和翼板142共同形成开口朝向下侧的u型结构。所述腹板141和翼板142的前、后两端分别通过焊接的方式与所述的前立板11和后立板12固定连接。所述腹板141的中部设置有沿竖直方向向下延伸的隔板15,所述翼板142和隔板15的下端分别于所述的换热板束2上端面密封连接。

52.如图2所示,所述的前立板11或后立板12设置有与所述的进水腔16相连通的进水管111,所述的前立板11和后立板12上设置有与所述的出水腔17相连通的出水管112。作为

一种具体实施方式,本实施例中所述的进水管111和出水管112均设置与所述的前立板11上。

53.如图2所示,所述接水盘3的前、后两端分别于所述的前立板11和后立板12固定连接。

54.如图5所示,所述的换热板束2包括沿前后方向排布的多组换热板组21。

55.所述的换热板组21包括两张换热板片211,且所述换热板组21的下侧边、左侧边和右侧边通过焊接的方式密封固定连接。如图5和图8所示,所述换热板组21的两张换热板片211之间设置有若干个沿竖直方向延伸对的分程焊缝212,且所述的分程焊缝212将所述换热板组21的内部空间分割成多个流道213,多个流道213依次收尾相连,形成蛇形换热通道。作为一种具体实施方式,本实施例中所述的所述换热板组21的两张换热板片211之间设置有三个沿竖直方向延伸对的分程焊缝212,且所述的分程焊缝212将所述换热板组21的内部空间分割成四个流道213。

56.所述换热板片211的上侧边的左、右两侧分别设置有与最外侧流道213相对应的第一凸起部2111和第二凸起部2112,且所述的第一凸起部2111和第二凸起部2112均向外侧凸起(以换热板组21中两个换热板片211相对的一侧为内侧),相对的两个第一凸起部2111共同形成水侧进口214,相对的两个第二凸起部2112共同形成水侧出口215。所述换热板组21的上侧边位于第一凸起部2111和第二凸起部2112之间,以及所述第一凸起部2111和第二凸起部2112的外侧均设置有密封焊缝,所述换热板组21的上侧边采用不完全焊接(即所述换热板组21的上侧边除凸起部以外的其他部分通过焊接的方式密封固定连接),目的为预留分别与最外侧流道213相连通的水侧进口214和水侧出口215。

57.多个所述的换热班组摞列成为整体换热板束2,且所述换热板束2的上端设置有用于隔绝所述水室和气道的密封结构。作为一种具体实施方式,如图6和图7所示,本实施例中相邻两个换热板组21之间位于所述换热板组21的上端设置有第一密封组件,所述的第一密封组件包括第一密封板条221和第二密封板条222,其中所述的第一密封板条221位于所述的水侧进口214和水侧出口215之间,所述的第二密封板条222位于所述水侧进口214和水侧出口215的外侧;所述的主壳体和最外侧换热板组21之间位于所述换热板组21的上端设置有第二密封组件,所述的第二密封组件包括第三密封板条223和第四密封板条224,其中所述的第三密封板条223位于所述的水侧进口214和水侧出口215之间,所述的第四密封板条224位于所述水侧进口214和水侧出口215的外侧。

58.这样所述的换热板束2就形成了相互隔绝,且密封良好的两个换热流道213。所述换热板组21内部走循环水,所述的换热板组21之间走烟气。

59.如图8、图9和图10所示,所述换热板片211的每个流道213内均设置有多个波纹组和呈锯齿状的第一波纹2113,且所述的波纹组和第一波纹2113沿竖直方向间隔布置。所述的第一波纹2113凸向水侧。所述的波纹组包括多个呈长圆点状的第二波纹2114和第三波纹2115,且所述的第二波纹2114和第三波纹2115沿横向间隔布置。其中所述的第二波纹2114凸起气侧,所述的第三波纹2115凸向水侧。

60.进一步地,所述的第二波纹2114和第三波纹2115均倾斜设置,且倾斜方向相反。优选的,所述第二波纹2114与水平方向之间的夹角为10

°‑

30

°

,所述第三波纹2115与水平方向的夹角为45

°

。

61.进一步地,所述分程焊缝212的缺口处沿竖直方向均匀设置有多个结构与所述的第三波纹2115相同的第四波纹2116,且所述的第四波纹2116凸向水侧。

62.进一步地,如图10所示,所述换热板组21的两个换热板片211上的第一波纹2113错位布置,所述换热板组21的两个换热板片211上的第二波纹2114倾斜方向相反,所述换热板组21的两个换热板片211上的第三波纹2115倾斜方向相反,所述换热板组21的两个换热板片211上的第四波纹2116倾斜方向相反。

63.这样设计的原因在于:第一,为了防止组装换热板组21时波纹对不齐,这种波纹交错的方式,有一定的容错率。第二,这样可以增加介质的湍流,提高换热效果。

64.实施例二

65.所述的连接板为一呈半圆状的弧形板,其余结构同实施例一。

66.实施例三

67.所述的进水管和出水管均设置与所述的连接板上,且所述的进水管与所述的进水腔相连通,所述的出水管与所述的出水腔相连通。其余结构同实施例一。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1