一种窑车结构以及与窑车结构相配的窑体的制作方法

1.本实用新型涉及窑炉技术领域,尤其涉及一种窑车结构以及与窑车结构相配的窑体。

背景技术:

2.高温梭式窑产生于80年代,当时为实现工业化发展进程,降低劳动强度,提高生产效率,衍生出间歇性“抽屉式”高温梭式窑炉代替落后的倒焰窑生产模式。

3.梭式窑属于间歇式窑炉,跟火柴盒的结构类似,窑车推进窑内烧成,烧完了再往相反的方向拉出来,卸下烧好的制品,窑车如同梭子,故而称为梭式窑,梭式窑既可满足连续化大生产,又能用于小规模间断性生产,生产方式和时间安排非常灵活,是近年来许多陶瓷和耐火材料生产厂家采用较多的热工设备。然而这种窑炉的装车量是固定的,一旦增加装车空间会导致上下温差较大的问题,并且梭式窑的大部分热量都消耗在加热辅助材料、窑车窑墙的热损失以及排烟废火带走等方面,窑的蓄热损失和散热损失较大,烟气温度高,热耗量较高,余热利用率低。

技术实现要素:

4.为了克服背景技术中的不足,本实用新型公开了一种窑车结构以及与窑车结构相配的窑体。

5.为实现上述发明目的,本实用新型采用如下技术方案:

6.一种窑车结构,包括:窑车底座(1)、炕面层(2)、架子砖列(3)、盖砖层(4);炕面层(2)上面设置有多条架子砖列(3),多条架子砖列(3)之间均匀分布在炕面层上,架子砖列由多个架子砖(31)竖直堆砌而成;架子砖列上铺设有盖砖层(4)。

7.本方案相比于传统的窑车结构,增设了架子砖列和铺设在架子砖列上的盖砖层,增加了窑车的装车量,相当于上下双窑同时运行工作的效果。如果简单的用两条26立方高温梭式窑单独运行,每条窑体的热损耗在30%左右,加起来总的热损耗较大,余热利用起来比较困难,利用率较低。而本方案中双窑叠加的方式能够降低热损耗,增大余热的利用空间,因此有充足的余热送到干燥器进行再利用,并且本方案的窑车结构与两条单独的梭式窑运行相比节省了其他关联设备例如风机、干燥器等等,还能减少操作人员的劳动强度。

8.优选的,多条架子砖列(3)均匀分布在炕面层(2)上,形成3行乘以5列的架子砖列方阵,架子砖列为6层架子砖竖直砌筑而成。

9.优选的,盖砖层(4)与炕面层(2)之间的距离为架子砖列(3)的高度。

10.增设架子砖的目的:(1)装车高度增加,在高温作用下底部砖会变形或形成裂纹,增设架子砖可以避免底部砖的损耗。(2)架子砖与盖砖搭接形成的上部空间成为相对独立的烧成系统完成烧结。

11.优选的,架子砖长和高所在平面的截面形状(5)为类似目字型形状(51),架子砖宽和高所在平面的截面形状(6)为工字型形状(61),工字型顶部(62)和底部(63)的中间部分

(64)相对于工字型顶部和底部向内凹进。

12.设置成工字型架子砖有如下效果:(1)搭架子时工字型砖稳定,不易倒。(2)工字型砖中间有空隙,可以增加气流循环通道,保证窑内流场稳定。

13.优选的,炕面层(2)由多个长方体炕砖(21)构成,由两层炕砖错缝砌筑形成长方体基底,炕面层(2)的外侧壁面平齐。

14.错缝砌筑能减少热气流往下串气,影响窑车使用寿命,并且这种方式可以预留膨胀缝,减少窑车因热膨胀应力,导致窑车台面变形。

15.优选的,盖砖层(4)为多个长方体盖砖(41)砌筑而成;铺设的盖砖层(4)完全覆盖且凸出于架子砖列,盖砖与盖砖之间的结合面(41)与架子砖列上的侧壁面(33)错开设置,架子砖列上的侧壁面为与结合面平行的面。

16.本方案窑车结构中的盖砖是要与窑体的匝砖缝进行配合卡紧,保证窑内气流不上下串通,使其上下部单独运行,既不会互相影响,又不会产生上下温差过大的现象。

17.一种与窑车结构相配的窑体,包括:拱形窑顶(7)、主窑体(8),主窑体(8)中距离底部炕面层(2)第一预设距离处设置第一匝砖(9),在第一匝砖(9)上部第二预设距离处设置第二匝砖(10),第二匝砖(10)上部侧壁设置烧嘴(11),第二匝砖(10)与拱形窑顶(7)之间为装车空间。

18.窑炉的顶部呈圆弧状,圆弧状拱部的高度小于等于炉体宽度的一半,该设计能有效避免窑炉在烧制过程中,窑炉的顶部热应力过度集中而导致的破裂、坍塌现象。

19.优选的,炕面层(2)与第一匝砖(9)之间为架子砖空间,用于放置架子砖;第一匝砖(9)与第二匝砖(10)之间为匝砖缝(12),用于承接盖砖层(4)。

20.匝砖处预留的窑体匝砖缝用于承接盖砖层,该结构可以保证窑内气流不上下串通,使其上下部单独运行,既不互相影响,又不会产生上下温差过大现象,可以达到高温梭式窑双窑叠加运行的效果。

21.进行窑体改造后,增加了装车空间,余热利用空间增大,能够有充足的余热输送到其他部分例如干燥器进行再利用,提高了余热的利用率。

附图说明

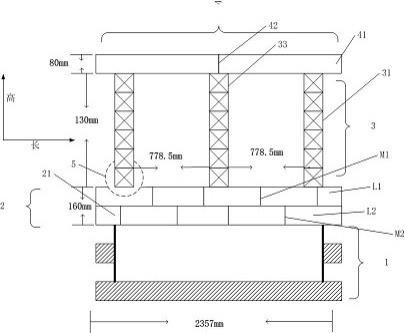

22.图1为本实用新型窑车结构的正视图;

23.图2为本实用新型窑车结构的侧视图;

24.图3为本实用新型架子砖的正视投影图;

25.图4为本实用新型架子砖的侧视投影图;

26.图5为本实用新型盖砖的俯视投影图;

27.图6为本实用新型盖砖的侧视投影图;

28.图7为本实用新型窑腔正视体的结构示意图;

29.图8为本实用新型窑车的平面图。

具体实施方式

30.通过下面的实施例可以详细的解释本发明,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进,在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本技术的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位。

31.需要说明的是,本方案对各个结构部位的具体尺寸不做限定,设定的尺寸参数是为了更好地理解本方案结构所举的例子。

32.图1为本方案中窑车结构的正视图,图2为窑车结构的侧视图,结合图1和图2,本方案中的窑车结构包括:窑车底座(1)、炕面层(2)、架子砖列(3)、盖砖层(4);炕面层(2)上面设置有多条架子砖列(3),多条架子砖列(3)均匀分布在炕面层(2)上,架子砖列(3)由多个架子砖(31)竖直砌筑而成,架子砖列(3)上铺设有盖砖层(4)。

33.多个架子砖砌筑形成架子砖列,在窑车炕面层的四周和中间砌筑架子砖列,架子砖列的高度可以设置在1300mm-1500mm范围内。架子砖列之间具有一定的间隔,例如间隔可以设置为778mm左右,架子砖列均匀分布在炕面层上。优选的,多条架子砖列可以形成3行乘以5列的架子砖列方阵,架子砖列为6层架子砖竖直砌筑而成,结合图1和图2来看,窑车的长如果设置为2357mm,宽设置为1620mm,那么3乘以5的架子砖列方阵是在图1中沿着窑车长度搭起3列6层架子砖,在图2中是沿着窑车宽度搭起5列6层架子砖。具体的,本方案中的架子砖列方阵也可以设置为其他行列数量的方阵,例如4乘以6,5乘以8等等,在此不做具体限定。

34.增设架子砖的目的:(1)装车高度增加,在高温作用下底部砖会变形或形成裂纹,增设架子砖可以避免底部砖的损耗。(2)架子砖与盖砖搭接形成的上部空间成为相对独立的烧成系统完成烧结。

35.边缘的架子砖列与炕面层的边缘不平齐,架子砖列设置在炕面层的内部,例如架子砖列与炕面层边缘之间留有一定的间隔,例如可以设为100mm。

36.本方案中相比于传统的窑车结构,增设了架子砖列和铺设在架子砖列上的盖砖层,增加了窑车的装车量,相当于上下双窑同时运行工作。如果简单的用两条26立方高温梭式窑单独运行,每条窑体的热损耗在30%左右,那么总的热损耗较大,会造成余热利用困难的情况,余热的利用率降低。本方案中双窑叠加的方式能够降低总体的热损耗,增大余热利用空间,因此有充足的余热可以送到干燥器进行再利用。并且本方案的窑车结构与两条单独的梭式窑运行相比也节省了其他大量的关联设备例如风机、干燥器等等,还能减少操作人员的劳动强度。

37.架子砖长和高所在平面的截面形状(5)为类似目字型形状(51),架子砖宽和高所在平面的截面形状(6)为工字型形状(61),工字型顶部(62)和底部(63)的中间部分(64)相对于工字型顶部和底部向内凹进。

38.图1中的视角是正视图,对应可定义架子砖的长和高,本方案定义高对应的方向为竖直方向即架子砖竖直砌筑的方向,架子砖的长所处的方向与高所处的方向垂直,结合图1、图2,垂直于长与高组成平面的方向为架子砖的宽所处的方向。从图1的视角对架子砖进行正投影可得到架子砖的正视图图3,即图1中的结构5对应的是图3,反映架子砖的长和高方向上的投影情况,从图2的视角对架子砖进行侧面投影可得到架子砖的侧视图图4,即图2中的结构6对应的是图4,可反映架子砖宽和高方向上的投影情况。

39.图3中,架子砖的高度为200mm,顶部和底部的长度为140mm,从图4可得知,顶部和底部具有一定的厚度,厚度为45mm,架子砖中向内凹进的中间部分的高度为50mm,中间部分

的宽度可以为130mm,连接中间部分和顶部、底部的斜面在竖直方向上的高度为30mm。

40.设置成工字型架子砖有如下效果:(1)搭架子时工字型砖稳定,不易倒。(2)工字型砖中间有空隙,可以增加气流循环通道,保证窑内流场稳定。

41.本方案中的炕面层(2)由多个长方体炕砖(21)构成,两层炕砖错缝砌筑形成长方体基底,炕面层的侧壁面平齐;

42.炕面层可以由单层或也可以由多层炕砖砌筑而成,层数与砌筑方式在此不做具体限定,本方案以两层、错缝砌筑方式为例说明炕面层结构。l1, l2为2层炕砖,21为炕砖加工后的调缝砖,m2为砖缝或膨胀缝。炕面层的厚度可以设定为160mm,每一层相邻炕砖的结合面与其他层错开,例如l1层中两相邻炕砖的结合面m1与l2层中两相邻炕砖的结合面m2错开。

43.错缝砌筑能减少热气流往下串气,影响窑车使用寿命,并且这种方式可以预留膨胀缝,减少窑车因热膨胀应力,导致窑车台面变形。

44.本方案中的盖砖层(4)由多个长方体盖砖(41)砌筑而成;搭设的盖砖层(4)完全覆盖且凸出于架子砖列,盖砖与盖砖之间的结合面(41)与架子砖列上的侧壁面(33)错开设置,架子砖列上的侧壁面为与该结合面平行的面。

45.盖砖定义的长、宽、高等方向与上述架子砖的定义方向相同,图5为盖砖的俯视图,反映盖砖的长和宽方向上的投影情况,对盖砖进行侧面投影可得到盖砖的侧视图图6,可反映盖砖宽和高方向上的投影情况。结合图1、图5和图6得知,盖砖的长为1150mm,高为80mm,宽为200mm。

46.本方案窑车结构中的盖砖可与窑体的匝砖缝进行配合卡接,保证窑内气流不上下串通,使其上下部单独运行,既不会互相影响,又不会产生上下温差过大的现象。

47.一种与窑车结构配合的窑体,如图7包括:窑体包括:拱形窑顶(7)、主窑体(8),主窑体(8)中距离底部炕面层(2)第一预设距离处设置第一匝砖(9),在第一匝砖(9)上部第二预设距离处设置第二匝砖(10),第二匝砖(10)上部侧壁设置烧嘴(11),第二匝砖(10)与拱形窑顶(7)之间为装车空间。

48.窑炉的顶部呈圆弧状,圆弧状拱部的高度小于等于炉体宽度的一半,该设计能有效避免窑炉在烧制过程中,窑炉的顶部热应力过度集中而导致的破裂、坍塌现象。

49.炕面层(2)与第一匝砖(9)之间为架子砖空间,用于放置架子砖;第一匝砖(9)与第二匝砖(10)之间为匝砖缝(12),用于承接盖砖层。

50.第一预设距离可设为1300mm,即距离炕面层1300mm处设置匝砖,预留一定的空间用来容纳架子砖列,该空间高度可设置成大于或等于架子砖列的高度。第一匝砖和第二匝砖之间的预设距离可为100mm,两匝砖形成的窑体匝砖缝用来与窑车结构上的盖砖层配合卡紧,该匝砖缝的高度大于或等于盖砖层的高度。第二匝砖10上部180mm处侧壁上设置烧嘴11。

51.本方案进行窑体改造后,可以增加装车量,相当于双窑叠加,热效率提高,余热利用空间增大,能够有充足的余热输送到其他部分例如干燥器进行再利用,提高了余热的利用率。并且匝砖处预留的窑体匝砖缝用于承接盖砖层,该结构可以保证窑内气流不上下串通,使其上下部单独运行,既不互相影响,又不会产生上下温差过大现象,可以达到高温梭式窑双窑叠加运行的效果。

52.图8为窑车平面图,窑车的内部设置有抽风口,利用抽风口将烟火气输送至烘干房,充分回收利用窑炉工作时产生的余热。窑车的长和宽可做成2357*1620mm的尺寸,窑车内部的抽风口可做成长乘宽为30*25mm的尺寸。

53.本实用新型未详述部分为现有技术,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1