一种马弗炉的进出料系统的制作方法

1.本发明属于有色冶金阳极泥处理系统技术领域,尤其是涉及一种马弗炉的进出料系统。

背景技术:

2.铜(铅)阳极泥是电解精炼中附着于阳极基体表面或沉淀于电解槽底或悬浮于电解液中的泥状物。阳极泥处理可综合回收其中的金、银等贵金属和其他有价金属。铜(铅)阳极泥的处理一般有火法处理、湿法处理以及湿法-火法联合处理三种。在火法处理工艺中,将阳极泥浆液进行焙烧蒸硒处理,以便得到蒸硒渣与蒸硒烟气。一般情况下,进行焙烧蒸硒处理的设备常用的有回转窑和马弗炉。

3.其中,采用回转窑的焙烧工艺,目前已经实现了自动给料和自动出料,但是由于窑内浓硫酸的存在,容易导致设备腐蚀严重,而且回转窑是回转可动的设备,运行过程中由于外部长期高温烘烤,会产生设备的磨损和密封问题,造成设备的维护量较大,故障率高,使用寿命不高的问题。

4.而马弗炉是一种由耐火砖砌成的静态炉窑设备,维护量极低,设备稳定可靠。但是,将阳极泥送入马弗炉内胆焙烧前,需要人工先将搅拌好的阳极泥装入焙烧盘中,然后由2个工人将装满料的焙烧盘(约35kg)抬上小车进行堆叠摆放。焙烧完毕后,先将小车从马弗炉内胆拉出冷却,再由2个工人将焙烧盘抬起人工翻转180

°

放在卸料斗上,再由另外一个工人抡起大锤并锤击焙烧盘底部使得粘结的料与焙烧盘分离,料才能落入卸料斗中。以上马弗炉进出料全部是人工作业,至少需要5个工人的组合才能手动完成,劳动强度大,生产效率低,而且焙烧盘由于人工锤击力无法控制而容易变形严重,报废率高,此外,阳极泥遍地撒落,作业现场凌乱,产生大量阳极泥的损失。

技术实现要素:

5.本发明为了克服现有技术的不足,提供一种马弗炉的进出料系统,可有效地实现弗炉进出料的机械自动化,联动化,降低劳动强度,提高生产效率,提高阳极泥的利用率。

6.为了实现上述目的,本发明采用以下技术方案:一种马弗炉的进出料系统,包括主机架、用于搬运焙烧盘的进出料子系统、用于进料前阳极泥搅拌的搅拌子系统与用于出料后焙烧盘脱料的脱料子系统,所述搅拌子系统包括设于所述主机架上的加料仓、用于搅拌阳极泥的搅拌装置、用于调节焙烧盘接料高度的升降装置,所述脱料子系统包括设于主机架上的翻转机架、转动安装于翻转机架上的翻转台、用于驱动所述翻转台翻转的翻转驱动组件及用于卸料的卸料斗,所述翻转台上设有用于限制焙烧盘与翻转台分离的限位组件、用于辅助定位焙烧盘位置的对中组件及用于振打焙烧盘的振打组件。

7.优选的,所述搅拌装置包括搅拌机架、转动安装于所述搅拌机架上的搅拌槽、用于控制搅拌槽旋转的旋转组件、转动安装于所述搅拌槽内的搅拌轴、用于驱动所述搅拌轴转动的驱动件及可拆卸安装于所述搅拌轴上的搅拌桨,所述搅拌桨沿所述搅拌轴的轴向均设

有多个,相邻的搅拌桨沿搅拌轴的轴向呈交错分布。

8.优选的,所述搅拌槽呈敞口结构,敞口口部处固接有偏心嘴,所述偏心嘴的嘴口沿指向远离搅拌槽的方向上逐渐变小。

9.优选的,所述搅拌桨包括可拆卸安装于所述搅拌轴上的套筒部、固接于所述套筒部上的桨杆及可拆卸安装于所述桨杆上的桨叶。

10.优选的,所述桨杆上沿轴向上间隔分布有至少两个桨叶。

11.优选的,所述限位组件包括安装于所述焙烧盘两侧的限位架和用于驱动限位架移动的直线驱动件,所述限位架包括固接于所述直线驱动件的活动端上的侧限位架和位于所述焙烧盘上方的顶限位架,当翻转台未翻转前,所述顶限位架与放置于翻转台上的焙烧盘顶部之间呈间隙设置。

12.优选的,所述限位架由圆钢构成。

13.优选的,所述卸料斗的口部安装有传力支撑架,所述传力支撑架上固接有多个用于顶压焙烧盘脱离限位架的顶压件,所述传力支撑架和顶压件都由圆钢构成。

14.优选的,所述对中组件包括固接于所述翻转台一侧的止动定位块、固接于所述翻转台另一侧的推板及用于驱动推板运动的对中气缸。

15.优选的,所述进出料子系统包括设于所述主机架顶部的移载轨道、设于所述移载轨道上的移载小车、用于带动移载小车移动的移动驱动件、用于夹持焙烧盘的夹持组件、用于进出马弗炉搬运焙烧盘的堆垛移送小车及用于导向堆垛移送小车运动的搬运轨道,所述夹持组件包括通过升降伸缩件可升降安装于所述移载小车上的夹持架、固接于所述夹持架两侧的夹持伸缩件及固接于所述夹持伸缩件上的夹爪。

16.本发明的技术效果为:通过本发明的结构设置,可实现马弗炉的自动化进出料,无需过多的人工干预,有效降低工人的劳动强度,同时有效提高产品的生产效率,减少在生产处理过程中阳极泥的不必要损失。

附图说明

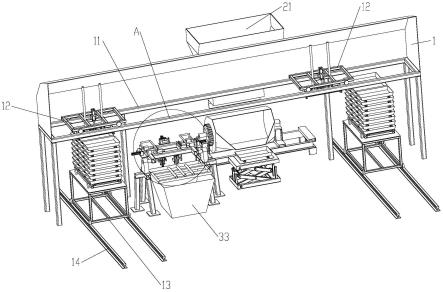

17.图1为本发明的结构示意图。

18.图2为图1中a 处的局部放大图。

19.图3为本发明的背视图。

20.图4为图3中c处的局部放大图。

21.图5为脱料子系统的翻转架两种工作角度状态下的工作状态示意图。

22.图6为本发明的正视图。

23.图7为图6中b处的局部放大图。

24.图8为搅拌子系统的搅拌槽两种工作角度下的工作示意图。

25.图9为搅拌槽的内部结构示意图。

26.图中主要技术特征的附图标记为:10、焙烧盘;1、主机架;11、移载轨道;12、移载小车;13、堆垛移送小车;14、搬运轨道;15、夹持架;16、升降伸缩件;17、夹持伸缩件;18、夹爪;21、加料仓;22、升降装置;231、搅拌机架;232、搅拌槽;2321、偏心嘴;233、搅拌轴;234、搅拌驱动件;235、搅拌桨;2351、套筒部;2352、桨杆;2353、桨叶;2361、从动链轮;2362、旋转电机;2363、主动链轮;2364、传动链条;31、翻转机架;32、翻转台;33、卸料斗;341、翻转驱动电

机;342、主动轮;343、从动轮;344、传动链;3511、侧限位架;3512、顶限位架;352、直线驱动件;3521、导杆;3522、导向块;361、振打机架;362、振打气缸;363、振打板;364、振打块;365、导柱;366、振打弹簧;371、止动定位块;372、推板;373、对中气缸;381、传力支撑架;382、顶压件。

具体实施方式

27.下面通过具体实施方式和附图对本发明作进一步的说明。

28.如图1~9所示,一种马弗炉的进出料系统,包括主机架1、进出料子系统、搅拌子系统与脱料子系统,所述进出料子系统包括移载轨道11、移载小车12、移动驱动件、夹持组件、堆垛移送小车13及搬运轨道14,所述移载轨道11固接于所述主机架1的顶部,其上至少滑接有两辆移载小车12,分别用于运送焙烧盘10进料或出料;所述移载小车12上安装有移动驱动件,所述移动驱动件可为电机,所述移动驱动件可驱动移载小车12移动。

29.进一步的,所述夹持组件安装于所述移载小车12底部,以用于夹持焙烧盘进行搬运,其包括夹持架15、夹持伸缩件17及夹爪18,所述夹持架15通过升降伸缩件16安装于所述移载小车12上,所述升降伸缩件16可为气缸,其主体固接于所述移载小车12上且伸缩端固接有所述夹持架15,所述夹持架15的两侧各安装有一个夹持伸缩件17,所述夹持伸缩件17也可为气缸且其输出端上固接有夹爪18,两个夹爪18呈相对设置。

30.进一步的,所述主机架1的两侧分别设立有搬运轨道14,所述堆垛移送小车13滑接于所述搬运轨道14上且可沿搬运轨道14相对移动;在一些实施例中,堆垛移送小车13上还安装有驱动结构,以用于自动带动堆垛移送小车13移动,所述驱动结构可为电机,所述电机可驱动堆垛移送小车沿搬运轨道移动。

31.具体的,所述搅拌子系统包括加料仓21、搅拌装置及升降装置22,所述加料仓21安装于所述主机架1上且位于所述搅拌装置的上方,所述升降装置22为升降台,其升降的台面上可容纳焙烧盘,以通过调节焙烧盘的接料高度来适应搅拌装置的出料角度。

32.进一步的,所述搅拌装置包括搅拌机架231、搅拌槽232、旋转组件、搅拌轴233、搅拌驱动件234及搅拌桨235,所述搅拌机架231固定于地面或对应的加工平台上且位于所述主机架1的下方,所述搅拌槽232转动安装于所述搅拌机架231上,其为敞口结构,且该敞口处固接有偏心嘴2321,所述偏心嘴2321的嘴口沿指向远离搅拌槽232的方向上逐渐变小,以用于导向阳极泥排出;所述搅拌轴233转动安装于所述搅拌槽232内,其上沿轴向间隔安装有多个搅拌桨235,相邻的搅拌桨235呈交错分布;所述搅拌驱动件234为驱动电机,其安装于所述搅拌槽232的一端外壁上且其输出轴插入所述搅拌槽232内与所述搅拌轴233连接固定。

33.进一步的,所述搅拌桨235包括套筒部2351、桨杆2352及桨叶2353,所述套筒部2351通过键配合可拆卸安装于所述搅拌轴233上,所述桨杆2352固接于所述套筒部2351上,其上沿长度方向上间隔设置有两个桨叶2353,所述桨叶2353通过螺栓可拆卸安装于所述桨杆2352上。

34.进一步的,所述旋转组件用于调节搅拌槽232的进出料的角度,其包括从动链轮2361、旋转电机2362、主动链轮2363及传动链条2364,所述从动链轮2361固接于所述搅拌槽232的外壁上,所述旋转电机2362固接于所述搅拌机架231上,其输出轴上固接有主动链轮

2363,所述传动链条2364分别配合包覆于所述从动链轮2361和主动链轮2363上。

35.具体的,所述脱料子系统包括翻转机架31、翻转台32、翻转驱动组件及卸料斗33,所述翻转机架31安装于所述主机架1的下方且其上转动安装有所述翻转台32;在脱料子系统的初始状态时,如图1~图2所示,所述翻转台和卸料都分别位于所述翻转机架的两侧,所述翻转台上可放置上焙烧盘;如图5所示,所述翻转台可在所述翻转驱动组件的驱动下相对所述翻转机架31翻转180

°

,此时翻转台会翻转至所述卸料斗的上方。

36.具体的,所述翻转驱动组件包括翻转驱动电机341、主动轮342、从动轮343及传动链344,所述翻转驱动电机341固定安装于所述翻转机架31上,其输出轴上固接有所述主动轮342,所述从动轮343固接于所述翻转台32的一侧且与翻转轴同轴设置;所述传动链344与主动轮342和从动轮343配合安装形成链轮机构,以驱动翻转台32进行翻转。

37.进一步的,所述翻转台32上设有限位组件、对中组件及振打组件,所述限位机构用于限制焙烧盘10与翻转台32分离,其包括限位架和直线驱动件352,所述翻转台32的两侧各安装有一个直线驱动件352,所述直线驱动件352为气缸或电缸;所述限位架由圆钢焊接而成,其包括侧限位架3511和顶限位架3512,所述侧限位架3511固接于所述直线驱动件352的输出端上,所述顶限位架3512固接于所述侧限位架3511的顶部且位于所述焙烧盘的上方;当焙烧盘放置于所述翻转台32上时,限位架在所述直线驱动件352驱动下合拢,此时所述顶限位架3512的底面距离焙烧盘的口部平面设有一定间隙。

38.进一步的,所述侧限位架3511朝向翻转台32的一侧各固接有两根导杆3521,所述翻转台32靠近对应侧限位架3511的两侧各固接有两个导向块3522,所述导杆3521穿设于所述导向块3522内以用于导向所述限位架移动方向。

39.进一步的,所述对中组件用于辅助定位矫正焙烧盘在翻转台32上的位置,其包括止动定位块371、推板372及对中气缸373,所述止动定位块371固接于所述翻转台32上且位于限位架的一侧,其包括焊接于所述翻转台32顶面的支撑部和用于支撑焙烧盘侧面的倾斜部,所述支撑部和倾斜部由板件一体弯折而成;所述推板372位于限位架的另一侧且与所述止动定位块371相对设置,所述对中气缸373固接于所述翻转台32上且其输出轴上固接有所述推板372。

40.进一步的,所述振打组件用于振打翻转台32使阳极泥与焙烧盘分离,其包括振打机架361、振打气缸362、振打板363、振打块364、导柱365及振打弹簧366,所述振打机架361固接于所述翻转台32的底部,其上固接有所述振打气缸362,所述振打板363固接于所述振打气缸362的输出端上且通过螺栓和振打块364连接限位,所述振打块364位于所述振打板363的上方且其上开设有导孔,导柱365固接于所述振打块364上,其穿设于所述振打板上且对应插设入所述导孔内,所述振动弹簧套接于所述导柱365上且位于所述振打板363和振打块364之间。

41.进一步的,所述卸料斗33的口部安装有传力支撑架381,所述传力支撑架381上焊接有多个顶压件382,所述传力支撑架381和顶压件382都为圆钢管,所述顶压件382可在焙烧盘倒扣于传力支撑架381上时顶压焙烧盘脱离顶限位架3512。

42.本发明的具体实施过程如下:先将空的焙烧盘置于搅拌子系统的升降台上,调整好升降台的高度,将搅拌槽232旋转至合适的接料角度,通过旋转的搅拌桨235将搅拌好的料推送到焙烧盘中。焙烧盘装满物料后,通过一侧的移载小车12将焙烧盘移载到用于进料

的堆垛移送小车13上,堆垛完毕后,该堆垛移送小车13将物料转运到马弗炉的内胆中进行焙烧。

43.焙烧完毕后,该堆垛移送小车13从另一侧搬运轨道14将物料转运到脱料子系统旁,由另一侧的移载小车12将焙烧盘移载到翻转台32上,此时翻转台32位于水平0

°

的初始位置,然后限位架在直线驱动件352的驱动下覆盖到焙烧盘的上方,顶限位架3512与焙烧盘的顶侧留有一定的间隙。

44.再启动翻转驱动组件,将翻转台32正旋转180

°

。在翻转过程中,由于重力作用,焙烧盘的顶侧自动贴上顶限位架3512。翻转台32旋转达到180

°

后,由卸料斗33上的传力支撑件托住焙烧盘的顶侧,顶压件382顶压焙烧盘脱离顶限位架3512,使限位架处于不受力的卸荷状态;再启动振打组件,振打焙烧盘的底侧,使焙烧盘中的物料被振打分离而落入卸料斗33中。焙烧盘卸完料后,再次启动翻转驱动组件,将翻转台32反旋转180

°

,使翻转台32返回到初始的水平位置0

°

,然后,推块伸出,推动焙烧盘可以侧顶至止动定位块371,完成焙烧盘的对中,然后再通过移载小车12将空的焙烧盘重新移载到升降台上,重复上述动作,从而实现马弗炉的给料和出料的机械自动化。

45.以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,本发明可以用于类似的产品上,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1