一种金属辐射吊顶板的制作方法

1.本实用新型涉及辐射空调领域,具体涉及一种金属辐射吊顶板。

背景技术:

2.现有辐射空调的金属辐射吊顶板多是以卡槽与管路结合的方式实现制冷暖的效果,通过金属板上表面的导热翅片上设置的朝上的卡槽卡住导热管或者通过导热翅片上向上凸设的导热管避让缺口将导热管道抵在金属吊顶板上表面,然后在导热管道上方铺设保温层来达到调控室内温度的效果。

3.但是,导热管材选用铜管等金属管时,造价过高,而采用pe管时,导出热量本身就比较低,其次导热翅片的横向递热温差明显,而在生产过程中,导热翅片与底面的结合效果不甚理想,界面热阻较大,导致其导热效果不佳。

4.因此,亟需设计一种新型的金属辐射吊顶板。

技术实现要素:

5.本实用新型的目的是提供一种金属辐射吊顶板,以解决现有辐射吊顶板导热效果差的技术问题。

6.为了解决上述技术问题,本实用新型提供了一种金属辐射吊顶板,包括:从上至下依次设置的保温层、石墨层和金属板;所述石墨层的内部排布有导热管。

7.进一步的,所述导热管自石墨层的一侧面进入,且从该侧面穿出。

8.进一步的,所述导热管位于石墨层的内部的管段包括若干平行间隔布置的直管段;各相邻所述直管段之间的距离与所述导热管的外径之比为(7.3~10): 1。

9.进一步的,所述石墨层的上、下表面到导热管外壁的最短距离为1.5~ 2.5mm。

10.进一步的,所述导热管的外径为10~12mm,所述石墨层的厚度为13-16mm。

11.进一步的,所述金属板的至少两个相对侧分别延伸有内翻勾边,所述内翻勾边的内表面与保温层的上表面贴合。

12.进一步的,所述金属板的两个相对侧分别延伸有内翻勾边,另外两个相对侧边向上延伸有挡板。

13.进一步的,所述石墨层的一侧面与金属板的一挡板相抵,其另一相对侧面与金属板的另一挡板之间设置有泡沫板;所述泡沫板上开设有容纳导热管的凹槽。

14.进一步的,所述凹槽的数量为两个,分别容纳导热管的穿入段和穿出段。

15.进一步的,各所述挡板外侧延伸有安装板组。

16.本实用新型的有益效果是,本实用新型的导热管铺设在石墨层内,通过石墨良好的导热性,将导热管内释放的冷、暖量分散传导至下方金属板,以通过金属板向室内进行冷、热辐射;其上设置的保温层可以减少冷、暖量从石墨层的上方散失,有利于提高金属吊顶板的供冷、供暖的效率。

17.本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书

中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

18.为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

19.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

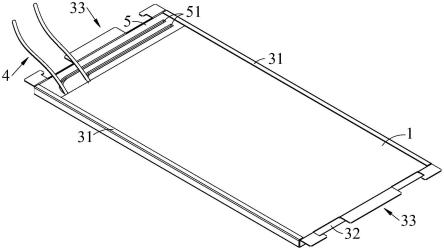

20.图1是本实用新型的金属辐射吊顶板的立体图;

21.图2是本实用新型的金属辐射吊顶板的俯视图;

22.图3是图2沿a-a方向的剖面图;

23.图4是本实用新型的金属辐射吊顶板的主视图;

24.图5是图4沿b-b方向的剖面图。

25.图中:

26.保温层1、石墨层2、金属板3、内翻勾边31、挡板32、安装板组33、导热管4、泡沫板5、凹槽51。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例

29.如图1-图3所示,本实施例提供了一种金属辐射吊顶板,包括:从上至下依次设置的保温层1、石墨层2和金属板3;所述石墨层2的内部排布有导热管 4。

30.在本实施方式中,所述石墨层2和导热管4可以是先压制成型后固定在金属板3的上表面;所述金属板3、石墨层2和导热管4也可以是一体压制成型的;所述导热管4铺设在石墨层2内,通过石墨良好的导热性,将导热管4内释放的冷、暖量分散传导至下方金属板3,以通过金属板3向室内进行冷、热辐射;其上设置的保温层1可以减少冷、暖量从石墨层2的上方散失,有利于提高金属吊顶板的供冷、供暖的效率。

31.在本实施方式中,由于石墨层2的导热性好,即使导热管4为pe管也能产生较好的导热效果,可以减少界面热阻,进而降低对导热管4的成本。

32.在本实施例中,所述导热管4自石墨层2的一侧面进入,且从该侧面穿出。

33.在本实施方式中,导热管4于同侧穿入穿出,有利于供冷端、供暖端的供水管、回水管分别与就近同侧的穿入段、穿出段连接,减少管路暴露。

34.在本实施例中,如图4和图5所示,所述导热管4位于石墨层2的内部的管段包括若干平行间隔布置的直管段;各相邻所述直管段之间的距离与所述导热管4的外径之比为

(7.3~10):1。

35.在本实施方式中,所述石墨层2内的导热管4可以是将位于中部的穿出段/ 穿入段与相邻的直管段、相邻直管段之间分别通过弯管连接,位于穿出段/穿入段外侧的穿入段/穿出段与另一侧最外部的直管段通过弧形管连接;所述石墨层 2内的导热管4也可以是穿入段、穿出段分别位于直管段的两个最外侧,且与位于中部的直管段,两两相邻通过弯管连接;各相邻所述直管段之间的距离与所述导热管4的外径之比为(7.3~10):1,有利于导热管4的冷、暖量均匀分散传导至金属板3,以使金属板3的板面温度均匀,整板的温差不超过0.5℃。

36.在本实施例中,所述石墨层2的上、下表面到导热管4外壁的最短距离为 1.5~2.5mm。

37.在本实施方式中,可选的,所述导热管4的外径为10~12mm,所述石墨层 2的厚度为13-16mm;所述导热管4的外表面到石墨层2的下表面的最短距离为 1.5~2.5mm,以防止石墨层2下方的金属板3局部温度过低或过高;所述导热管4的外表面到石墨层2的上表面的最短距离为1.5~2.5mm,以防止石墨层2 太厚造成的冷、暖量传导速度慢,减少传导过程中的冷、热量损失。

38.在本实施例中,可选的,所述金属板3的至少两个相对侧分别延伸有内翻勾边31,所述内翻勾边31的内表面与保温层1的上表面贴合。

39.在本实施方式中,所述内翻勾边31适于将保温层1固定在所述石墨层2的上方。

40.在本实施例中,优选的,所述金属板3的两个相对侧分别延伸有内翻勾边 31,另外两个相对侧边向上延伸有挡板32。

41.在本实施例中,所述石墨层2的一侧面与金属板3的一挡板32相抵,其另一相对侧面与金属板3的另一挡板32之间设置有泡沫板5;所述泡沫板5上开设有容纳导热管4的凹槽51。

42.在本实施方式中,所述泡沫板5的厚度为25mm,适于将石墨层2和保温层 1抵紧在另一侧的挡板32上,一方面可以将石墨层2和保温层1横向固定,另一方面也可以减少冷、热量从侧面导热管4口散失;其上开设的用于容纳导热管4的凹槽51,便于导热管4穿入、穿出石墨层2与供冷端或供暖端形成循环回路。

43.在本实施例中,所述凹槽51的数量为两个,分别容纳导热管4的穿入段和穿出段。

44.在本实施方式中,所述泡沫板5上有两个分别容纳导热管4的穿入段和穿出段的凹槽51,可以防止导热管4的穿入段和穿出段接触进行热交换,以减少供冷、供暖过程中的冷、暖量在进入石墨层2前的损耗。

45.在本实施例中,各所述挡板32外侧延伸有安装板组33。

46.在本实施方式中,在挡板32外侧设置安装板组33,所述安装板组33可以是两块对称设置的整板,便于安装金属吊顶板;所述安装板组33也可以是若干对称间隔设置的板块,既便于安装,也便于在安装时工人将其临时架在龙骨上,方便换手,减少安装难度。

47.综上所述,所述导热管4铺设在石墨层2内,通过石墨良好的导热性,将导热管4内释放的冷、暖量分散传导至下方金属板3,以通过金属板3向室内进行冷、热辐射;其上设置的保温层1可以减少冷、暖量从石墨层2的上方散失,有利于提高金属吊顶板的供冷、供暖的效率。由于石墨层2的导热性好,即使导热管4为pe管也能产生较好的导热效果,可以减少界

面热阻,进而降低导热管4的成本。导热管4在石墨层2内的管路设计有利于导热管4的冷、暖量均匀分散传导至金属板3,以使金属板3的板面温度均匀,整板的温差不超过 0.5℃。所述泡沫板5上有两个分别容纳导热管4的穿入段和穿出段的凹槽51,可以防止导热管4的穿入段和穿出段接触进行热交换,以减少供冷、供暖过程中的冷、暖量在进入石墨层2前的损耗。

48.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1