高炉煤气解析气后端精馏分离CO2和COS的方法和装置与流程

本发明涉及高炉煤气解析气回收再利用,具体为高炉煤气解析气后端精馏分离co2和cos的方法和装置。

背景技术:

1、针对钢铁企业副产高炉煤气燃烧后so2超标的问题,部分企业开始采用高炉煤气源头精脱硫方法,具体脱硫方法主要包括干法和湿法脱硫两大类。其中,高炉煤气干法脱硫,主要是利用吸附剂吸附煤气中的硫,在吸附材料吸附饱和后,再生解析气可采用热煤气,脱附出吸附的硫化物,完成吸附材料再生,满足多次重复使用需要。

2、某高炉煤气干法脱硫项目,经现场实测,高炉煤气解析气中,h2o占比1%,n2占比58%,o2占比1%,co占比18%,co2占比20%,cos占比2%。温度约为220℃。

3、针对解吸附出来的高炉煤气解析气,处理方法是通过管道输送到烧结用户进行燃烧,利用烧结烟气现有处理装置,满足达标排放的要求;第二种处理方法是设置熔硫釜等装置,制取硫磺,但制取的硫磺纯度不高;这两种处理方法均不能有效提高高炉煤气解析气附加利用价值,若是经过冷凝与气液分离脱去其中1%左右的水后,可以将高炉煤气解析气中的高附加值的工业气体co2和cos分离出来利用或出售,则是一举多得的方法,但是现有技术中没有专门用于高炉煤气解析气co2和cos分离的装置,如果简单地叠加高效分离设备又会造成能源或资源的浪费,分离结果可能得不偿失。

技术实现思路

1、本发明的目的在于提供高炉煤气解析气后端精馏分离co2和cos的方法和装置,以减少高炉煤气解析气的分离过程中能源或资源的浪费。

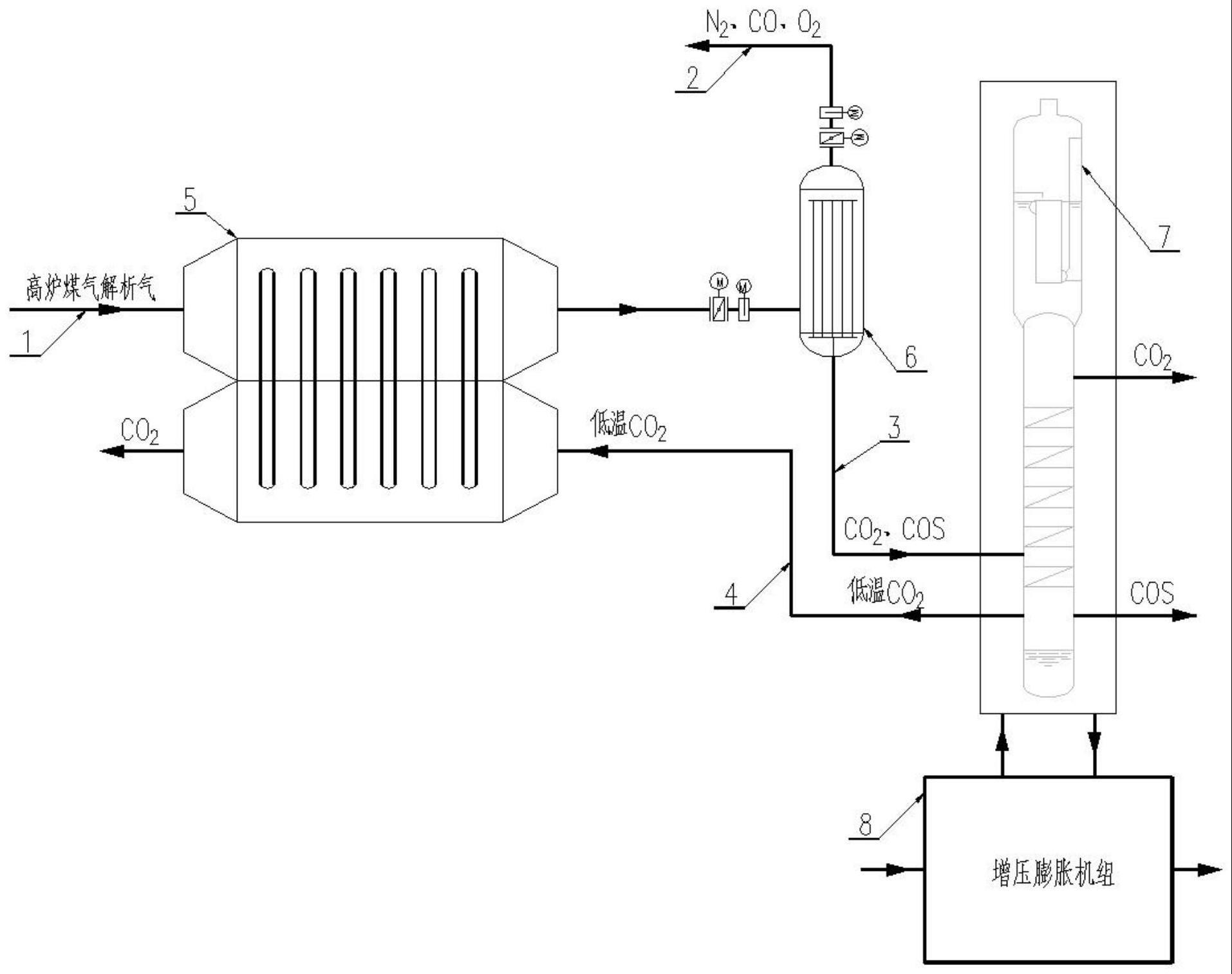

2、为实现上述目的,本发明提供如下技术方案:高炉煤气解析气后端精馏分离co2和cos的方法,包括以下具体内容:通过控制温度或者温度和压力,将脱水后的高炉煤气解析气中的co2和cos深冷液化,经过气液分离后,利用沸点不同,把留下的液体部分即co2和cos蒸馏分离,再将分离出的co2气体抽取供给深冷液化环节作为制冷剂回收利用。

3、优选的,气液分离后,将气体部分回送至煤气系统回收利用。

4、本发明提供的另一种技术方案:高炉煤气解析气后端精馏分离co2和cos的方法和装置,包括脱水后气体管,其出气端连接至深冷液化装置的进料端,深冷液化装置的出料端连接至气液分离装置的进料端;气液分离装置的上端设有出气口并连接有回收气体管,下端设有出液口并连接有回收液体管,其中回收液体管连接至低温蒸馏分离塔的进料端;低温蒸馏分离塔位于物料液面上方任意处设有抽气孔,用于抽取分离后气体,抽气孔与深冷液化装置的制冷剂进口端间通过冷却二氧化碳气体管连通。

5、优选的,低温蒸馏分离塔还开设有气体产物出口和液体产物出口,分别用于收集二氧化碳产物和羰基硫产物。

6、优选的,低温蒸馏分离塔还设置有制冷设备,用于提供蒸馏分离工作温度。

7、优选的,制冷设备为增压膨胀机。

8、优选的,冷却二氧化碳气体管上设置有抽气泵,用于抽取低温蒸馏分离塔中的气体。

9、优选的,深冷液化装置的内部压力高于1atm,冷却温度为-50℃~-85℃,用于将co2和cos液化。

10、优选的,回收气体管连接至煤气管网用于回收利用。

11、与现有技术相比,本发明的有益效果是:

12、该高炉煤气解析气后端精馏分离co2和cos的方法和装置,步骤简单,结构合理,通过深冷液化、气液分离、蒸馏分离即可从高炉煤气解析气中分别分离出高附加值的co2和cos,并且还能回收利用剩余的co、n2和o2,在此过程中,该高炉煤气解析气后端精馏分离co2和cos的方法和装置还合理利用了分离出的co2作为制冷剂用于深冷液化,使得能源和资源得到了更好的利用。

技术特征:

1.高炉煤气解析气后端精馏分离co2和cos的方法,其特征在于,包括以下具体内容:通过控制温度或者温度和压力,将脱水后的高炉煤气解析气中的co2和cos深冷液化,经过气液分离后,利用沸点不同,把留下的液体部分即co2和cos蒸馏分离,再将分离出的co2气体抽取供给深冷液化环节作为制冷剂回收利用。

2.根据权利要求1所述的方法,其特征在于:所述气液分离后,将气体部分回送至煤气系统回收利用。

3.用于实现权利要求1或2所述的高炉煤气解析气后端精馏分离co2和cos的方法的装置,其特征在于:包括脱水后气体管(1),其出气端连接至深冷液化装置(5)的进料端,深冷液化装置(5)的出料端连接至气液分离装置(6)的进料端;气液分离装置(6)的上端设有出气口并连接有回收气体管(2),下端设有出液口并连接有回收液体管(3),其中回收液体管(3)连接至低温蒸馏分离塔(7)的进料端;低温蒸馏分离塔(7)位于物料液面上方任意处设有抽气孔,用于抽取分离后气体,抽气孔与深冷液化装置(5)的制冷剂进口端间通过冷却二氧化碳气体管(4)连通。

4.根据权利要求3所述的高炉煤气解析气后端精馏分离co2和cos的装置,其特征在于:所述低温蒸馏分离塔(7)还开设有气体产物出口和液体产物出口,分别用于收集二氧化碳产物和羰基硫产物。

5.根据权利要求3所述的高炉煤气解析气后端精馏分离co2和cos的装置,其特征在于:所述低温蒸馏分离塔(7)还设置有制冷设备(8),用于提供蒸馏分离工作温度。

6.根据权利要求5所述的高炉煤气解析气后端精馏分离co2和cos的装置,其特征在于:所述制冷设备(8)为增压膨胀机。

7.根据权利要求3所述的高炉煤气解析气后端精馏分离co2和cos的装置,其特征在于:所述冷却二氧化碳气体管(4)上设置有抽气泵,用于抽取低温蒸馏分离塔(7)中的气体。

8.根据权利要求3所述的高炉煤气解析气后端精馏分离co2和cos的装置,其特征在于:所述深冷液化装置(5)的内部压力高于1atm,冷却温度为-50℃~-85℃,用于将co2和cos液化。

9.根据权利要求8所述的高炉煤气解析气后端精馏分离co2和cos的装置,其特征在于:所述所述回收气体管(2)连接至煤气管网用于回收利用。

技术总结

本发明公开了高炉煤气解析气后端精馏分离CO<subgt;2</subgt;和COS的方法和装置,涉及高炉煤气解析气回收再利用技术领域;本发明通过控制温度或者温度和压力,将脱水后的高炉煤气解析气中的CO<subgt;2</subgt;和COS深冷液化,经过气液分离后,利用沸点不同,把留下的液体部分即CO<subgt;2</subgt;和COS蒸馏分离,再将分离出的CO<subgt;2</subgt;气体抽取供给深冷液化环节作为制冷剂回收利用;脱水后气体管、深冷液化装置、气液分离装置、回收液体管、低温蒸馏分离塔依次连通;低温蒸馏分离塔位于物料液面上方任意处设有抽气孔与深冷液化装置的制冷剂进口端间通过冷却二氧化碳气体管连通;本发明简单合理,回收产物价值较高,合理利用了分离出的CO<subgt;2</subgt;作为制冷剂用于深冷液化,利于能源和资源的有效利用。

技术研发人员:杨猛,洪云川,龙志峰,刘向朋

受保护的技术使用者:中冶华天工程技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!